Файл: 3. Оборудование для размалывания формовочных материалов Пескометные установки.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 35

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В основном производятся стальные поковки, которые куются при температуре 900-1300°С. Хотя ограничено производятся поковки из цветных материалов. Свойства материала при ковке значительно улучшаются, так как происходит дробление кристаллов металла, выравнивание химического состава, может быть создана целесообразно направленная мелкокристаллическая структура металла.

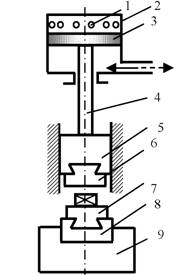

Рис. 8 Принципиальная схема паровоздушного молота простого действия:

1 – отверстия для выхода воздуха; 2 – рабочий цилиндр; 3– поршень; 4 – штык ; 5 – баба; 6 – верхний боек; 7 – нижний боек; 8 – промежуточная подушка; 9 – шабот

Для подачи и снятия заготовки молоты оснащаются рельсовыми и безрельсовыми манипуляторами грузоподъемностью 3–50 кН. К молотам с механическим приводом относятся фрикционные молоты с доской, с ремнём, винтовые фрикционные молоты и приводные механические (кривошипные).

На фрикционных молотах для подъёма бабы используются силы трения. Падение бабы происходит под действием собственной массы и этим определяется энергия удара. Падающие части включают либо жесткий элемент (молоты с доской), либо гибкий (молоты с ремнём). Фрикционные молоты применяются для горячей и реже для холодной штамповок листовых изделий из мягкой стали и цветных металлов. Для ковки фрикционные молоты не применяются.

У винтовых фрикционных молотов баба соединена с винтовым шпинделем. Винт приводится во вращение электродвигателем при помощи двух дисков попеременно: один диск используется для опускания ползуна, а второй для подъёма. В кривошипных молотах движение передаётся рычажной системой от электродвигателя через кривошип упругому элементу: резиновому, рессорному или пружинному.

Упругий элемент отдаёт энергию молотовой бабе, ускоряя её падение. Эти молоты применяют для протяжки заготовок небольшого поперечного сечения, например при изготовлении подков, лезвий ножей, медицинского инструмента и т. п. Прессы имеют рабочие цилиндры, создающие усилия обжатия поковки, и цилиндры обратного хода. Гидропривод пресса должен развивать большую мощность во время обжатия заготовки. Для создания запаса жидкости высокого давления используется гидравлический аккумулятор или мультипликатор. К. п. д. прессовых установок невелик и составляет 6-8 % для прессов с аккумуляторами и 1,5-2 % с мультипликаторными приводами.

Штамповка

Штамповка деформирует металл заготовки во всем объеме, причем течение его ограничивается полостью штампа. При этом форма получаемого изделия соответствует форме штампа. Штамповка по сравнению со свободной ковкой процесс значительно более производительный, но требует изготовления специальной оснастки штампов.

Штампы - это массивные стальные формы, состоящие из двух частей в которых имеются полости. Эти полости называются ручьями. Верхняя часть штампа закрепляется на подвижной части кузнечной машины, нижняя - на неподвижной. При смыкании обеих частей штампов образуется ручей, формы, и размеры которого соответствуют изготавливаемому изделию. В зависимости от степени сложности изделия используют штампы одноручьевые или многоручьевые. Штамповка паковок сложной конфигурации производится в многоручьевых штампах, ручьи которого подразделяются на заготовительные и штамповочные (чистовые и черновые).

В заготовительных ручьях происходит предварительное, а в штамповочных - окончательная форма изменения заготовки.

Различают штамповку в открытых и закрытых штампах.

При штамповке в открытых штампах в плоскости их разъема часть металла вытекает в облойную щель - получается заусенец (облой), что служит гарантией полного заполнения полости металлом.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой. Образование заусенца в нем не предусмотрено.

После штамповки изделий производят ряд завершающих операции: обрезку облоя, прошивку отверстий, правку, термическую обработку (отжиг или нормализацию), очитку от окалины, контроль качества паковок.

Штамповка в основном применяется в серийном и массовом производстве. Деформация всего объема заготовки требует, несмотря на ее нагрев, значительных усилий, действующих на штамп, поэтому габариты (масса ) заготовок обычно ограничена (менее 250кг).

Материал при высоких степенях пластической деформации также как и при ковке уплотняется, измельчается зерно, что приводит к улучшению механических свойств изделия. Поэтому процесс применяется при производстве заготовок весьма ответственных изделий: валов, зубчатых колес, турбинных лопаток и т.д.

43. Оборудование для автоматической электродуговой сварки

При дуговой электросварке применяются следующие источники питания дуги: сварочные генераторы постоянного тока, сварочные выпрямители и сварочные трансформаторы. Все источники сварочного тока должны обеспечивать возможность короткого замыкания, надежность зажигания и горения дуги, регулирование силы тока. При сварке на постоянном токе дуга отличается устойчивостью, возможна сварка высоколегированных сталей, цветных металлов и сплавов, сталей малых толщин.

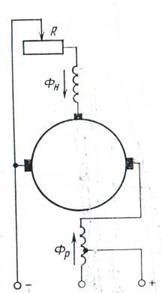

На рис.1 показана принципиальная электрическая схема распространенного сварочного преобразователя постоянного тока ПС-500. Такие преобразователи имеют две обмотки – намагничивающую (возбуждения) Фн и размагничивающую Фр , включенную в сварочную цепь. При сварке размагничивающая обмотка создает магнитный поток, обратный потоку, создаваемому намагничивающей обмоткой, и поэтому результирующий магнитный поток уменьшается. С уменьшением сопротивления сварочной электрической цепи (при уменьшении длины дуги) отношения напряжения к сопротивлению остается практически неизменным. Таким образом, сила тока при колебаниях длины дуги и коротких замыканиях (замыкание дуги, переход капли металла с электрода в шов) практически изменяются мало.

Сила сварочного тока регулируется реостатом R, включенным в цепь намагничивающей обмотки (обмотки возбуждения). Силу сварочного тока регулируют (грубо) секционированием размагничивающей обмотки.

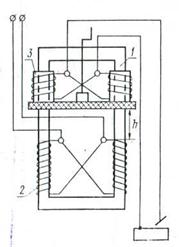

Рис. 1. Электрическая cxeма Рис. 2. Схема сварочного трансформатора ТД-303 сварочного преобразователя ПС-500. (ТД-504): 1— стержень сердечника; 2 — первичная обмотка; 3 — вторичная обмотка

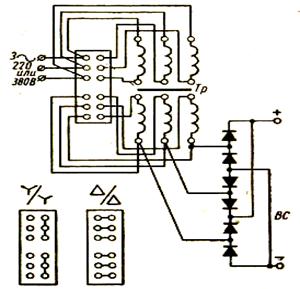

Питание сварочной дуги постоянным током возможно от сварочных выпрямителей, которые собраны из полупроводников рис. 3 (селеновых или кремниевых диодов).

Сварочные трансформаторы ТД-303 и ТД-504, принципиальная схема которых изображена на рис. 2. (номинальные сварочные токи 300 и 500 А) имеют одинаковые устройство и отличаются размерами и мощностью. Они относятся к сварочным трансформаторам с увеличенным магнитным рассеиванием. Силу сварочного тока регулируют изменением расстояния h между первичной и вторичной обмоткой. При увеличении расстояния h магнитный поток рассеивается т.е. не полностью идет по стержню 1, ЭДС самоиндукции и индуктивное сопротивление увеличивается и соответственно уменьшается ток в сварочной цепи. С увеличением сварочного тока (например при замыкании) магнитный поток рассеивания возрастает и во вторичной обмотке трансформатора увеличиваются ЭДС самоиндукции и индуктивное сопротивление, что создает резкое падение напряжения (крутопадающую внешнюю характеристику источника питания).

Рис. 3. Принципиальная электрическая схема сварочного выпрямителя ВСС-300-3

Для сварки конструкционных сталей применяют электроды, изготовленные из проволоки длиной от 225 до 450 мм и диаметром от 1,6 до 12 мм (ГОСТ 9466-75). Наиболее часто используют электроды длиной 350,400, 450 мм и диаметром 3,4 и 5 мм. Важным параметром электродуговой сварки является сила сварочного тока. При недостаточной силе сварочного тока шов получается тонким с непроварами, при избыточной силе сварочного тока возникают подрезы, прожоги, ухудшается структура металла. В данной работесила рабочего тока Iсв для ручной электродуговой сварки стали в нижнем положении ориентировочно определится по формуле академика К.К. Хренова

Iсв = (20 + 6 dэ) dэ, где –dэ – диаметр металлического электрода мм.

53. Грузоподъемные машины: краны мостового типа, кран-балки

Краны – грузоподъемные механизмы, востребованные практически всеми отраслями тяжелой и легкой промышленности. Они работают на стройплощадках, обслуживают склады и хранилища, незаменимы в портах, ангарах и производственных цехах.

Мостовые краны и кран-балки встречаются особенно часто. Их простое устройство и возможность устанавливать даже в относительно небольших по площади помещениях, стали неоспоримыми преимуществами. Но в чем отличие одной разновидности от другой?

ОСОБЕННОСТИ МОСТОВОГО КРАНА

Как и любой другой, мостовой кран служит для того, чтобы захватывать груз и перевозить его в определенное место. В СССР производился в огромных количествах, а пик пришелся на 80-е. Именно тогда заводами выпускались более 9000 модификаций мостовых кранов ежегодно. На современных российских заводах такие машины тоже производятся. Однако сейчас размах более скромен: не более 1500 единиц в год.

Мостовой кран – устройство захватного типа. Основная часть – тележка, которая перемещается по специально оборудованному мосту, или балке. Направляющие изготавливаются из прочного стального сплава, обеспечивающего надежность и безопасность конструкции. Плюс, возможность работать в любых погодных условиях, от сильного мороза до изнуряющей жары (температурный диапазон – от -40°C до +40°C).

Захватывающая часть мостового крана бывает разной. Чаще всего она представлена:

-

грейфером; -

ковшом; -

крюком; -

магнитом; -

клещами; -

приспособлением для контейнеров.

РАЗНОВИДНОСТИ И СФЕРЫ ИСПОЛЬЗОВАНИЯ

Существуют различные конфигурации мостовых кранов. В зависимости от области применения, условий работы, особенностей материала, с которым придется работать, выделяются следующие разновидности:

| По конструкционным особенностям | По способу перемещения | По сфере использования | По типу захвата |

| Однобалочные | Опорные | Палубные | Крюковые |

| Двухбалочные | Подвесные | Строительные | Магнитные |

| | | Цеховые | Литейные |

| | | Транспортные | Грейферные |

Мостовые краны используются чаще всего в следующих ситуациях:

-

погрузочно-разгрузочные работы в условиях, где нет возможности подключить электричество; -

выполнение большого объема задач в цехах или производственных помещениях; -

перенос грузов в местах, отличающихся небольшой свободной площадью; -

погрузка и разгрузка сыпучих продуктов (при наличии соответствующего захватывающего устройства); -

работа с магнитоотвечающими грузами при условии доступа электротока.

В целом, это высокоэффективное и практичное грузовое оборудование, не требующее особых условий содержания и использования.

УСТРОЙСТВО И ОСОБЕННОСТИ КРАН-БАЛКИ

Кран-балка – одна из разновидностей мостового оборудования, предназначенного для проведения погрузочно-разгрузочных работ в помещениях. Устанавливается в специализированных цехах, ангарах, портах, доках, на закрытых складах, в хранилищах. Огромное распространение кран-балки получили в строительстве жилых многоэтажных зданий.