ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.03.2024

Просмотров: 100

Скачиваний: 0

СОДЕРЖАНИЕ

Розділ 1 лабораторний практикум

1.1 Правила техніки безпеки під час виконання лабораторних робіт

Лабораторна робота 2 Дослідження епітаксіального росту тонких металевих плівок

Лабораторна робота 3 Вивчення законів електролізу та електролітів для одержання металевих плівок

Лабораторна робота 4 Корпуси для інтегральних мікросхем

Заняття 3 Семінар на тему «Загальна характеристика технологічного процесу виготовлення мікросхем»

Заняття 4 Елементи напівпровідникових інтегральних мікросхем

Заняття 5 Типи структур напівпровідникових інтегральних мікросхем

Широке застосування знайшли також і різні лужні розчини. Їх використовують для знежирення деталей, очищення від мастила, полірувальних паст, металевого пилу, абразивів і т. д. Для досягнення необхідного режиму ультразвукового очищення велике значення має також вибір оптимального значення частоти коливань. Більшість установок ультразвукового очищення працює в діапазоні частот від 18 до 44 кГц.

Електричні характеристики ІМС і їх надійність багато в чому обумовлюються ступенем досконалості кристалічної ґратки та чистотою поверхні пластин та підкладок, що оброблюються. Тому обов'язковою умовою отримання бездефектних напівпровідникових і плівкових структур є відсутність на поверхні пластин та підкладок порушеного шару і будь-яких забруднень. Як відомо, порушений приповерхневий шар напівпровідникових пластин є наслідком їх механічної обробки.

В умовах виробництва ІМС пластини та підкладки стикаються з різними середовищами, і повністю захистити їх від адсорбції різного роду домішок неможливо. У той же час отримати ідеально чисту поверхню (без сторонніх домішок) теж практично неможливо. Технологічно чистою вважають поверхню, що має концентрацію домішок, яка не перешкоджає відтворюваному отриманню заданих значень і стабільності параметрів ІМС. Для забезпечення ефективної очищення з метою отримання технологічно чистої поверхні пластин (підкладок) необхідно знати джерело й вид забруднення, характер його поведінки на поверхні, методи видалення. Основними джерелами забруднень поверхні пластин та підкладок є: абразивні й клеючі матеріали, кремнієвий пил при механічній обробці; пил у виробничих приміщеннях; предмети, з якими стикаються пластини і підкладки (обладнання, інструмент, оснащення, технологічна тара); технологічні середовища; органічні та неорганічні реагенти, вода; одяг та відкриті ділянки тіла операторів. Забруднення пластин та підкладок практично можливе на всіх етапах технологічного процесу виготовлення кристалів і збирання ІМС.

Можливі забруднення на поверхні пластин та підкладок класифікують, як правило, за їх фізико-хімічними властивостями, тому що вони визначають вибір методів видалення забруднень. Найбільш поширеними є забруднення таких видів:

-

фізичні забруднення – пилинки, ворсинки, абразивні матеріали, силікати, кремнієвий пил та інші сторонні частинки, хімічно не зв'язані з поверхнею пластин та підкладок;

-

забруднення, хімічно зв'язані з поверхнею пластин та підкладок – оксиди, нітриди та інші сполуки;

-

органічні забруднення – неполярні жири, мастила, силікони та інші неіонні домішки;

-

розчинні у воді полярні забруднення – солі, кислоти, залишки травників, флюси та ін;

-

гази, адсорбовані поверхнею пластин та підкладок.

На поверхні пластин та підкладок одночасно можуть бути пов’язані забруднення різних видів. Найбільш важко видаляються органічні й хімічно зв'язані з поверхнею забруднення, а також забруднення від абразивних матеріалів, полярні гази та іони, прониклі в приповерхневий шар пластин.

Найбільш поширеними й ефективними способами рідинної обробки в промислових умовах є ультразвукове очищення у розчинниках. При ультразвуковому очищенні пластини поміщають у ванну з водою (емульсією), на яку передаються вібрації через вібратор від генератора. Механічні вібрації сприяють перемішуванню розчинника і прискорюють процес.

Особливий інтерес, з точки зору продуктивності та якості очищення, становить спосіб, що базується на виникненні кавітації у примежовому шарі поверхні, що очищається. Умови кавітації створюють механічним шляхом (центрифугуванням), а як розчинник використовують дистильовану воду з розчиненим киснем. Способи рідинного очищення використовують на різних стадіях виготовлення ІМС.

Ультразвуковий диспергатор УЗДН-А призначений для препарування об’єктів із волокнистих, кристалічних, порошкоподібних та інших речовин під час електронно-мікроскопічних досліджень у біології, хімії, медицині, металознавстві та інших галузях науки.

Крім тог, диспергатор можна застосовувати для отримання суспензій та емульсій із різноманітних речовин, ультразвукового очищення деталей від механічних забруднень, експериментальних досліджень з вивчення дії ультразвуку.

Диспергатор призначений для роботи у лабораторних умовах при температурі (23+5)˚С та відносній вологості 80 %.

Таблиця 1 – Технічні характеристики ультразвукового диспергатораУЗДН-А

|

Робоча частота генератора і випромінювача, кГц |

22 + 1,65 |

|

Максимальна вихідна електрична потужність, Вт |

не більше 130 |

|

Подвійна амплітуда коливання робочого профілю випромінювача з конічною насадкою у повітрі, мкм |

не менше 20 |

|

Автоматична витримка часу диспергування, с (хв) |

від 1 до 99 |

|

Час неперервної роботи при максимальній потужності, хв |

не більше 20

|

|

Потужність, Вт |

не більше 300 |

|

Напруга живлення від мережі змінного струму 50 Гц, В |

220+22 |

Електричні коливання частотою 22 кГц, що генеруються транзисторним генератором блока живлення, перетворюються п’єзострикційним перетворювачем випромінювача у механічні пружні коливання відповідної частоти, що впливають на дисперговане середовище.

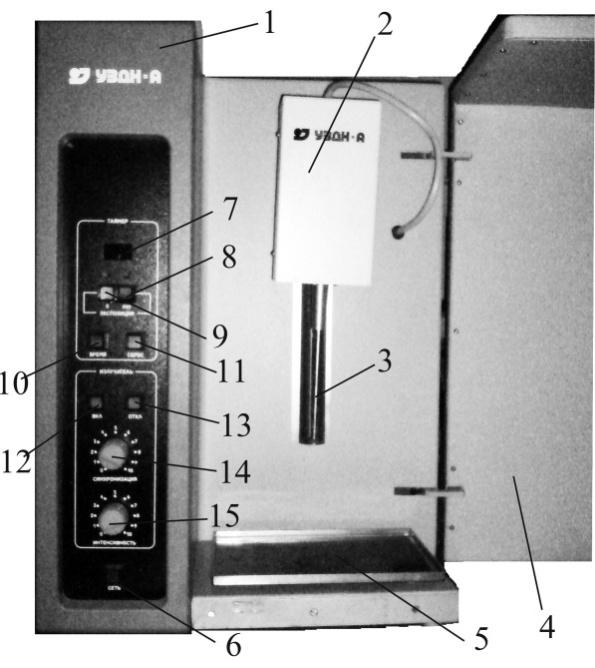

Рисунок 1 – Ультразвуковий диспергатор УЗДН-А: 1 – блок живлення з панеллю керування; 2 – робочий випромінювач; 3 – насадка; 4 – дверцята шумозахисної камери; 5 –піддон з віброгасінням; 6 – кнопка ввімкнення живлення; 7 – індикатор таймера; 8 – кнопка ввімкнення таймера у хвилинах; 9 – кнопка ввімкнення таймера в секундах; 10 – кнопка програмування таймера; 11 – скидання таймера; 12 – кнопка ввімкнення випромінювача; 13 – зупинка випромінювача; 14 – ручка керування частотою синхронізації; 15 – ручка курування потужністю випромінювання

Диспергатор (рис. 1) виконаний у вигляді настільної установки і конструктивно є стійкою, у якій розміщені блок живлення і шумозахисна камера, стінки і дверцята якої армовані звукоізоляційним матеріалом. На вертикальній стінці камери закріплений штатив для переміщення і закріплення робочого випромінювача. Концентратор випромінювача має можливість установлення на ньому насадок різноманітної конструкції, якими укомплектовано диспергатор. Також прилад обладнаний таймером з автоматичною витримкою часу диспергації.

Порядок виконання роботи

-

Одержати допуск до виконання роботи.

-

Схематично зобразити панель керування УЗДН-А та описатипризначення кнопок і ручок керування приладу.

-

Використовуючи як розчинники дистильовану воду, мильний розчин або нефрас, провести очищення пластинок ситалу при однаковій потужності генератора. Визначити час та ступінь очищення поверхонь.

-

Зробити висновки.

Зміст звіту

1. Номер, назва та мета роботи.

2. Короткі теоретичні відомості.

3. Робоча таблиця з результатами вимірювань.

4. Висновки з роботи.

Контрольні запитання

-

Що називають ультразвуком? Сфери його застосування.

-

Якими явищами обумовлений процес ультразвукового очищення?

-

Класифікація забруднення на поверхні пластин та підкладок.

-

Технічні характеристики установки УЗДН-А.

-

Зобразити панель УЗДН-А та описати призначення кнопок і ручок керування приладу.

Список літератури

-

Голямина И. П. Ультразвук. Маленькая энциклопедия. – Москва : Советская энциклопедия, 1979. –400 с.

-

Балдев Радж, Раджендран В., Паланичами П. Приминения ультразвука/ Радж Балдев, В. Раджендран, П. Паланичами. – Москва : Техносфера, 2006. – 576 с.

Лабораторна робота 6

Визначення області взаємодії електрона з твердим тілом методом Монте-Карло

Мета роботи – освоєння методики використання методу Монте-Карло для розрахунку траєкторій електронів під час взаємодії пучка електронів у твердому тілі та поглиблення знань шодо впливу основних параметрів на форму та розміри області взаємодії.

Елементи теорії. Під час створення мікроелектронних приладів електронно-променеві технології використовують на різних стадіях техпроцесу. Основними є електронна літографія, пайка та скрайбування. При цьому необхідно знати, як електронний пучок взаємодіє з твердим тілом, на скільки глибоко в нього проникає, яку форму матиме область взаємодії. Електронне бомбардування поліметилакрилату дало можливість з'ясувати форму області взаємодії (ОВ) та її розміри. Встановлено, що ОВ має розміри в декілька мікронів із глибиною, більшою за ширину, та за формою нагадує грушу. Грушоподібна форма області взаємодії пов'язана з тим, що на перших стадіях процесу взаємодії пучка електронів з речовиною зразка (мішені) більш імовірним є непружне розсіювання електронів, тобто електрон майже не змінює напрямку руху.

Це призводить до того, що електрон, який непружно розсіюється, рухається майже за прямолінійними траєкторіями, внаслідок чого утворюється рівна частина області взаємодії – так зване "гирло". Далі з проникненням електронів у товщу матеріалу енергія останніх падає та збільшується ймовірність пружного розсіювання. При пружному розсіюванні електрони здатні дуже сильно відхилитися від початкового напрямку руху, що призводить до утворення роздутої області.

Для того щоб визначити форму та розміри області взаємодії пучка електронів з мішенню з будь-якого матеріалу використовується розрахунок траєкторій електронів методом Монте-Карло (метод випадкових чисел ).

У загальному випадку метод Монте-Карло становить чисельний метод, що використовується для розв'язання деяких фізичних проблем, що носять імовірнісний характер. Точність цього методу цілком залежить від кількості циклів розрахунку, а похибка методу обернено пропорційна кількості циклів розрахунку.

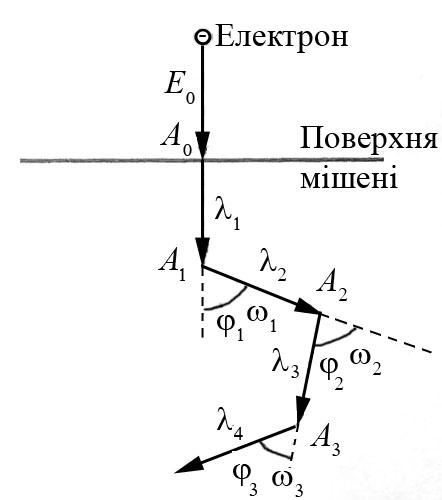

Суть розрахунку полягає у такому. Електрон із початковою енергією Е0, що визначається прискорювальною напругою, падає на поверхню мішені в точці А0 (рис. 1). При розрахунку вважається, що кожен електрон пучка після акту розсіювання в точці Аі на кути і та ωі проходить у зразку відстань по прямій лінії і (і– середня довжина пробігу, і та ωі – кути в полярній системі координат) до наступного акту взаємодії. Довжина пробігу визначається співвідношенням

, (1)

, (1)

де А – атомна маса матеріалу мішені; NA – число Авогадро; – густина мішені; Q – переріз пружного розсіювання, щовизначається співвідношенням

, (2)

, (2)

де Z– атомний номер матеріалу мішені; Е – енерпя електрона; 0 – граничний кут розсіювання.

Рисунок 1 – Спрощена модель траєкторії електрона

Кути розсіювання вибираються залежно від типу розсіювання у конкретній точці методом випадкових чисел (метод Монте-Карло).