Файл: Описание работы вертикальносверлильный станка модели 2Н.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.03.2024

Просмотров: 383

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Описание работы вертикально-сверлильный станка модели 2Н150.

Подробное описание конструкции и принцип работы сверлильной головки станка 2Н150

Определение кинематической цепи главного движения ОМП

Определение диапазона регулирования частот вращения шпинделя ОМП.

Построение графика частот вращения коробки скоростей (КС) ОМП.

Расчет и уточнение фактических частот вращения на валах коробки скоростей

Расчет и конструирование зубчатых колес коробки скоростей

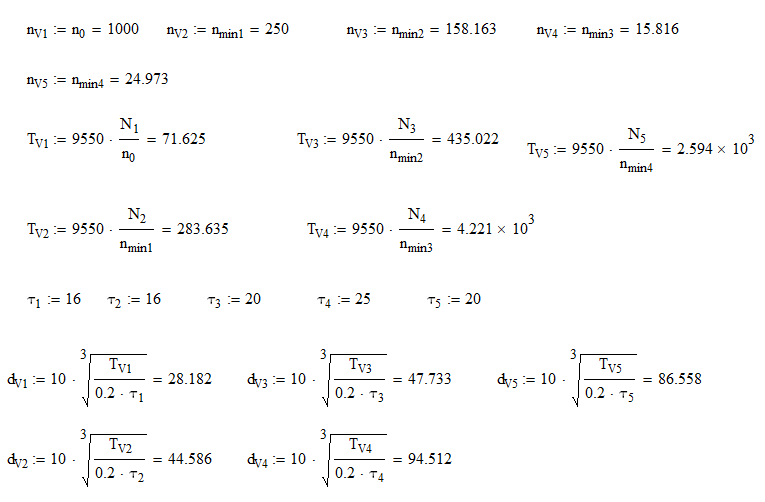

Предварительное определение диаметра валов коробки скоростей

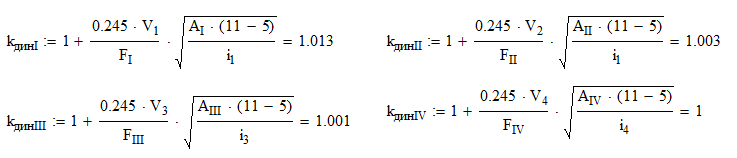

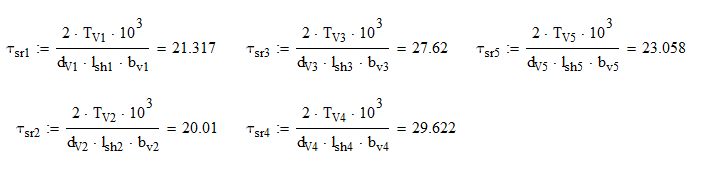

Проверяем коэффициент динамичности:

где F – окружное усилие на зубе рассчитываемой шестерни;

i – передаточное отношение пары зубчатых колес;

Δ – погрешность в шаге рассчитываемой шестерни, таблица 4.7. [5]

Степень точности – 6. Δ1 = Δ2 = Δ3 = Δ4 = 11 мкм

Поскольку полученные значения kдин ≈ 1, то проверочный расчет модулей не производится, т.к. первоначально было принято kдин = 1.

| z | m, мм | Σz | dд = z*m, мм | da = (z+2)m мм | df = (z-2,5)m мм | b = ψ*m, мм |

| Z1 = 17 Z2 = 68 | 3 | 85 | dд1 = 51 dд2 = 204 | da1 =57 da2 = 210 | df1 = 43,5 df2=196,5 | 30 |

| Z3 = 31 Z4= 49 Z5 = 49 Z6 =31 Z7= 40 Z8= 40 | 3 | 80 | dд3 = 93 dд4 = 147 dд5 = 147 dд6 = 93 dд7 = 120 dд8 = 120 | da3 = 99 da4 = 153 da5 = 153 da6= 99 da7 = 126 da8 = 126 | df3 = 85,5 df4=139,5 df5 = 139,5 df6 = 85,5 df7 = 112,5 df8 =112,5 | 30 |

| Z9= 81 Z10= 51 Z11 =12 Z12= 120 | 4,5 | 132 | dд9 =364,5 dд10 = 229,5 dд11 =54 dд12 = 540 | da9 = 373,5 da10 = 238,5 da11 =63 da12 =549 | df9=353,25 df10=218,25 df11 =42,75 df12 = 528,75 | 45 |

| Z13= 28 Z14 = 70 Z15 =60 Z16= 38 | 4,5 | 98 | dд13 = 126 dд14 = 315 dд15 =270 dд16 = 171 | da13 = 135 da14 = 324 da15 =279 da16 = 180 | df13 = 114,75 df14 = 303,75 df15 =258,75 df16 = 159,75 | 45 |

Таблица 5

- 1 ... 4 5 6 7 8 9 10 11 12

Предварительное определение диаметра валов коробки скоростей

При проектном расчете определяется диаметр выходного конца вала или диаметр под шестерней для промежуточных валов. Расчет ведется на чистое кручение по пониженным допускаемым напряжениям:

где [τ]-пониженное допускаемое напряжение кручения для вала

Принимаем следующие диаметры валов учитывая повышенные требования увеличиваем диаметр, округляем и получаем:

d1= 30мм d2= 45мм d3=50 мм d4=95 мм d5= 95 мм d6= 90 мм

-

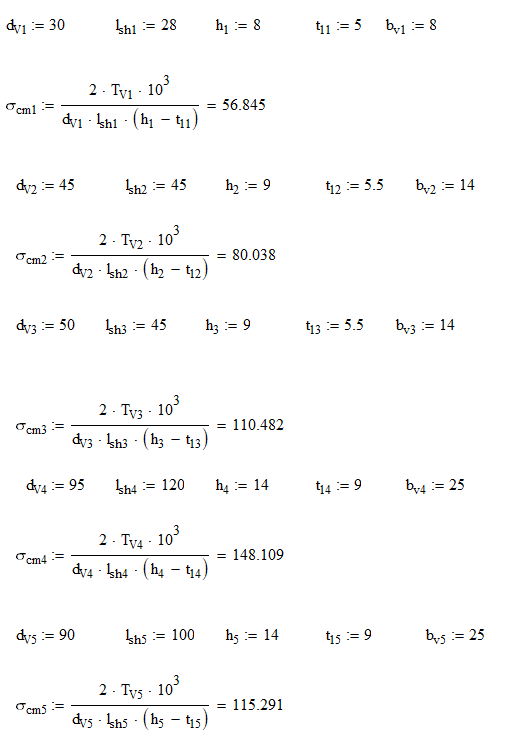

Расчет шпонок

Шпонки у нас расположены только на всех валах.

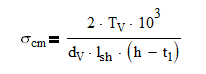

Условие прочности на смятие

где Т = Т1 Н·м;

dв – диаметр вала, мм;

lр – расчетная длина шпонки, мм:

[σсм] выбираем для средних условий эксплуатации при посадке с натягом. [σсм] =135 МПа

Условия прочности на смятие выполняется.

Условие прочности на срез

[τсp] выбираем для средних условий эксплуатации при посадке с натягом. [τсp] =60…90

Материалы и допускаемые напряжения шпонок. Материал шпонок – сталь 45 нормализованная, σТ = 300 МПа

Допускаемые напряжения смятия в неподвижных соединениях при нереверсивной спокойной нагрузке

[σсм] =σТ /[S],

причем нормируемый коэффициент безопасности [S] = 1,5…2 по отношению к пределу текучести для наиболее слабого материала. Значения этих напряжений в зависимости от условий работы приведены в таблице 4

Допускаемые напряжения смятия и сдвига для неподвижного шпоночного соединения

Таблица 4.

| Условия эксплуатации | Допускаемые напряжения, МПа | ||||

| [σсм] при посадке | [τср] при посадке | ||||

| переходной | с натягом | переходной | с натягом | ||

| Тяжелые Средние Легкие | 25…50 55…100 80…150 | 35…65 75…135 110…200 | 60 | 60…90 | |

| Примечание. Для чугунных деталей приведенные значения допускаемых напряжений следует снижать вдвое. | |||||

Таблица 5.

| № шпонки | № колеса | Dв, мм | Размеры шпонки, мм | σсм, МПа | τсp, МПа | lст, мм |

| 1 | Муфт | 38 | 10х8 | 56,845 | 17.054 | 28 |

| 2 | Z02 | 50 | 14х9 | 80,038 | 20.01 | 45 |

| 3 | Z2, Z4, Z6, Z7, Z9 | 50 | 14х9 | 110,482 | 27.62 | 45 |

| 4 | Z12,14 | 95 | 25х14 | 148,109 | 29.622 | 100 |

- 1 ... 4 5 6 7 8 9 10 11 12

Расчет шлицев

Выбор шлицев производится исходя из характеристик валов в паспорте станка, а также согласно ГОСТ 1139-80. Так как при модернизации станка мы уменьшили его мощность и количество оборотов практически в двое, то расчёт на прочность можно не производить. Так как ранее станок рассчитывался на более высокие показатели мощностей.

Таблица 8

| № шлица | № Вала | Dв, мм | σсм, МПа |

| 1 | 2 | 8х46х54 | 150 |

| 2 | 4 | 10х92х102 | 150 |

-

Компоновка свертки коробки скоростей

-

Расчет и конструирование валов

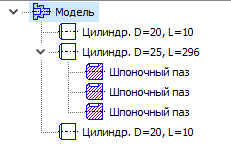

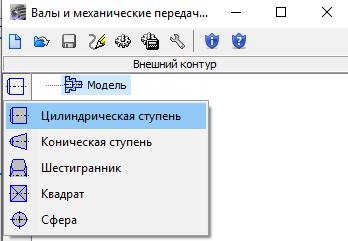

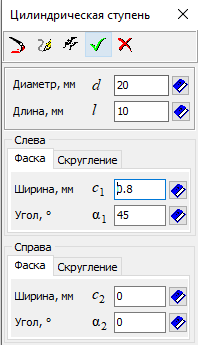

Построение вала коробки скоростей, начинается теми же этапами, как и зубчатого колеса. Создаём новый лист, далее Валы и Механические передачи, Построение модели. Только в данном случае мы будем создавать цилиндры, а не зубчатые передачи.

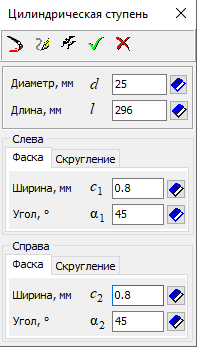

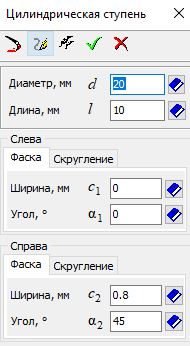

Создаём цилиндрическую ступень под подшипник. Далее цилиндрическую ступень основного вала. И так же цилиндрическую ступень под второй подшипник

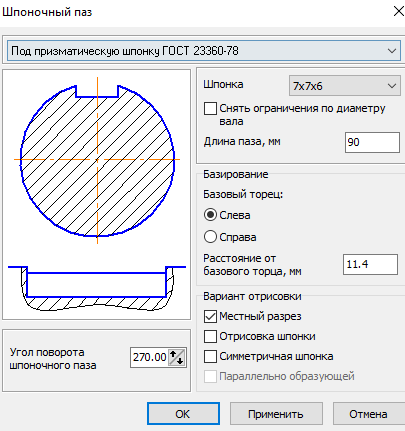

Далее создаём шпоночные пазы на Цилиндрической ступени основного подшипника.

Создали все три шпоночных паза