ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.04.2024

Просмотров: 122

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.1 Анализ характеристик экструзионно-каландрового производства полимерных пленок

2. Основная часть. Технология разработки программного комплекса

2.2 Функциональная структура программного комплекса

2.4 Структуры интерфейсов программного комплекса

2.6 Тестирование программного комплекса

2.7 Оценка соотношения затрат на реализацию ИТ-проекта и коммерческого эффекта от внедрения

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 7

1 Аналитический обзор 8

1.1 Анализ характеристик экструзионно-каландрового производства полимерных пленок 8

1.2 Анализ и классификация промышленных данных экструзионно-каландрового производства полимерных пленок 11

1.3 Обзор и обоснование выбора инструментальных средств разработки программного комплекса. Обоснование технической значимости разработки ИТ-проекта. 17

2. Основная часть. Технология разработки программного комплекса 23

2.1 Информационное описание экструзионно-каландрового производства полимерных пленок как объекта управления. Постановка задачи управления экструзионно-каландровым производством полимерных пленок 23

2.2 Функциональная структура программного комплекса 25

2.3 Алгоритм формирования регламентных ограничений и визуализации данных экструзионно-каландрового производства полимерных пленок в виде трендов управляющих и выходных параметров с отображением регламентных ограничений 25

2.4 Структуры интерфейсов программного комплекса 27

2.6 Тестирование программного комплекса 28

2.7 Оценка соотношения затрат на реализацию ИТ-проекта и коммерческого эффекта от внедрения 30

ВЫВОДЫ ПО ПРОЕКТУ 32

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 33

ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

Cline – вектор параметров конфигурации экструзионно-каландровой линии;

Dδ – предельная разнотолщинность пленки, м;

F – вектор возмущающих воздействий;

G – производительность экструдера, кг/с;

G0 – заданная производительность линии, кг/с;

Gci, i = 1, …, nc – расходы nc жидких красителей, подаваемых в экструдер (при изготовлении цветной пленки), кг/с;

Gwast – расход потока возвратных отходов (раздробленной кромки изготовленной пленки), кг/с;

Id – индекс термической деструкции экструдата, %;

Lext, aext, bext – измеряемые цветовые координаты экструдата (светлота, координаты положения цвета в диапазонах от зеленого до красного и от синего до желтого);

Lextc, aextc, bextc – рассчитываемые цветовые координаты экструдата;

Lf,af,bf – измеряемые цветовые координаты пленки (светлота, координаты положения цвета в диапазонах от зеленого до красного и от синего до желтого);

Lfc,afc,bfc – рассчитываемые цветовые координаты пленки;

N – частота вращения шнека экструдера, об/с;

Nh – частота вращения шнека загрузочной воронки экструдера, об/с;

Qext0, Qf0 – векторы предельно допустимых значений показателей качества экструдата и пленки;

Rf – рецептура пленки;

Sfl, Sfc – степень усадки пленки в продольном и поперечном направлении, %;

Tair – температура воздуха в цехе, С;

Tbk, k = 1, …, nT – температуры nT тепловых зон корпуса экструдера, С;

Tcl, l = 1, ..., ncalend – температуры наружных поверхностей ncalend валков каландра, С;

Tclq, q = 1, ..., ncool – температуры наружных поверхностей ncool охлаждающих валков, С;

Tfilm – тип пленки;

Ttp, p = 1, ..., ntake – температуры наружных поверхностей ntake съемно-вытяжных валков, С;

U – вектор управляющих воздействий;

Vcl, l = 1, ..., ncalend – окружные скорости ncalend валков каландра, м/с;

Vclq, q = 1, ..., ncool – окружные скорости ncool охлаждающих валков, м/с;

Vtp, p = 1, ..., ntake – окружные скорости ntake съемно-вытяжных валков, м/с;

X – вектор входных параметров;

Y – вектор выходных параметров;

Yscalc – вектор выходных параметров s-й ключевой стадии производства, рассчитываемых по математическим моделям;

Ysmes – вектор выходных параметров s-й ключевой стадии производства, измеряемых на линии;

nblack, nburn, ngel,nfiber, nair, nhol – число поверхностных дефектов (черных точек, желто-коричневых деструкционных полос, включений нерасплавленного полимера, волокон, воздушных пузырей и дырок) на заданной площади полотна пленки (например, на 10 м2

полотна пленки);

r– усилие контризгиба, приложенное к внешнему калибрующему валку каландра, Н;

s – номер ключевой стадии производства (s = 1 – подготовка экструдата, s= 2 – каландрование (формование экструдата в пленку), s = 3 – съем и охлаждение пленки);

x– пространственный перекос (горизонтальное смещение оси) внутреннего калибрующего валка каландра, м;

ΔEext – отклонение цвета экструдата от эталона;

ΔEf – отклонение цвета пленки от эталона;

ext – уровень (запас) экструдата в питающем зазоре, м;

f – измеряемая толщина пленки, м;

δfc – рассчитываемая толщина пленки, м;

γ – степень смешения экструдата, ед. сдвига;

mleft, mright – время работы левого и правого электродвигателей, перемещающих (поднимающих/опускающих) внешний калибрующий валок каландра, с.

ВВЕДЕНИЕ

Современные производства упаковочных полимерных пленок для фармацевтической и пищевой промышленности являются международными, инновационными и, как правило, распределенными по всему миру. Они характеризуются: многостадийностью; многоассортиментностью; крупнотоннажностью (за 1 ч оборудование производит более 1000 кг пленки); непрерывностью; большим объемом накопленной экспертной промышленной информации; большим количеством контролируемых технологических параметров (более 250 параметров); высокой энергоемкостью.

Важнейшими потребительскими характеристиками полимерных пленок являются: цвет; ширина; толщина; отсутствие поверхностных дефектов – черных точек, деструкционных полос, включений нерасплавленного полимера, трещин (лопнувших воздушных пузырей). Управление качеством пленки осложняется тем, что причины отклонения показателей качества от задания не всегда известны, технологический процесс является сложным вследствие многообразия используемого технологического оборудования и множества взаимосвязанных физических процессов, протекающих на стадиях производства, ассортимент продукции ежемесячно изменяется, недостаточно времени для анализа больших производственных данных и знаний о нештатных ситуациях, полученных в режиме реального времени, отсутствует система мониторинга всех показателей качества пленки.

Данные с производства поступают в неструктурированном виде, что осложняет их дальнейший анализ и обработку. Не все параметры контролируются автоматически. Параметры, рассчитываемые по математическим моделям, также необходимо учитывать. Задачу управления экструзионно-каландровыми производствами осложняет возможность возникновения нештатных ситуаций, которые ведут к невозвратным отходам, что существенно снижает конкурентоспособность производства [1]. Поэтому актуальной является разработка информационного обеспечения для управления гибкими экструзионно-каландровыми производствами полимерных пленок, которое позволит структурировать производственные данные и осуществлять гибкую настройку на характеристики объекта управления.

1 Аналитический обзор

1.1 Анализ характеристик экструзионно-каландрового производства полимерных пленок

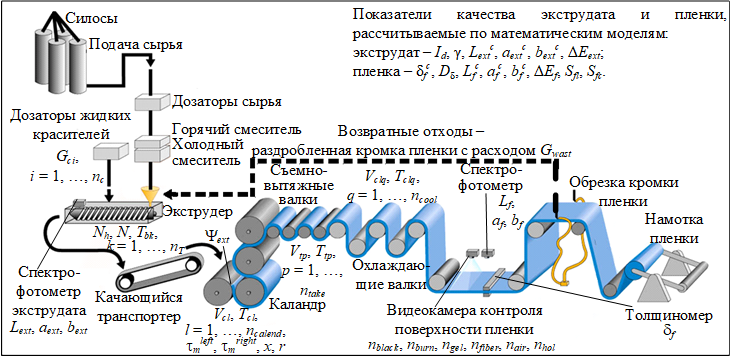

Схема экструзионно-каландровой линии для получения цветных полимерных пленок представлена на рисунке 1.

Рисунок 1 – Схема экструзионно-каландровой линии с основными технологическими параметрами

Исходная сырьевая смесь подготавливается автоматически путем введения в компьютерную систему, обслуживающую линию, кода рецептуры пленки. Из расходных бункеров (силосов) посредством разгрузочных механизмов в количествах, соответствующих выбранной рецептуре пленки, порошкообразный ПВХ, модификатор ударной прочности и дисперсный наполнитель поступают в бункер автоматических весов, предназначенных для взвешивания сыпучих сырьевых материалов. После взвешивания все сыпучие компоненты поступают в двухстадийный смеситель (горячий и холодный смеситель).

Двухстадийный роторный смеситель состоит из двух отдельных каскадно установленных смесительных камер – для «горячего» и «холодного» смешения, в которых порошкообразный материал перерабатывается в псевдоожиженном состоянии. В верхнем скоростном «горячем» смесителе композиция перемешивается и нагревается (до температуры 80–120°С) за счет теплоты, генерируемой в результате трения частиц материала друг о друга (сухого трения), и теплоты, подводимой от стенок корпуса, обогреваемого минеральным маслом, циркулирующим в рубашке. При этом жидкие компоненты смеси проникают внутрь частиц полимера. По достижении заданной температуры массы регулирующая термопара подает сигнал на выгрузку смеси в нижний «холодный» смеситель. В нем композиция перемешивается и охлаждается (до температуры 60–80°С) за счет контакта со стенками корпуса, охлаждаемого водой. Когда температура смеси снижается до заданного значения, готовая смесь выгружается через разгрузочный люк. Оба смесителя снабжены быстровращающимися смесительными роторами, которые обеспечивают эффективное вихреобразное перемешивание компонентов. «Горячий» смеситель имеет значительную частоту вращения ротора с целью увеличения скорости процесса смешения и, соответственно, уменьшения времени пребывания смеси при высокой температуре. «Холодный» смеситель необходим для уменьшения вероятности проявления термической деструкции материала. В каждой из камер смешение продолжается в среднем по 8 мин.