ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.02.2024

Просмотров: 85

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего образования

«САНКТ-ПЕТЕРБУРГСКИЙ ГОРНЫЙ УНИВЕРСИТЕТ»

____________________________________________________________________

Кафедра материаловедения и технологии художественных изделий

реферат

по дисциплине «материаловедение»

на тему «Отпускная хрупкость сталей, её разновидности и способы предотвращения»

Автор: студент гр. ТОП-20 ____________ /Комолов В.А./

(шифр группы) (подпись) (Ф.И.О.)

Оценка: ______________ Дата: ________________

Проверил:

преподаватель доцент _____________ /Борисова Л.Г./

(должность) (подпись) (Ф.И.О.)

Санкт-Петербург

2022г

СОДЕРЖАНИЕ

Введение 3

1. Отпускная хрупкость стали 4

1.1 Отпуск металла и понятие отпускной хрупкости 4

1.2 Отпускная хрупкость I рода 6

1.3 Отпускная хрупкость II рода 7

1.3 Гипотеза «растворения–выделения» 9

2. Способы предотвращения отпускной хрупкости стали 10

2.1 Существующие меры. Уменьшение содержания вредных примесей. Ускоренное охлаждение с температуры высокого отпуска 10

2.2 Введение молибдена 10

2.3 Высокотемпературная механическая обработка 12

Заключение 14

Литература 15

Введение

Большая часть известных сортов стали обладают отпускной

хрупкостью – особым состоянием сплава, характеризующимся невысоким значением ударной вязкости. При нормальных условиях это свойство не способно оказывать влияние на прочие механические свойства материала.

Одной из главных причин такого явления, как необратимая отпускная хрупкость, можно назвать карбидообразование. Под этим термином подразумевают процесс, который происходит при разложении мартенсита: формирование карбидной пленки на зерновых границах. Эти пленки сами по себе исчезают в ходе нагревания до высокой температуры, при этом вторичный нагрев до 250oC до 400oC не приводит к их возникновению вновь. Кремний, присутствующий в составе некоторых сталей, способствует ингибированию процесса разложения мартенсита.

Актуальность работы обоснована тем, что отпускная хрупкость присуща многим сталям, которые в состоянии отпускной хрупкости характеризуются низкой ударной вязкостью способностью материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной

нагрузки, значения которой необходимо учитывать при подборе сталей для изготовления различных деталей, испытывающих ударную нагрузку. Так как таких деталей в механизмах большое количество, считаю актуальность исследуемого вопроса высокой.

1. Отпускная хрупкость стали

1.1 Отпуск металла и понятие отпускной хрупкости

Отпуском металла называется технологический процесс термообработки закалённого стального сплава. Он даёт возможность завершить фазовые превращения в микроструктуре (мартенсите), которая приобретает наиболее устойчивое состояние. Дело в том, что в процессе закалки в металле возникают внутренние напряжения — осевые, радиальные, тангенциальные. Чтобы устранить их негативные последствия, такие как хрупкость и низкая пластичность, изделия нагревают в печах при различных температурах (от 250 °C до 650 °C), выдерживают заданное время (от 15 минут до 1,5 часа), а потом медленно охлаждают.[1]

Отпуск проводят с целью получения более высокой пластичности и снижения хрупкости материала при сохранении приемлемого уровня его прочности. Для этого изделие подвергается нагреву в печи до температуры от 150—260 °C до 370—650 °C с последующим медленным остыванием.

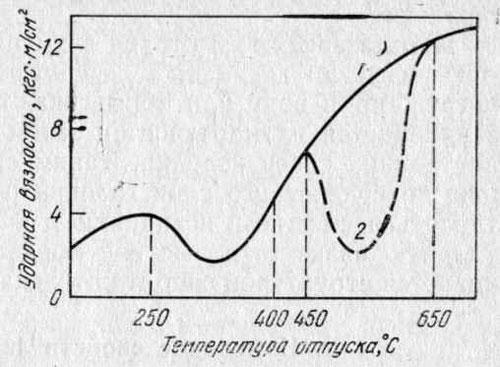

Обычно с повышением температуры отпуска ударная вязкость увеличивается, а скорость охлаждения не влияет на свойства. Но для некоторых сталей наблюдается снижение ударной вязкости. Этот дефект называется отпускной хрупкостью. Зависимость ударной вязкости стали от температуры отпуска представлена на рис. 1. Обычно выделяют два рода отпускной хрупкости стали, которые описаны далее.[3]

Рис. 1. Зависимость ударной вязкости легированной стали от температуры отпуска.

Описание участков, отмеченных на рис.1:

1- процесс охлаждения осуществляют с большой скоростью в воде или масле;

2- процесс охлаждения проводят постепенно, с небольшой скоростью на воздухе или с печью.

1.2 Отпускная хрупкость I рода

Отпускная хрупкость I роданаблюдается при отпуске в области температур около 300oС. Она не зависит от скорости охлаждения.

Это явление связано с неравномерностью превращения отпущенного мартенсита. Процесс протекает быстрее вблизи границ зерен по сравнению с объемами внутри зерна. У границ наблюдается концентрация напряжений, поэтому границы хрупкие.

Отпускная хрупкость I рода необратима, то есть при повторных нагревах тех же деталей не наблюдается. [1] Ударная вязкость закаленной стали после отпуска в интервале 250 — 400 °С меньше, чем после отпуска при температурах ниже 250 °С. Если хрупкую сталь, отпущенную при 250 — 400 °С, нагреть выше 400 °С и перевести в вязкое состояние, то повторный отпуск в интервале 250 — 400 °С не возвращает сталь в хрупкое состояние. Скорость охлаждения с температур отпуска в интервале 250 — 400 °С не влияет на ударную вязкость.

Сталь в состоянии необратимой отпускной хрупкости имеет блестящий межкристаллитный излом по границам бывших аустенитных зерен. Эта хрупкость свойственна в той или иной мере всем сталям, в том числе и углеродистым. Поэтому средний отпуск стали, как правило, не используют, хотя он и обеспечивает высокий предел текучести. [2]

Причиной необратимой отпускной хрупкости считают карбидообразование при распаде мартенсита, в частности выделение карбида в виде пленки по границам зерен. Эта пленка при более высоких температурах отпуска исчезает, а при повторном нагреве до 250 — 400 °С не восстанавливается. Кремний в малолегированных сталях, задерживая распад мартенсита, устраняет необратимую отпускную хрупкость. [1.2]

1.3 Отпускная хрупкость II рода

Отпускная хрупкость II рода наблюдается у легированных сталей при медленном охлаждении после отпуска в области 450 — 650 С.

При высоком отпуске по границам зерен происходит образование и выделение дисперсных включений карбидов. Приграничная зона обедняется легирующими элементами. При последующем медленном охлаждении происходит диффузия фосфора к границам зерна. Приграничные зоны обогащаются фосфором, снижаются прочность и ударная вязкость. Этому дефекту способствуют хром, марганец и фосфор.

Уменьшают склонность к отпускной хрупкости II рода молибден и вольфрам, а также быстрое охлаждение после отпуска. Особенно эффективен в этом отношении молибден, полезное действие которого проявляется уже при концентрации его 0,2%.

Хромистые стали без других добавок маловосприимчивы к отпускной хрупкости. Введение в хромистую сталь добавок марганца, кремния и никеля резко повышает ее восприимчивость к отпускной хрупкости. Один никель не вызывает отпускной хрупкости, но при совместном присутствии в стали никеля и хрома или никеля и марганца отпускная хрупкость выражена особенно сильно.[1]

Ударная вязкость многих сортов легированной стали после высокого отпуска при 450 — 650 °С зависит от скорости охлаждения с температуры отпуска. При быстром охлаждении с температуры высокого отпуска (в воде или масле) повышение температуры отпуска в интервале 450 — 650 °С приводит к нормальному росту ударной вязкости (какой наблюдается у углеродистой стали при любой скорости охлаждения).

После медленного охлаждения с температуры отпуска в интервале

450 — 650 °С (с печью или на воздухе) ударная вязкость многих сортов легированной стали оказывается более низкой, чем после быстрого охлаждения. Сталь в состоянии обратимой хрупкости имеет межкристаллитный излом по границам исходных аустенитных зерен.

Отпускная хрупкость II рода обратима, то есть при повторных нагревах и медленном охлаждении тех же сталей в опасном интервале температур дефект может повториться.

Стали, склонные к отпускной хрупкости II рода, нельзя использовать для работы с нагревом до 650 С без последующего быстрого охлаждения.[2,3]

1.3 Гипотеза «растворения–выделения»

Длительное время большая часть исследователей придерживалась гипотезы «растворения — выделения», согласно которой ударная вязкость падает из-за выделения по границам зерен каких-то фаз (карбидов, фосфидов или др.).

При нагревании стали до температуры высокого отпуска эти фазы переходят в α-раствор, а при медленном охлаждении они выделяются из него и сталь становится хрупкой. Быстрое охлаждение с температуры высокого отпуска предотвращает выделение фаз, понижающих хрупкую прочность. Гипотеза «растворения — выделения» объясняет обратимость отпускной хрупкости.

Применение специальных реактивов приводит к растравливанию границ исходного аустенитного зерна в стали, находящейся в состоянии обратимой отпускной хрупкости. Пониженная химическая стойкость границ зерен в хрупкой стали подтверждает, что при медленном охлаждении с температуры высокого отпуска действительно на границах зерен происходят какие-то структурные изменения. Они вызывают снижение ударной вязкости, но практически не сказываются на других механических характеристиках, измеряемых при комнатной температуре.

Объясняется это тем, что ударная вязкость — в высшей степени структурно-чувствительное свойство, особенно чувствительное к состоянию границ зерен.

Л. М. Утевский утверждает, что обратимая отпускная хрупкость обусловлена не выделением новой фазы, а лишь изменением состава раствора вблизи границ зерен. Так, обогащение приграничных зол фосфором, снижающим работу образования межзеренных трещин, приводит к развитию отпускной хрупкости.[3]

2. Способы предотвращения отпускной хрупкости стали

2.1 Существующие меры. Уменьшение содержания вредных примесей. Ускоренное охлаждение с температуры высокого отпуска

Основные меры борьбы с отпускной хрупкостью стали следующие:

-

уменьшение содержания вредных примесей; -

ускоренное охлаждение с температуры высокого отпуска

(выше 600 °С); -

введение небольших добавок молибдена (0,2—0,3 %); -

использование высокотемпературной термомеханической обработки.

При разработке высокопрочных сталей с большим пределом текучести целесообразно во избежание усиления отпускной хрупкости снижать допустимый предел содержания вредных примесей. К сожалению, в процессе выплавки стали не удается достичь очистки от основной вредной

примеси — фосфора. Поэтому большое значение здесь имеет использование более чистой исходной шихты.

Быстрое охлаждение с температур отпуска выше 600 °С — самый дешевый и простой способ борьбы с хладноломкостью. Однако, во- первых, он не позволяет устранить отпускную хрупкость в центре массивных изделий и, во-вторых, при охлаждении в воде изделий с резкими переходами и отверстиями могут образоваться трещины (особенно в сталях с повышенным содержанием углерода).[4]

О введении молибдена, его влиянии на сталь, а также о высокотемпературной механической обработке рассказано далее.

2.2 Введение молибдена

Молибден – один из основных упрочняющих легирующих элементов в жаропрочных сталях. Все исследования весьма убедительно подтверждают исключительно благоприятное влияние молибдена на сопротивление ползучести и длительную прочность углеродистых, хромистых, хромованадиевых перлитных сталей, а также хромоникелевых аустенитных сталей.

Более высокое содержание молибдена обеспечивает стали повышенное сопротивление ползучести, а также более высокие значения длительной прочности.

Присадка молибдена вызывает повышение пределов ползучести и длительной прочности и у сталей с содержанием около 11–13% Сr. Такие стали, дополнительно легированные еще ванадием, ниобием,находят все большее и большее применение для различных деталей, подвергающихся длительной эксплуатации при высоких температурах, и рекомендуются для труб паровых котлов с высокими параметрами пара и паропроводов.