Добавлен: 04.05.2024

Просмотров: 29

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Содержание

1.Введение 1

2.Основная часть 3

2.1 Технологическая схема и принцип работы КС. 5

3.Вывод 13

4. Список используемой литературы. 13

-

Введение

Подача газа на значительные расстояния (до основных потребителей) осуществляется по трубопроводам различного диаметра, оснащенных сложным газотранспортным оборудованием. При значительной протяженности газопровода возникает необходимость восполнения потерь давления газа, путем сооружения компрессорных станций. Компрессорная станция- комплекс сооружений и вспомогательного оборудования для компримирования (сжатия) природного газа при его транспортировании и хранении.

КС предназначены для повышения давления сжатия газа и повышения коэффициента извлечения газа из залежи при снижении пластового давления, поддержания расчетного давления в магистральном газопроводе, отбора газа из подземных хранилищ.

Расстояние между КС зависит от пропускной способности МГ, местных условий (рельефа и т.п.) и максимального давления. Расстояние между КС (обычно 100-130 км).

Перед подачей газа в МГ его необходимо подготовить к транспорту. Очистка от механических примесей, осушка от газового конденсата и влаги, удаление побочных продуктов, охлаждение, во всем этом и заключается подготовка газа.

Все это свидетельствует о том, что транспортировка газа на большие расстояния является достаточно сложной технической задачей, от решения которой зависит развитие газовой промышленности и экономика страны.

Рис.1 Общий вид компрессорной станции.

-

Основная часть

На магистральных газопроводах КС различают : головные компрессорные станции, линейные компрессорные станции, дожимные коспрессорные станции.

-

Головные компрессорные станции (ГКС). Станции используются на участках, следующих после газового месторождения . На ГКС газ не только компримируют, но и подготавливают для транспорта. Для этого на головных станциях газопровода производят сепарацию, осушку, очистку, удаление сероводорода и углекислоты, охлаждение и замер количества газа. В отличии от линейных КС, на ГКС степень сжатия многим выше. Обеспечивается она последовательной работой нескольких ГПА.

-

Линейные компрессорные станции. Устанавливаются через каждые 100-150 км магистрального газопровода. Предназначены для компенсации потерь давления газа на предшествующем участке. Линейная насосно-компрессорная станция обеспечивает наиболее качественную очистку. Это обусловлено тем, что в состав оборудования входят циклонные пылеуловители.

-

Дожимные компрессорные станции (ДКС). Устанавливаются на подземных хранилищах газа (ПХГ).ДКС выполняет две функции: транспортировку газа от магистрального газопровода в подземное хранилище и его дальнейший отбор для перекачки конечным потребителям. Как правило, отбор из центрального трубопровода дожимная компрессорная станция обеспечивает в зимний период, после этого газ распределяется между потребителями. Отличием ДКС от остальных видов станций является высокая степень сжатия и качественная система очистки, которая включает в себя: сепараторы, фильтры, осушители и пылеуловители. В итоге, дожимная компрессорная станция улучшает подготовку газа, который поступает из подземного хранилища.

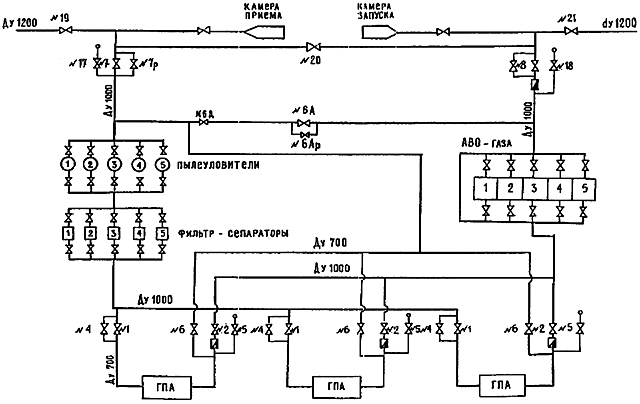

Фрагмент принципиальной схемы компоновки основного оборудования компрессорной станции, состоящей из трех ГПА приведен на Рис. 2

РИС. 2

В состав основного оборудования компрессорной станции входит:

1- узел подключения станции к магистральному газопроводу; 2 – камеры запуска и приема очистного устройства внутренней полости газопровода от механических примесей и конденсата, а также диагностического прибора для оценки внутреннего состояния трубопровода; 3- установка очистки технологического газа, состоящая из пылеуловителей и фильтр-сепараторов; 4- установка охлаждения перекачиваемого технологического газа (АВО газа); 5- газоперекачивающие агрегаты; 6- технологические трубопроводы обвязки компрессорной станции; 7- запорная арматура обвязки центробежного нагнетателя; 8- установка подготовки пускового и топливного газа; 9- установка подготовки импульсного газа для обеспечения работы приборов КИП и А; 10- различное вспомогательное оборудование ( система маслохозяйства, котельная, воздушный компрессор и т.д. ); 11- энергетическое оборудование ( трансформаторные установки, распределительные устройства, аварийная электростанция и т.д. ); 12 – главный щит управления и система телемеханики; 13 – оборудование электрохимзащиты трубопроводов компрессорной станции.

2.1 Технологическая схема и принцип работы КС.

Газ из магистрального газопровода через охранный кран №19, который предназначен для автоматического отключения (включения) магистрального газопровода от станции в случае возникновения каких-либо аварийных ситуацийПосле крана № 19 газ поступает к входному крану № 7, также расположенному на узле подключения. Кран № 7 предназначен для автоматического отключения компрессорной станции от магистрального газопровода. Входной кран № 7 имеет обводной кран № 7р, который предназначен для заполнения газом всей системы технологической обвязки компрессорной станции. Только после выравнивания давления в магистральном газопроводе и технологических коммуникациях станции с помощью крана № 7р производится открытие крана № 7. Это делается во избежание газодинамического удара, который может возникнуть при открытии крана № 7, без предварительного заполнения газом технологических коммуникаций компрессорной станции.

Сразу за краном № 7 по ходу газа установлен свечной кран № 17. Он служит для стравливания газа в атмосферу из технологических коммуникаций станции при производстве на них профилактических работ. Аналогичную роль он выполняет и при возникновении аварийных ситуаций на КС.

После крана № 7 газ поступает к установке очистки, где размещены пылеуловители и фильтр-сепараторы. В них он очищается от мех.примесей и влаги.

После очистки газ по трубопроводу Ду 1000 поступает во входной коллектор компрессорного цеха и распределяется по входным трубопроводам ГПА Ду 700 через кран № 1 на вход центробежных нагнетателей.

После сжатия в центробежных нагнетателях газ проходит обратный клапан, выходной кран № 2 и по трубопроводу Ду 1000 поступает на установку охлаждения газа (АВО газа). После установки охлаждения, газ через выкидной шлейф по трубопроводу Ду 1200, через выходной кран № 8, поступает в магистральный газопровод.

Перед краном № 8 устанавливается обратный клапан, предназначенный для предотвращения обратного потока газа из газопровода. Этот поток газа, если он возникнет при открытии крана № 8, может привести к обратной раскрутке центробежного нагнетателя и ротора силовой турбины, что в конечном итоге приведет к серьезной аварии на КС.

Назначение крана № 8, который находится на узле подключения КС, аналогично крану № 7. При этом стравливание газа в атмосферу происходит через свечной кран № 18, который установлен по ходу газа перед краном № 8.

На узле подключения КС между входным и выходным трубопроводом имеется перемычка Ду 1200 с установленным на ней краном № 20. Назначение этой перемычки - производить транзитную подачу газа, минуя КС в период ее отключения (закрыты краны № 7 и 8; открыты свечи № 17 и 18).

На узле подключения КС установлены камеры приема и запуска очистного устройства магистрального газопровода. Эти камеры необходимы для запуска и приема очистного устройства, которое проходит по газопроводу и очищает его от механических примесей, влаги, конденсата. Очистное устройство представляет собой поршень со щетками или скребками, который движется до следующей КС в потоке газа, за счет разности давлений - до и после поршня.

На магистральном газопроводе, после КС, установлен и охранный кран № 21, назначение которого такое же, как и охранного крана № 19.

При эксплуатации КС может возникнуть ситуация, когда давление на выходе станции может приблизиться к максимальному разрешенному или проектному. Для ликвидации такого режима работы станции между выходным и входным трубопроводом устанавливается перемычка Ду 500 с краном № 6А. Этот кран также необходим при пуске или останове цеха или группы агрегатов при последовательной обвязке. При его открытии часть газа с выхода поступает на вход, что снижает выходное давление и увеличивает входное. Снижается и степень сжатия центробежного нагнетателя. Работа КС с открытым краном № 6А называется работой станции на "Станционное кольцо". Параллельно крану № 6А врезан кран № 6АР, необходимый для предотвращения работы ГПА в помпажной зоне нагнетателя. Диаметр этого крана составляет  10

10 15 % от сечения трубопровода крана № 6А (

15 % от сечения трубопровода крана № 6А (

1.Введение 1

2.Основная часть 3

2.1 Технологическая схема и принцип работы КС. 5

3.Вывод 13

4. Список используемой литературы. 13

Введение

Основная часть

Головные компрессорные станции (ГКС). Станции используются на участках, следующих после газового месторождения . На ГКС газ не только компримируют, но и подготавливают для транспорта. Для этого на головных станциях газопровода производят сепарацию, осушку, очистку, удаление сероводорода и углекислоты, охлаждение и замер количества газа. В отличии от линейных КС, на ГКС степень сжатия многим выше. Обеспечивается она последовательной работой нескольких ГПА.

Линейные компрессорные станции. Устанавливаются через каждые 100-150 км магистрального газопровода. Предназначены для компенсации потерь давления газа на предшествующем участке. Линейная насосно-компрессорная станция обеспечивает наиболее качественную очистку. Это обусловлено тем, что в состав оборудования входят циклонные пылеуловители.

Дожимные компрессорные станции (ДКС). Устанавливаются на подземных хранилищах газа (ПХГ).ДКС выполняет две функции: транспортировку газа от магистрального газопровода в подземное хранилище и его дальнейший отбор для перекачки конечным потребителям. Как правило, отбор из центрального трубопровода дожимная компрессорная станция обеспечивает в зимний период, после этого газ распределяется между потребителями. Отличием ДКС от остальных видов станций является высокая степень сжатия и качественная система очистки, которая включает в себя: сепараторы, фильтры, осушители и пылеуловители. В итоге, дожимная компрессорная станция улучшает подготовку газа, который поступает из подземного хранилища.

=150 мм). Для минимально заданной заводом-изготовителем степени сжатия нагнетателя последовательно за краном № 6А врезается ручной кран № 6Д.

Рассмотренная схема технологической обвязки КС позволяет осуществлять только параллельную работу нескольких работающих ГПА. При таких схемах КС применяются агрегаты с полнонапорными нагнетателями со степенью сжатия 1,45-1,5.

-

Описание ГПА –Ц-16

Агрегат ГПА-Ц-16 предназначен для транспортирования природного газа по магистральным газопроводам при рабочем давлении 5,2 - 7,5 МПа.

Газоперекачивающий агрегат (ГПА) полностью автоматизирован, устанавливается в индивидуальном контейнере и может эксплуатироваться при температуре окружающего воздуха от -55 до + 45 °С.

В состав ГПА входят:

- турбоблок с газотурбинным двигателем НК-16СТ и центробежным нагнетателем НЦ-16;

- воздухоочистительное устройство (ВОУ);

- шумоглушитель всасывающего тракта;

- всасывающая камера;

- промежуточный блок;

- блок вентиляции;

- два блока маслоохладителей;

- выхлопной диффузор;

- выхлопная шахта;

- шумоглушители выхлопного тракта;

- блок автоматики;

- блок маслоагрегатов;

- блок фильтров топливного газа;

- система подогрева циклового воздуха;

- система пожаротушения;

- система обогрева контейнера.

Газоперекачивающий агрегат ГПА-Ц-16 (компановка)

1 – камера сгорания; 2 – шумоглушители; 3 – воздухоочистительное устройство;

4 – блок с вентилями; 5 – промежуточный блок; 6 – патрубок; 7 – отсек двигателя:

8 – двигатель НК-16СТ; 9 – выхлопная улитка; 10 – шумоглушители выхлопа;

11 – диффузор; 12 – герметическая перегородка; 13 – промежуточный вал;

14 – гидроаккумулятор; 15 – нагнетатель НЦ-16; 16 – отсек нагнетателя; 17 – маслобак нагнетателя.

-

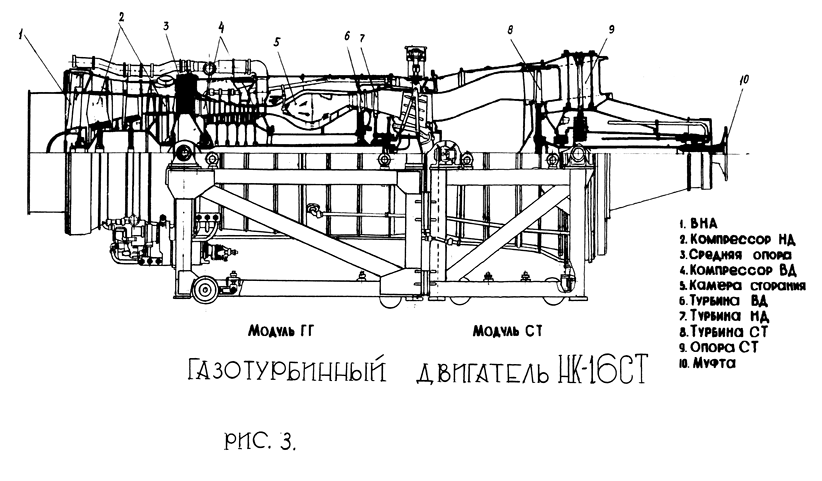

Газотурбинный двигатель НК16-СТ

Стационарный газотурбинный двигатель НК16-СТ создан на базе авиационного турбовентиляторного двигателя НК-8-2У. Представляет из себя двухкаскадную трехвальную ГТУ. Состоит из двух модулей - газогенератора и свободной турбины, имеющих собственные рамы. Модули при эксплуатации могут заменяться.

Преимущества:

Эффективный КПД, не менее 29%

Мощность, не менее 16 МВт

Применение: В связи с высокой надежностью данный привод нашел применение вэнергетике. В настоящее время на более чем 30 электростанциях двигатели НК-16СТ используют в качестве приводов энергоустановок, работающих на попутном нефтяном газе.

-

Нагнетатель НЦ-16

Общие сведения:

Тип: двухступенчатый, центробежный с вертикальным разъёмом.

Направление вращения вала СТ: против часовой стрелки.

Тип привода: - газотурбинный, авиационный со свободной турбиной;

Система смазки: - циркуляционная под давлением с воздушным охлаждением;

Система уплотнения: - гидравлическая, масляная, щелевая с плавающими кольцами.

Нагнетатель представляет из себя двухступенчатую центробежную машину, предназначенную для сжатия природного газа. Состоит из следующих составных частей. Наружного корпуса, который представляет собой стальной кованый цилиндр. К цилиндру с внешней стороны приварены стальные кованые патрубки - всасывающий и нагнетательный. К нижней части приварены опорные лапы нагнетателя, а в верхней части - опорные лапы под два гидроаккумулятора. С обоих торцов корпус закрыт стальными коваными крышками, которые фиксируются разрезными стопорныим кольцами и кронштейнами. Внутри наружного корпуса расположен внутренний корпус. Внутренний корпус состоит из камеры всасывания, диафрагмы, диффузоров, входного и обратного направляющих аппаратов. В нижней части внутреннего корпуса закреплены ролики, из которых внутренний корпус вкатывается в наружный.

Техническая характеристика нагнетателей и нагнетательных установок с газотурбинным приводом

| Марка | Область применения | Назначение | Производительность | Давление | ГТУ |

| | | | | начальное | конечное |

| НЦ8-56/1,44 | АГПУ-8 «Волга» | Перекачка природного газа по магистраль-ному газо-проводу | 15,2 | 3,82(38,9) | 5,5(56) |

| НЦ12-76/1,44 | ГПА-12 «Урал» | | 23,3 | 3,82(38,9) | 5,5(56) |

| УНЦ16-76/1,44 | ГПА-16 | | 32,44 | 5,17 (52,78) | 7,45 (76) |

| НЦ16-76/1,44 | ГПА-16 «Волга» | | 32,44 | 5,17 (52,78) | 7,45 (76) |

-

Вывод

Компрессорная станция – важная часть в системе трубопроводного транспорта. Газоперекачивающий агрегат – важнейший элемент КС. Совершенствование его конструкций и рабочих параметров - основной путь повышения эффективности использования топливного газа.

4. Список используемой литературы.

1. Поршаков Б. П., Калинин А. Ф., и др. Энергосберегающие технологии при магистральном транспорте природного газа: учебное пособие. – М.: Издательский центр РГУ нефти и газа имени И. М. Губкина, 2014. – 408 с.

2. Козаченко А. Н., Никишин В. И., Поршков Б. П. Энергетикатрубопроводного транспорта газов: учебное пособие. –М.: ГУП Издательство «Нефть и газа» РГУ нефти и газа имени И. М. Губкина, 2008. – 400 с.

3. Блейхер И.Г., Лисеев В.П. Компрессорные станции. Машгиз. 1959. 323 с.