Файл: Исследование типовых схем гидроприводов на базе элементов фирмы festo методические указания к лабораторным работам Омск.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 31

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рис. 2.9. Использование окна диаграммы

-

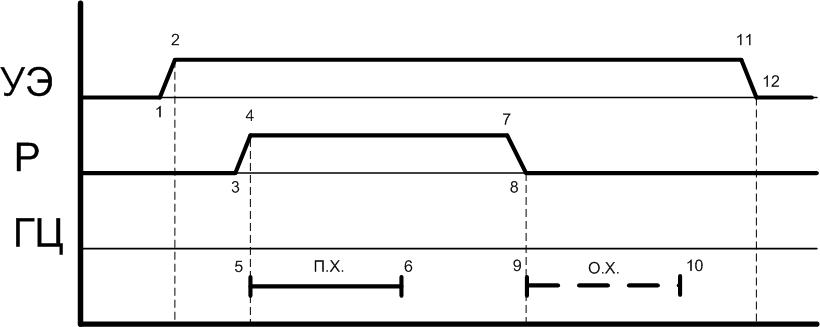

Циклограмма работы системы

Согласование работы механизмов и рабочих органов, последовательность выполнения и продолжительность операций наглядно представляются циклограммой автомата. Циклограмма представляет собой графическую зависимость работы элементов системы.

Если система состоит из нескольких исполнительных устройств, то их перемещения изображаются на диаграмме одно под другим. Сравнив положение отдельных исполнительных устройств на каждом шаге, можно установить взаимосвязь между их положением.

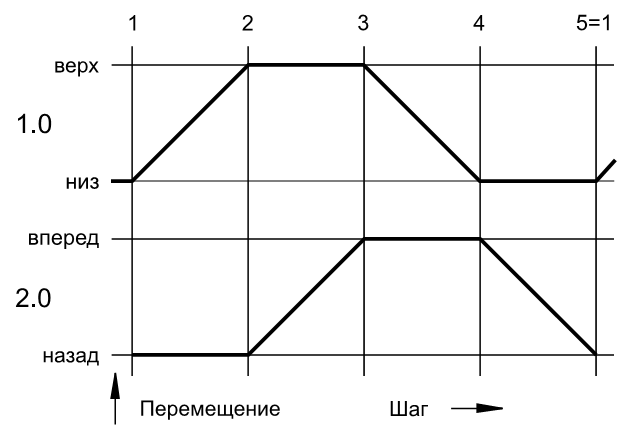

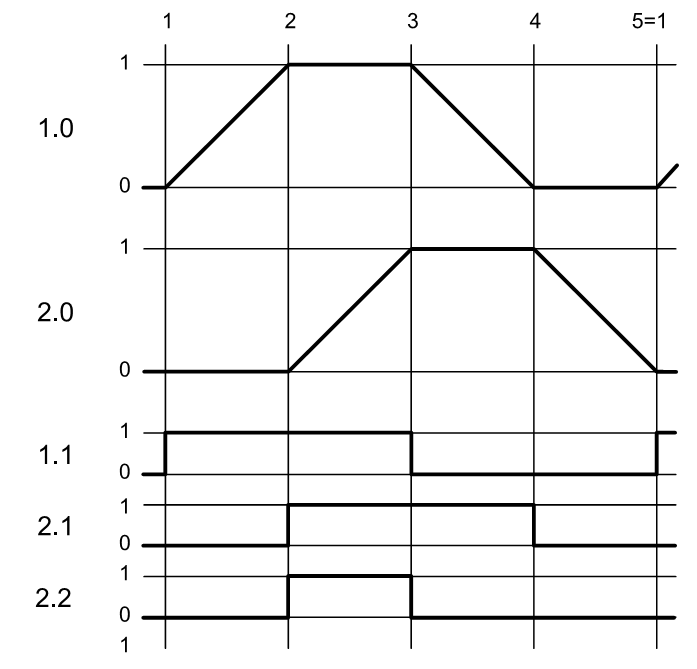

На диаграмме (рис. 2.10) показано перемещение штоков двух цилиндров 1.0 и 2.0. На шаге 1 выдвигается шток цилиндра 1.0, а на шаге 2 – шток цилиндра 2.0. На шаге 3 шток цилиндра 1.0 втягивается, а на шаге 4 втягивается шток цилиндра 2.0. Шаг 5 эквивалентен шагу 1.

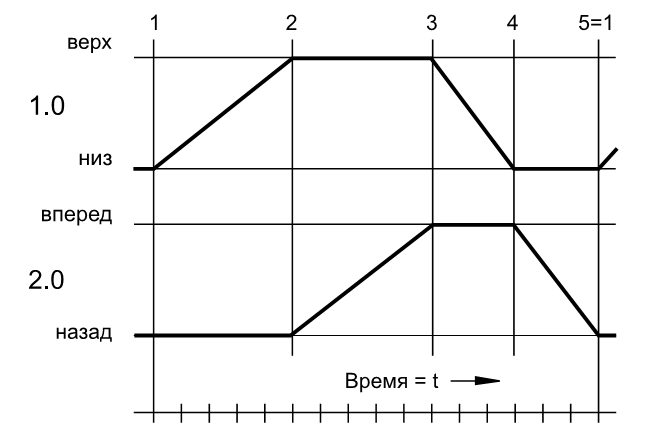

По диаграмме «перемещение–время» устанавливается зависимость пути от времени (рис. 2.11).

Рис. 2.10. Диаграмма «перемещение–шаг»

Рис. 2.11. Диаграмма «перемещение–время»

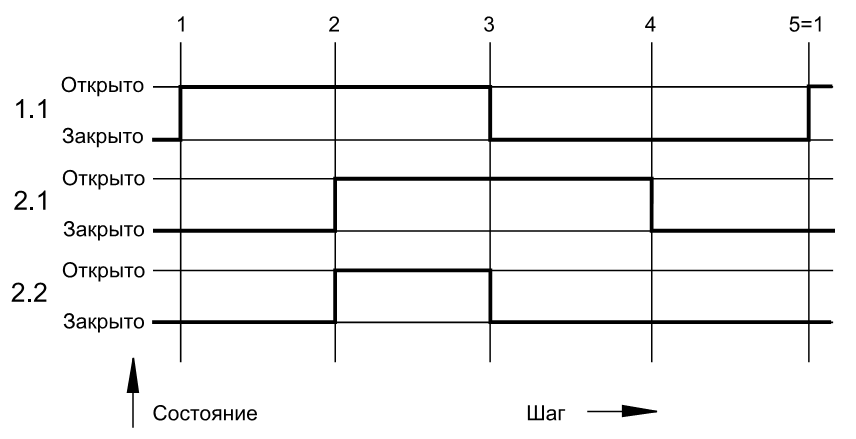

На диаграмме управления (рис. 2.12) представляется зависимость состояний переключения информационных и управляющих элементов от шага. Время их переключения не принимается во внимание.

Функциональная диаграмма есть комбинация, состоящая из диаграммы перемещения и диаграммы управления (рис. 2.13). Отдельные состояния системы обозначаются функциональными линиями.

Рассмотрим способ, отличающийся простотой и наглядностью, возможностью анализа переходных процессов и влияния фронтов включения и выключения элементов.

Циклограмма представляет собой таблицу, где по оси ординат располагают по строкам элементы (идентификаторы входов и выходов) и их состояние по тактам. По оси абсцисс откладываются такты цикла работы автомата. Наличие сигнала (состояние 1) изображается линией с высоким уровнем, а его отсутствие (состояние 0) – линией нулевого уровня. Угол наклона фронтов сигналов (переходные процессы включения и выключения) для наглядности принимается равным 60°–75° (рис. 2.14). Воздействие сигналов друг на друга изображают стрелкой, направленной от переднего или заднего фронта входного сигнала к выходному. Время задержки сигнала при

необходимости показывают горизонтальной линией, начинающейся от командного сигнала, с переходом в вертикальную стрелку.

Рис. 2.12. Диаграмма управления

Рис. 2.13. Функциональная диаграмма

В отличие от временной диаграммы, продолжительность тактов в циклограмме не имеет значения и масштаб времени не соблюдается. Обычно ширина тактовых столбцов в циклограмме принимается одинаковой, за исключением таких, где отображаются лишь переходные процессы включения/выключения (например, пусковой такт). Если циклограмма построена правильно и отображает автоматический цикл работы технологического устройства, то окончание последнего такта должно полностью совпадать с началом первого такта цикла.

Рис. 2.14. Циклограмма

Сигналы показываются в порядке их появления при работе автомата с начала цикла. Однако учитывая, что такая последовательность будет соблюдаться только лишь в самом начале цикла, для удобства чтения циклограммы имеет смысл сначала разместить последовательно все исполнительные механизмы (функции), а затем входные переменные в порядке их позиционных обозначений на функциональной схеме.

На циклограмме можно показать также работу силовых рабочих органов. В этом случае перемещение рабочего органа изображается отрезком прямой линии (сплошной – для обозначения движения узла в «прямом» направлении, т.е. выхода из исходной позиции, и штриховой – для обозначения возвратного движения в исходное положение). Разрывы между отрезками, изображающими перемещение, соответствуют промежуткам времени, когда механический элемент неподвижен (рис. 2.15).

Рис. 2.15. Работа силовых рабочих органов

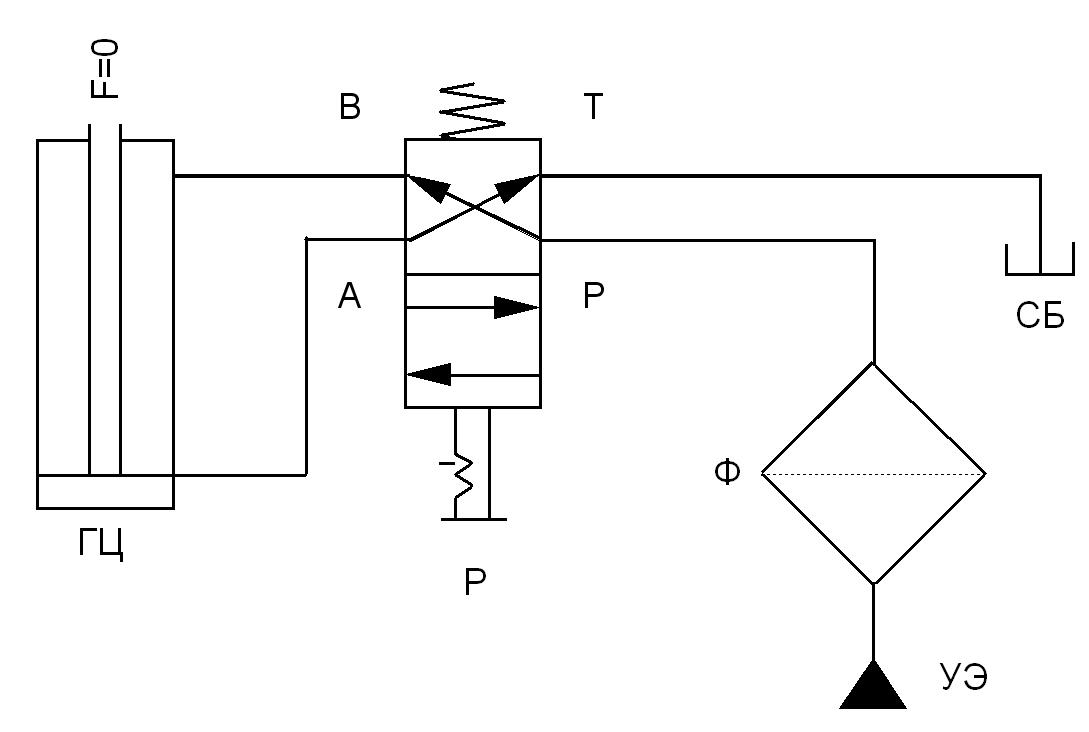

На рисунке 2.16 представлена система пневмоавтоматики со следующими элементами: УЭ – устройство энергоснабжения, Ф – фильтр,

СБ – сливной бак, Р – 4/2 распределитель с ручным управлением,

ГЦ – гидроцилиндр двустороннего действия. Построим для нее циклограмму работы (рис. 2.17).

Рис. 2.16. Принципиальная схема гидросистемы

Рис. 2.17. Циклограмма работы гидросистемы

В момент времени 1 происходит запуск системы, в виду конструктивных особенностей включение УЭ происходит не мгновенно, а в момент времени 2. При нажатии на кнопку в момент времени

3 происходит переключение распределителя. В момент времени 4, который совпадет с моментом времени 5, шток гидроцилиндра начинает выдвигаться (прямой ход – П.Х.). В момент времени 6 шток находится

в крайнем выдвинутом положении. В момент времени 7 происходит повторное нажатие кнопки и возврат распределителя в начальное положение. После переключения распределителя в момент времени 8, который совпадает с моментом времени 9, шток гидроцилиндра втягивается (обратный ход). В момент времени 10 шток находится в крайнем втянутом положении. В момент времени 11 происходит отключение энергии,

а в момент времени 12 система заканчивает полный цикл работы.

- 1 2 3

Цель и содержание лабораторной работы

Целью работы является приобретение практических навыков по работе с системой автоматизированного проектирования гидравлических схем FluidSim H. При выполнении работы проектируются гидравлические схемы, проверяется их работоспособность в режиме эмуляции, строятся циклограммы их работы, изучается принцип работы отдельных элементов и системы гидропривода в целом.

-

Описание исследуемой системы

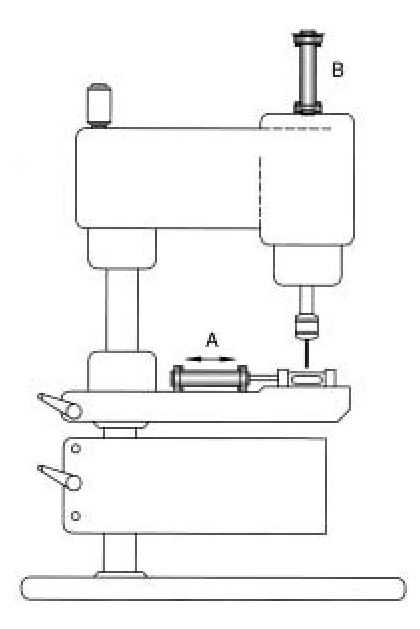

Описание системы рассмотрим на примере сверлильного станка (рис. 2.18).

В работе сверлильного станка используется гидропривод для подачи сверла и закрепления детали в зажимном приспособлении.

Рис. 2.18. Сверлильный станок, общий вид

Гидравлическая система управления включает в себя два гидроцилиндра, из которых один (цилиндр А) – зажимной, а другой (цилиндр В) является приводом подачи. В цилиндре А можно поддерживать разное давление, так как для различных обрабатываемых деталей требуются и соответствующие усилия зажима, для этого используется редукционный клапан. Сверло может вращаться с разной скоростью (так как под нагрузкой не допускается ее снижения). Обратный ход зажимного и подающего цилиндра происходит с максимальной скоростью.

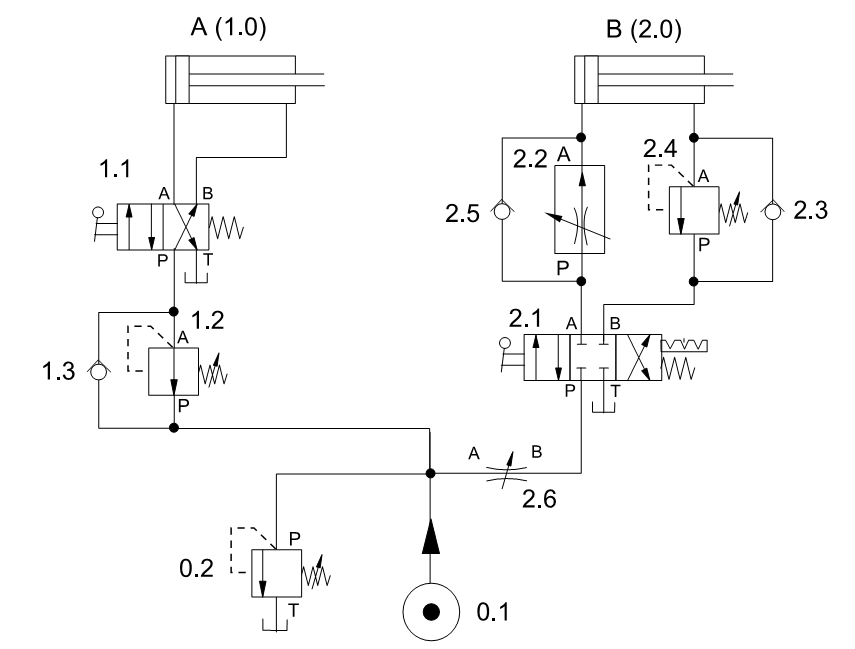

В гидросистеме, согласно принципиальной схеме (рис. 2.19), сначала включается распределитель 4/2 (1.1). Под действием создаваемого в зажимном цилиндре А давления шток выдвигается. После достижения зажима обрабатываемой детали в гидросистеме устанавливается максимальное для системы давление 50 бар. Теперь распределителем 4/3 (2.1) включается подача масла в гидроцилиндр привода подачи сверла.

Рис. 2.19. Принципиальная схема сверлильного станка

Давление зажима в гидроцилиндре А не должно быть меньше давления подачи в гидроцилиндре В, и, кроме того, должна быть предусмотрена возможность его настройки.

При выдвижении штока гидроцилиндра подачи при сверлении давление в системе падает до величины, соответствующей давлению перемещения. Это давление ниже давления зажима. Поэтому за счет утечек рабочей жидкости в клапане может снизиться также и давление зажима. К штоку гидроцилиндра подачи присоединен приводной шпиндель. Эти детали вызывают действие подобно тянущей нагрузке. Чтобы обеспечить равномерность подачи при сверлении, нужно дополнительно к регулятору расхода, встроенному в линию нагнетания, установить еще и клапан подпора в качестве элемента поддержки. При обратном ходе штока жидкость должна перепускаться в обход этого клапана через обратный клапан.

Для пояснения принципиальной схемы составляется спецификация (таблица 2.1)

Таблица. 2.1

Спецификация на принципиальную схему

сверлильного станка

| № Поз. | Кол-во шт. | Наименование |

| 0.1 | 1 | Источник давления |

| 0.2 | 1 | Регулируемый переливной клапан |

| 1.0, 2.0 | 2 | Гидроцилиндр двухстороннего действия |

| 1.1 | 1 | 4/2-распределитель |

| 1.2 | 1 | Двухлинейный редукционный клапан |

| 1.3, 2.3, 2.5 | 3 | Обратный клапан |

| 2.1 | 1 | 4/3-распределитель |

| 2.2 | 1 | Двухлинейный регулятор расхода |

| 2.4 | 1 | Подпорный клапан |

| 2.6 | 1 | Дроссель |

-

Порядок выполнения работы

При выполнении лабораторной работы рекомендуется придерживаться следующей последовательности действий:

1. В среде FluidSim H изобразить принципиальную схему сверлильного станка (см. пункт 2.4);

2. В режиме эмуляции разобрать работу гидросистемы в целом и всех ее элементов в отдельности;

3. Составить циклограмму работы сверлильного станка;

4. Продемонстрировать результаты преподавателю;

5. Для варианта конкретной гидроситсемы, выданной преподавателем, выполнить пункты 1–4.

-

Содержание отчета