ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 19

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

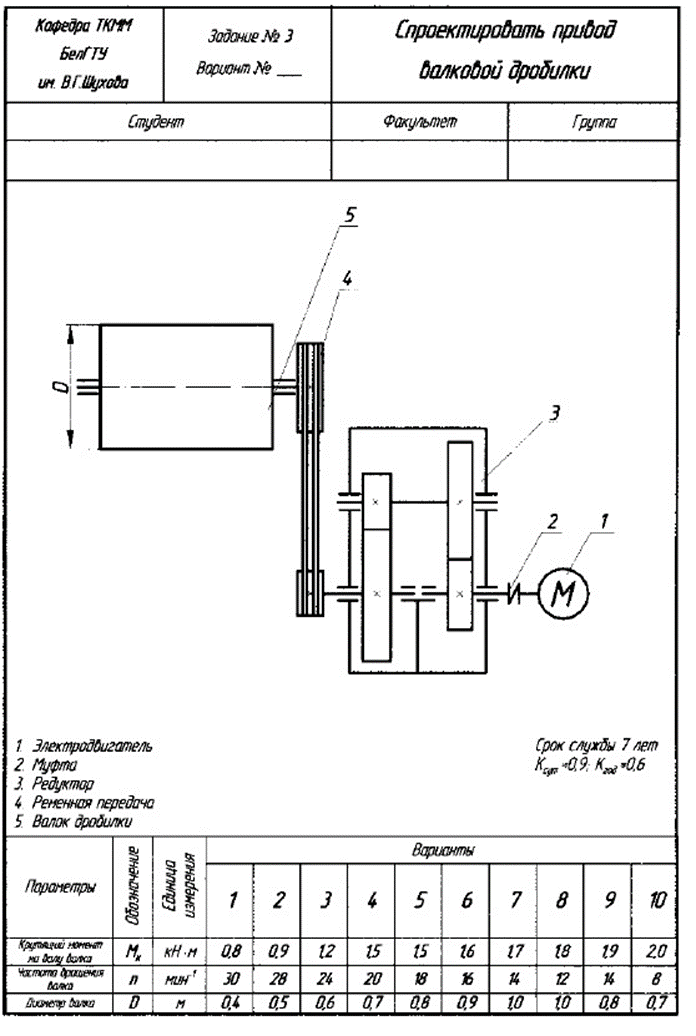

КУРСОВАЯ РАБОТА

Привод валковой дробилки

Выполнил:

Проверил:

Содержание

Введение……………………………………………………………….. 3

1. Кинематический и энергетический расчет привода………………… 4

1.1. Определение требуемой мощности и частоты вращения

электродвигателя. Выбор электродвигателя…………………………. 5

1.2. Разбивка передаточного отношения привода по ступеням……….. 6

1.3. Определение мощностей, частот вращения и моментов на валах… 7

1.4. Выбор стандартного редуктора……………………………………… 8

2. Расчет ременной передачи……………………………………………… 8

3. Выбор муфты……………………………………………………………. 12

4. Проверочный расчет шпоночных соединений………………………… 14

5. Проектирование опорной конструкции привода……………………… 15

6. Описание сборки и смазки узлов привода…………………………….. 15

Заключение………………………………………………………………17

Литература……………………………………………………………… 18

Введение

Привод - совокупность устройств, предназначенных для приведения в действие машин и механизмов. Привод выполняет работу по превращению одного типа энергии в другой и передаёт эту энергию исполнительному механизму.

Привод валковой дробилки предназначен для передачи мощности (крутящего момента) от электродвигателя к валу валка дробилки.

Привод, рассматриваемый в данной курсовой работе включает в себя электродвигатель, кулачково – дисковую муфту, соосный трехступенчатый цилиндрический редуктор и ременную передачу. От электродвигателя вращение через муфту передается на редуктор, и далее через ременную передачу рабочей машине, в нашем случае – валковой дробилке.

1. Кинематический и энергетический расчет привода

Исходные параметры:

Крутящий момент на валу валка, кН*м……………………….. 1,5

Частота вращения валка, мин-1………………………………… 18

Диаметр валка, м………………………………………………... 0,8

Срок службы, лет……………………………………………….. 7

Коэффициент использования оборудования:

-

суточный……………………………………………………... 0,9 -

годовой……………………………………………………….. 0,6

1.1. Определение требуемой мощности и частоты вращения электродвигателя.

Выбор электродвигателя

Определим мощность на валу валка

где

угловая скорость валка.

угловая скорость валка.Определим требуемую мощность на валу электродвигателя

,

,где

КПД привода.

КПД привода.

Тогда

.

.Принимаем стандартный трехфазный асинхронный двигатель 4А112М6 с

N = 3,0 кВт (nсинхр. = 1000 мин-1, nасинхр. = 950 мин-1).

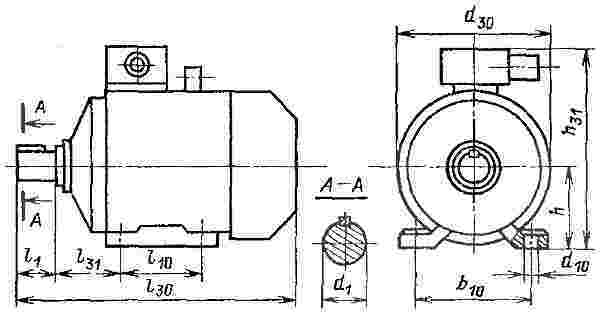

| Тип двигателя | Габаритные размеры, мм | Установочные и присоединительные размеры, мм | |||||||||||||

| l30 | h31 | d30 | l1 | l10 | l31 | d1 | d10 | b1 | b10 | h | | | | ||

| 4А112M6 | 452 | 310 | 260 | 80 | 140 | 70 | 32 | 12 | 6 | 190 | 112 | | | | |

1.2. Разбивка передаточного отношения привода по ступеням

Определим передаточное число привода:

Принимаем передаточное отношение двухступенчатого цилиндрического редуктора uр = 31,5 и определяем передаточное отношение клиноременной передачи

В двухступенчатых соосных редукторах передаточное число тихоходной ступени:

,

,Первая ступень:

Принимаем по ГОСТу

.

.1.3. Определение мощностей, частот вращения и моментов на валах.

По условию задания мы имеем

Тогда мощность на выходном валу редуктора

Частота вращения ведомого вала редуктора

Крутящий момент на ведомом валу редуктора

Для промежуточного вала редуктора

;

; Для ведущего вала редуктора

На валу электродвигателя

1.4. Выбор стандартного редуктора

Требуемый вращающий момент на выходном валу

, исходя из этих данных выбираем цилиндрический двухступенчатый соосный редуктор Ц2C - 125 с передаточным числом 31,5 и вращающим моментом на выходном валу 1000

, исходя из этих данных выбираем цилиндрический двухступенчатый соосный редуктор Ц2C - 125 с передаточным числом 31,5 и вращающим моментом на выходном валу 1000

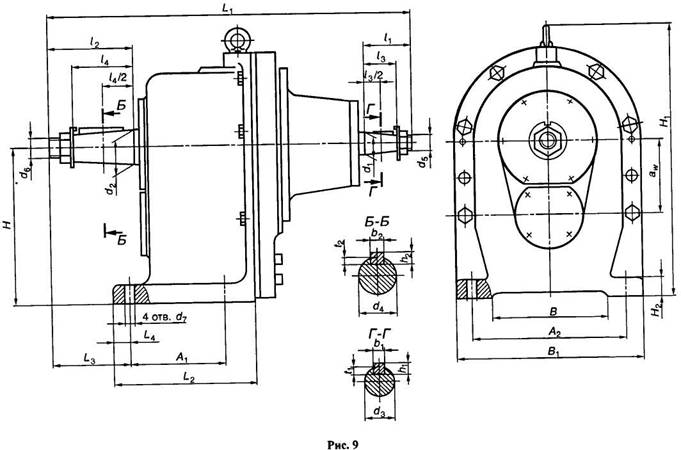

ГАБАРИТНЫЕ И ПРИСОЕДИНИТЕЛЬНЫЕ РАЗМЕРЫ РЕДУКТОРА Ц2С - 125

| Редуктор | aw | A1 | A2 | B | B1 | H | H1 | h | L1 | L2 | L3 | d1 | d2 | d3 | d4 |

| Ц2С - 125 | 125 | 160 | 280 | 230 | 335 | 265 | 465 | 9 | 530 | 235 | 105 | 28 | 55 | 26 | 51 |

2. Расчет клиноременной передачи

Исходные данные для расчёта:

= 2,94 кВт; nвых = 30,2 об/мин;

= 2,94 кВт; nвых = 30,2 об/мин;  = 1,676; Mвых = 930 Н*м.

= 1,676; Mвых = 930 Н*м.Скольжение ремня ε= 0,015.

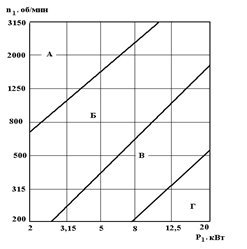

По номограмме на рисунке 1 в зависимости от частоты вращения ведущего шкива nвых и передаваемой мощности Nвых выбираем сечение ремня.

Принимаем сечение клинового ремня В.

Определим диаметр меньшего шкива

= (

= (

По найденному значению подбираем диаметр шкива (мм) из стандартного ряда по ГОСТ 17383-73.

Принимаем

= 300 мм.

= 300 мм.

Рис. 1. Номограмма для выбора клиновых ремней

Диаметр большего шкива:

Принимаем d2 = 500 мм из стандартного ряда по ГОСТ 20889-88.

Уточняем передаточное число:

При этом частота вращения вала валка :

Расхождение с первоначальным расчетом не должно превышать 5 %:

.

. Межосевое расстояние следует принять в интервале :

аmin = 0,55(d1 + d2) + h ;

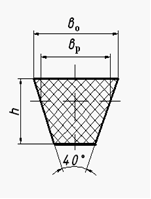

где h = 13,5 мм – высота сечения ремня B.

Тогда

аmax = d1 + d2 ;

аmax = 300 + 500 = 800 мм.

Принимаем ар = 650 мм.

Расчётная длинна ремня:

= 2

= 2 + 0,5π

+ 0,5π  (d1 + d2)+

(d1 + d2)+

Принимаем Lр = 2650 мм.

Уточним значение межосевого расстояния, с учётом стандартной длины ремня L:

= 0,25[(

= 0,25[( - w) +

- w) + - 2y],

- 2y],где

w = 0,5π(d1 + d2);

w = 0,5

3,14

3,14 0+500) = 1256,0 мм,

0+500) = 1256,0 мм,y = (d2 - d1)2,

y = (500 - 300

= 40000 м

= 40000 м

Тогда

= 0,25[(

= 0,25[( – 1256) +

– 1256) + ] = 690 мм.

] = 690 мм.При монтаже необходимо обеспечить возможность уменьшения межосевого расстояния на 0,01L = 0,01

3550 = 35,5 мм для облегчения надевания ремней на шкивы и возможность увеличения его на 0,025L = 0,025

3550 = 35,5 мм для облегчения надевания ремней на шкивы и возможность увеличения его на 0,025L = 0,025 3550 = 88,75 мм для увеличения натяжения ремней.

3550 = 88,75 мм для увеличения натяжения ремней.Угол обхвата меньшего шкива:

= 180° - 57

= 180° - 57

= 180° - 57

= 180° - 57  = 176°.

= 176°.Число ремней в передаче:

z = Р

Ср / Ро

Ср / Ро СL

СL С????

С???? Сz,

Сz,где

= 0,83 кВт-мощность передаваемая одним клиновым ремнем;

= 0,83 кВт-мощность передаваемая одним клиновым ремнем;СL = 0,99 – коэффициент, учитывающий влияние длины ремня по таблице 3;

Ср = 1,4 – коэффициент режима работы, для привода валковой дробилки при 2-хсменной работе;