ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 20

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

– коэффициент, учитывающий влияние угла обхвата-

– коэффициент, учитывающий влияние угла обхвата-  ;

;Сz – коэффициент, учитывающий число ремней в передаче (предполагая, что количество ремней в передаче будет: при 1 ремне Сz =1, от 2 до 3 ремней Сz = 0,95, от 4 до 6 ремней - Сz = 0,90, свыше 6 ремней - Сz = 0,85), предполагая, что количество ремней в передаче будет от 4 до 6 Сz = 0,90.

Значения этих коэффициентов принимались по ГОСТ12843-96.

Тогда

Принимаем z = 6.

Определим усилие предварительного натяжения F0

F0 = σ0A, Н

где А – площадь сечения ремня, мм2 (для ремня В А = 230 мм2),

σ0 = 1,6 МПа – напряжение предварительного натяжения.

Тогда

Определим нагрузку на валы

FВ = 2 F0Zsin (α1/2).

Тогда

Проверим частоту пробегов ремня і

где

= 30 с -1– допускаемая частота пробегов.

= 30 с -1– допускаемая частота пробегов. = 0,5ωвыхd1;

= 0,5ωвыхd1;

v= 0,5ωвыхd1 = 0,5

3,16

3,16 0

0 10-3 = 0,47 м/с.

10-3 = 0,47 м/с.Соблюдение указанного условия гарантирует срок службы ремня Lh, равный 2000….5000 часов.

3. Выбор муфты

Основное назначение муфт приводов – передача крутящего момента от одного вала на другой либо от вала на свободно сидящую на нем деталь: зубчатое колесо, шкив и т.д. Муфты приводов выполняют одновременно и ряд других функций: компенсируют в определенных пределах погрешности монтажа валов; позволяют соединять или разъединять валы, предохраняют рабочую машину от перегрузки, уменьшают толчки и вибрации в процессе работы.

Передача крутящего момента в муфтах осуществляется с помощью механической связи между деталями муфты (глухие, зубчатые, втулочно-пальцевые, кулачковые, шарнирные муфты и т.д.); за счет сил трения или магнитного притяжения (фрикционные и электроиндукционные асинхронные муфты); в результате сил инерции или индукционного взаимодействия электромагнитных полей (гидромуфты и электроиндукционные асинхронные муфты).

Эксплуатационной характеристикой муфт является передаваемый крутящий момент T и диаметр вала d, на который насаживается муфта. Конкретный типоразмер муфты выбирается в зависимости от условий эксплуатации по таблицам, согласно зависимости

где

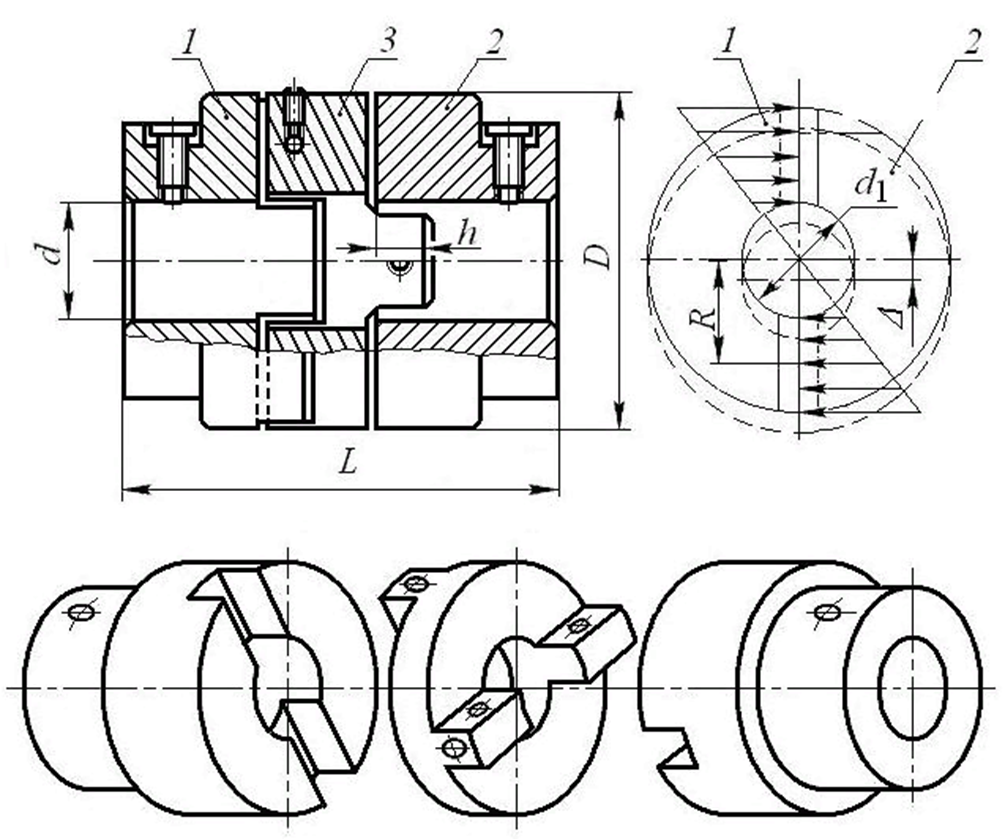

Исходя из диаметра вала электродвигателя (d = 32 мм) выбираем кулачково-дисковую муфту (ГОСТ 20720-75) с допустимым крутящим моментом 63,0 H*м и внутренним диаметром 32 мм.

4. Проверочный расчет шпоночных соединений

| Валы | d (диаметр вала в разрезе шпоночного соединения), мм | Шпонка | l1 (длина вала), мм | |||

| b (ширина), мм | h (высота), мм | lp (рабочая длина шпонки), мм | ||||

| Вал электродвигателя | 32 | 8 | 7 | 50 | 58 | |

| Входной вал редуктора | 30 | 8 | 7 | 50 | 58 | |

| Выходной вал редуктора | 55 | 16 | 10 | 66 | 82 | |

lp - рабочая длина шпонки.

Наиболее опасной деформацией для шпонок и пазов является смятие от крутящего момента.

Проверочный расчет шпоночного соединения вала электродвигателя.

Проверочный расчет шпоночного соединения на входном валу редуктора:

Проверочный расчет шпоночного соединения на выходном валу редуктора:

5.Проектирование опорной конструкции привода

Плиты и рамы являются опорными конструкциями и служат для связи в единое целое отдельных узлов машины или ее отдельных механизмов, в рассматриваемом случае - узлов привода. Они воспринимают и передают на фундамент, действующие на машину нагрузки и обеспечивают правильность расположения узлов в процессе эксплуатации. Литая опорная конструкция называется плитой, а сварная - рамой.

Кроме прочности, опорные конструкции должны обладать жесткостью, так как последняя определяет ветроустойчивость машины.

Диаметр отверстий в кронштейне («лапе») электродвигателя – 12 мм.

Диаметр отверстий в кронштейне («лапе») редуктора – 1 мм

Выбираем швеллер № 20.

6.Описание сборки и смазки узлов привода.

Надежность оборудования зависит от рационального выбора смазочных материалов, способов и режимов смазки, контроля и качества смазки Основной функцией смазочных материалов является уменьшение сопротивления трению и повышение износостойкости трущихся поверхностей. Кроме того, смазка выполняет дополнительные функции: отвод тепла от узлов трения, защита поверхностей от коррозии.

При эксплуатации оборудование должно быть обеспечено регулярной смазкой с применением масел и консистентных смазок надлежащих марок по требованиям изготовителя.

Рациональный выбор способа смазки и смазочных материалов существенно повышает долговечность и надежность цепных передач, улучшает теплоотвод, снижает уровень шума.

Применяемые смазочные материалы должны быть чистыми и свободными от механических примесей (песка, пыли, стружки), храниться в закрытой таре, предназначенной для смазочных материалов различных марок.

Перед смазкой подшипников качения необходимо удалить загрязненную смазку.

Заключение.

При выполнении курсовой работы был проведен кинематический и энергетический расчет привода, сделан подбор электродвигателя и редуктора. Был сделан расчет открытой передачи, подобрана муфта. Проведен проверочный расчет шпоночных соединений, а так же подобран швеллер для конструирования рамы. В заключении описана сборка и смазка узлов привода. Полученные результаты обеспечивают работоспособность и надежность конструкции привода.

Литература

-

Анурьев В.И. Справочник конструктора - машиностроителя в трех томах. М.: "Машиностроение", 2006. 936 с. -

Киркач Н.Ф., Баласанян Р.А. "Расчет и проектирование деталей машин" [Учеб. пособие для техн. вузов] 3-е изд., перераб. и доп. , год выпуска: 1991г., количество страниц: 276 с. -

Цыцора В.Я., Жаворонков В.В. Проектирование механических передач и их деталей. Ч. I. – Новомосковск, 2006, - 87 с.