Добавлен: 16.03.2024

Просмотров: 14

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

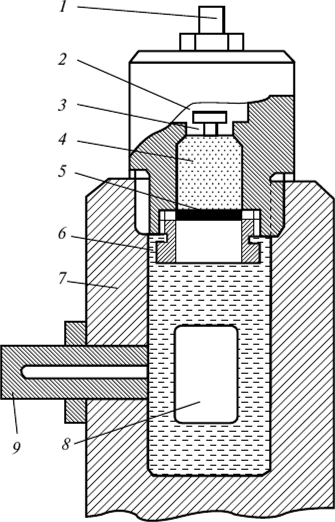

Рисунок 8 - Установка для гидродинамического прессования порошков:

-

1 — ударный механизм; 2 — головка; 3 — капсюль; 4 — пороховой заряд; 5 — металлическая мембрана; 6 — гайка; 7 — корпус; -

8— прессуемый порошок; 9 — динамометр

При электродинамическом прессовании порошок засыпают в тонкую эластичную оболочку и помешают в жидкость в закрытой камере. В эту жидкость опускают электроды, при электроразряде между ними давление в камере резко возрастает и передается на порошок, уплотняя его.

Сущность электромагнитного прессования заключается в том, что магнитное поле, возникающее между двумя концентрическими трубчатыми проводниками, действует как сжатый газ. При разряде конденсаторов ток в проводниках образует два встречных магнитных поля, обжимающих порошковую заготовку.

После формирования уплотненные заготовки подвергают спеканию, т.е. нагреву и выдержке заготовки при определенной температуре в целях обеспечения заданных механических и физико-химических свойств, структуры, плотности и прочности. Применяют два метода спекания: твердофазное, т.е. без образования жидкой фазы, и жидкофазное, при котором расплавляются легкоплавкие составляющие. При твердофазном спекании происходит уменьшение межчастичных пор, образование металлических связей между частицами и их упрочнение за счет диффузионных превращений, т.е. существенное увеличение плотности и прочности спеченной заготовки.

В процессе спекания вследствие температурной подвижности атомов порошков одновременно протекают такие процессы, как диффузия, восстановление поверхностных окислов, рекристаллизация и др. Температура спекания обычно составляет 0,6—0,9 температуры плавления порошка однокомпонентной системы или ниже температуры плавления основного материала для порошков, в состав которых входит несколько компонентов. Процесс спекания рекомендуется проводить за три этапа: I — нагрев до температуры 150—200 °С (удаление влаги); II — нагрев до 0,5 температуры спекания (снятие упругих напряжений и активное сцепление частиц); III — окончательный нагрев до температуры спекания. Время выдержки после достижения температуры спекания по всему сечению составляет 30—90 мин. Увеличение времени и температуры спекания до определенных значений приводит к увеличению прочности и плотности в результате активизации процесса образования контактных поверхностей. Превышение указанных технологических параметров может привести к снижению прочности за счет роста зерен кристаллизации.

Для спекания используют электрические печи сопротивления или печи с индукционным нагревом. Для предотвращения окисления спекают в нейтральных или защитных средах, а для повышения плотности и прочности получаемые заготовки повторно прессуют и спекают. Требуемой точности достигают с помощью отделочных операций: калибрования и обработки резанием.

Калибруют заготовки дополнительным прессованием в специальных стальных пресс-формах или продавливанием пруткового материала через калиброванное отверстие. При этом повышается точность и уплотняется поверхностный слой заготовки.

Обработку резанием (точение, сверление, фрезерование, нарезание резьбы и т.д.) применяют в тех случаях, когда прессованием нельзя получить детали заданных размеров и форм. Особенностью механической обработки является пористость металлокерамических заготовок. Не рекомендуется применять обычные охлаждающие жидкости, которые, впитываясь в поры, вызывают коррозию. При обработке резанием используют инструмент, оснащенный пластинками из твердого сплава или алмаза. Для сохранения пористости при обработке необходимо применять хорошо заточенный и доведенный инструмент [2-3].

Список литературы

1. Третьякова Н. В. Технология конструкционных материалов: лекции. —Иваново: ИГЭУ, 2007. — 160 с. — http://supermetalloved.narod.ru/lectures_materialoved.htm

2. Андриевский, РЛ. Наноструктурные материалы / Р. А. Андриевский, А. В. Рагуля. — Москва: Академия, 2005. — 192 с.

3. Арзамасов, Б. Н. Материаловедение: учебник для технических вузов / Б. Н. Арзамасов [и др.]. — Москва: МГТУ имени Н. Э. Баумана, 2001. — 648 с.

4. Волокнистые и дисперсно-упрочненные композиционные материалы / под редакцией Н. В. Агеева. — Москва: Наука, 1976. — 214 с.