Файл: Разработка технологического процесса изготовления детали Рычаг запирающий.docx

Добавлен: 17.03.2024

Просмотров: 104

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Минобрнауки России

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Факультет машиностроения и автомобильного транспорта

Кафедра «Технология машиностроения»

Курсовая работа

по учебной дисциплине «Основы технологии машиностроения»

на тему: «Разработка технологического процесса изготовления

детали - Рычаг запирающий»

Вариант -16

Выполнил: студент 3-МиАТ-8 Беляев В.С.

Руководитель: доцент Родионов В.А.

Самара 2012

Реферат.

Рычаг запирающий, назначение, анализ чертежа, технологический чертеж, технологичность, заготовка, методы обработки, припуски, схемы базирования, маршрут обработки, оборудование, режимы резания, нормирование.

В курсовом проекте предложен технологический процесс изготовления детали «рычаг запирающий». Описано служебное назначение детали, выполнен анализ рабочего чертежа и предложен технологический чертеж. Анализ технологичности детали выполнен по бальной системе. Предложен способ получения заготовки. Выбраны методы обработки отдельных поверхностей. Рассчитаны припуски и межоперационные размеры. Предложены схемы базирования для всех технологических операций. Разработана маршрутная технология по операциям. Назначены режимы резания и выполнен расчет технических норм времени по технологически операциям.

Оглавление.

Реферат…………………………………………………………………………………………………………………….2

Оглавление…………………………………………………………………………………………………………….. 3

Введение………………………………………………………………………………………………………………….4

1.Служебное назначение детали. Анализ рабочего чертежа………………………………..5

2.Обоснование выбора типа производства………………………………………………………….. 6

3.Разработка технологического чертежа……………………………………………………………….7

4.Анализ технологичности детали………………………………………………………………………….9

5.Выбор вида и способа получения заготовки……………………………………………………..11

6.Выбор методов обработки отдельных поверхностей по переходам……………….12

7.Расчет припусков и межоперационных размеров………………………………………. …..13

8.Выбор и обоснование схем базирования и установки………………………………………14

9.Разработка маршрутной технологии и операций по переходам с учетом коэффициента закрепления операций………………………………………………………………….15

10.Расчет погрешности базирования по операциям…………………………………………….16

11.Выбор оборудования, инструментов и оснастки по операциям……………………. 17

12.Назначение режимов резания по операциям………………………………………………….19

13.Расчет технических норм времени (трудоемкости) по операциям………………….25

14.Расчет коэффициента закрепления операций по тех. процессу………………………26

Заключение……………………………………………………………………………………………………………..27

Список использованной литературы………………………………………………………………………28

Введение.

Машиностроение является ведущей и важнейшей отраслью промышленности.

Область применения продукции машиностроения огромна. Станкостроение является фундаментом машиностроительной индустрии. Решающую роль в изготовлении продукции играет совершенствование технологии, технологического оборудования, а

также автоматизация производства.

Для того, чтобы постоянно удовлетворять растущие запросы производства, машиностроение на базе новейших достижений науки и техники должно непрерывно разрабатывать новые технологические процессы, для осуществления которых нужно создавать и выпускать в необходимых количествах современные орудия труда и машины, отвечающие своему назначению при наименьшей себестоимости.

Отрасль науки, занимающаяся изучением закономерностей, действующих в процессе изготовления машин в необходимом количестве в сочетании с качеством при наименьшей себестоимости, называется технологией машиностроения.

Искусство организации производства и обеспечения его низкой себестоимости заключается в умении выбрать такую последовательность комбинаций технологических процессов, начиная с заготовительных цехов и заканчивая механической обработкой и сборкой машин, при которой продолжительность всего цикла производства и общая стоимость машин при его заданном качестве были бы наименьшими.

Точность изготовления и связанная с ней надежность является в современном автоматизированном машиностроении первостепенной задачей. Низкая точность и необоснованное завышение её недопустимы, т.к. в первом случае машина получается неработоспособной и ненадёжной, во втором - резко усложняется её производство и, следовательно, завышается себестоимость.

Таким образом, важной задачей при установлении технологического процесса, является выбор оптимального варианта изготовления деталей изделия и определение необходимой точности на каждом этапе создания машины с учётом возможности производства и экономики.

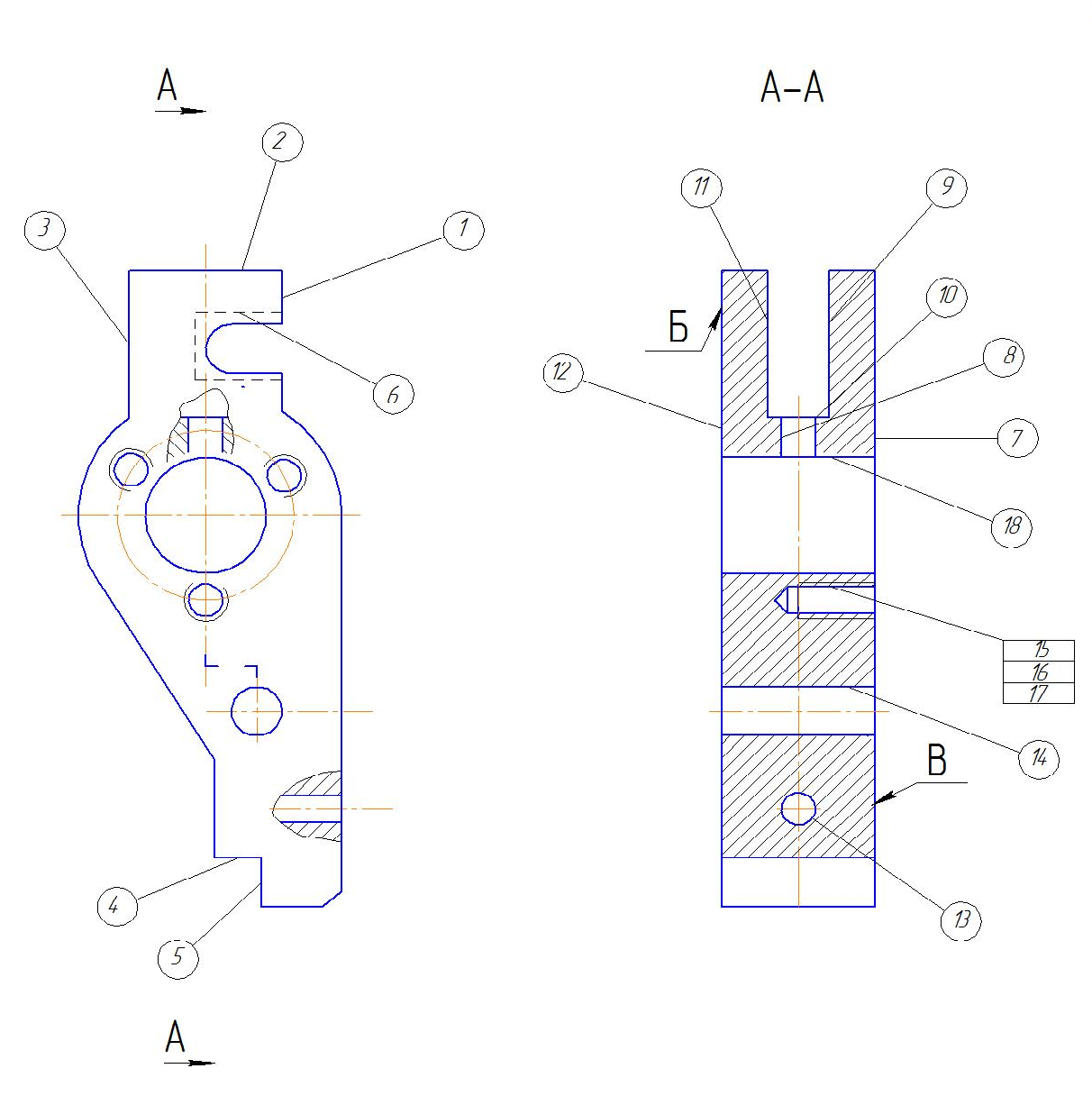

1.Служебное назначение детали. Анализ рабочего

чертежа.

Деталь – рычаг запирающий. Проанализировав конструкторский чертеж, можно предположить, что данная деталь служит запирающей частью в какой-либо сборочной единице. Точное назначение детали назвать нельзя, т.к. для этого нужен чертёж всей сборочной единицы. На основе конструкторского чертежа можно сказать, что самыми точными поверхностями являются отверстия

H7 и

H7 и  H7, а также плоскости Б и В, к которым предъявлены самые большие требования по шероховатости поверхности. Эти четыре поверхности являются основными базами детали, т.е. теми поверхностями, которыми она крепится в сборочной единице.

H7, а также плоскости Б и В, к которым предъявлены самые большие требования по шероховатости поверхности. Эти четыре поверхности являются основными базами детали, т.е. теми поверхностями, которыми она крепится в сборочной единице.Для выполнения курсовой работы на конструкторском чертеже достаточное число разрезов, видов, сечений. Материал детали – Сталь 45 ГОСТ 1050-88.

Неуказанные предельные отклонения охватывающих размеров определяются по H14, охватываемых размеров по h14.

Шероховатость некоторых поверхностей, не соответствует точности обработки, которая указана в технических требованиях, например шероховатость 1,6 мкм при 14 квалитете. Данная шероховатость соответствует 7-8 квалитету точности, поэтому в курсовом проекте принимаем квалитет точности в исправленном виде, в соответствии с нужной шероховатостью.

2.Обоснование выбора типа производства.

На данном этапе ориентировочно определяется тип производства. Так как на данном этапе не имеется значений штучно-калькуляционного времени, то не может быть рассчитан коэффициент закрепления операций, в зависимости от которого выбирается тип производства. После разработки технологического процесса тип производства подлежит уточнению по коэффициенту закрепления операций.

Исходя из заданного числа деталей, выпускаемых за год :

и массы детали

и массы детали  определяем тип производства – Среднесерийное.(с 27,табл.2.1- Худобин Л.В., Курсовое проектирование по технологии машиностроения.)

определяем тип производства – Среднесерийное.(с 27,табл.2.1- Худобин Л.В., Курсовое проектирование по технологии машиностроения.)Коэффициент закрепления операций для среднесерийного производства составляет

.

.3.Разработка технологического чертежа.

При разработке технологического чертежа изображают деталь без размеров и производят присвоение номера каждой поверхности, подлежащей обработке следующим образом: расстановка номеров поверхностей детали производится против часовой стрелки, начиная с крайнего правого торца.

При наличии на поверхности детали различных свойств (точности, шероховатости, термообработки) каждый участок рассматривается как отдельный элемент, каждому присваивается отдельный номер.

Сложные, комбинированные поверхности, обрабатываемые одним комбинированным инструментом (сверлом, разверткой, фасонным резцом, фрезой), при подготовке чертежа обводятся пунктирной линией, комбинированной поверхности присваивается один номер в общем порядке.

Состояние поверхности детали (Таблица 1)

| № п/п | Номиналь- ный размер поверхности, мм | Допуск на размер  мкм мкм | Допуск формы  ,мкм ,мкм | Допуск располо-жения  ,мкм ,мкм | Шероховатость поверхности  ,мкм ,мкм | Твердость поверхности | Приме-чания |

| 1. | Наружная, плоская | 110 | - | - | 3,2 | - | - |

| 2. | Наружная, плоская | 160 | - | - | 3,2 | - | - |

| 3. | Наружная, плоская | 160 | - | - | 3,2 | - | - |

| 4. | Наружная, плоская | 110 | - | - | 1,6 | - | - |

| 5. | Наружная, плоская | 110 | - | - | 1,6 | - | - |

| 6. | Фасонная, наружная | 110 | - | - | 3,2 | - | - |

| 7. | Наружная, плоская | 720 | - | 80 | 1,6 | - | - |

| 8. | Внутренняя, цилиндричес-кая | 150 | - | - | 3,2 | - | - |

| 9. | Наружная, плоская | 160 | - | - | 3,2 | - | - |

| 10. | Наружная, плоская | 110 | - | - | 3,2 | - | - |

| 11. | Наружная, плоская | 160 | - | - | 3,2 | - | - |

| 12. | Наружная, плоская | 720 | - | 80 | 1,6 | - | - |

| 13. | Внутренняя, цилиндричес-кая | 15 | - | - | 0,4 | - | - |

| 14. | Внутренняя, цилиндричес-кая | 18 | - | 60 | 0,4 | - | - |

| 15. | Внутренняя, цилиндричес-кая | 15 | - | - | 3,2 | - | - |

| 16. | Внутренняя, цилиндричес-кая | 15 | - | - | 3,2 | - | - |

| 17. | Внутренняя, цилиндричес-кая | 15 | - | - | 3,2 | - | - |

| 18. | Внутренняя, цилиндричес-кая | 25 | - | 60 | 0,4 | - | - |

4. Анализ технологичности детали.

Технологичность поверхностей будем определять на основе следующих бальных критериев:

Е=

+

+ +

+ +

+ +

+ +

+ +

+ +

+ ,

,где

- зависимость баллов от величины допуска на размер;

- зависимость баллов от величины допуска на размер;  - зависимость баллов от величины допуска на форму;

- зависимость баллов от величины допуска на форму;  - зависимость баллов от величины допуска на расположение;

- зависимость баллов от величины допуска на расположение;  - зависимость баллов от вели чины допуска на шероховатость;

- зависимость баллов от вели чины допуска на шероховатость;  - зависимость баллов от формы поверхности;

- зависимость баллов от формы поверхности;  - зависимость баллов от вида поверхности;

- зависимость баллов от вида поверхности;  - зависимость баллов от открытости поверхности;

- зависимость баллов от открытости поверхности;  – зависимость баллов от относительных размеров (жёсткости).

– зависимость баллов от относительных размеров (жёсткости).Результаты оценки технологичности заносим в таблицу 2: