Файл: Правила техники безопасности при выполнении дуговой сварки. Визуальный контроль качества сварных швов 22 Заключение 23.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 26

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

| № | | Страница |

| | Введение | |

| 1 | Подготовка металла под сварку: правка, резка, разделка кромок | 3 |

| 2 | Произведение сборки деталей под сварку и выполнить прихватку, выполнить эскиз соединения | 4 |

| 3 | Выбрать режим сварки | 14 |

| 4 | Выбрать марку и тип электрода | 17 |

| 5 | Правила техники безопасности при выполнении дуговой сварки. Визуальный контроль качества сварных швов | 22 |

| | Заключение | 23 |

| | Список литературы | 24 |

| | Приложение | 25 |

Введение

Учебная практика «Сварщик ручной дуговой сварки покрытым плавящимся электродом» является составной частью образовательного процесса по специальности 08.02.02 «Строительство и эксплуатация инженерных сооружений».

В ходе прохождения учебной практики обучающийся должен приобрести практический опыт:

-

Выполнение сварочных работ ручной дуговой сваркой плавящимся покрытым электродом -

Подготовка изделий и узлов под сварку -

Выбор сварочного оборудования и его настройка

Сварка очень поможет мне в дальнейшей жизни тем, что она будет часто применяться как в моей специальности, так и в повседневной жизни.

Для проведения сварочных работ необходимо соблюдать технологии, предусмотренные российским законодательством и специальными нормативными документами. К данному виду работ допускаются только классифицированные специалисты, поскольку она связана с риском для здоровья и жизни.

-

Подготовка металла под сварку: правка, резка, разделка кромок

Список предварительных операций довольно велик, их задача – облегчение данного процесса, улучшение данного соединения. Бытует мнение, что именно недостаточно хорошо проведенные подготовительные работы виноваты в браке. Они приводят к тому, что результат один – мастера, соединив все элементы конструкции, сталкиваются с тем или иным дефектом. Попытка исправить положение нередко оканчивается неудачей.

В подготовку металла под сварку входят следующие этапы:

-

Правка - для деталей с разнообразными деформациями -

Разметка – для раскроя деталей конструкции -

Резка – создание заготовок -

Гибка отдельных деталей, если это необходимо -

Работа с торцами и кромками – разделка и зачистка -

Сборка конструкции перед началом основной сварки

Последний этап чаще всего является самым сложным, особенно для больших конструкций. Однако все операции крайне важны и пропуск одного из них может привести к браку изделия. Для этого нужно рассмотреть все этапы подробнее:

ПРАВКА

При хранении и транспортировке части будущего сварного соединения могут потерять свою форму. К искажениям относятся:

-

вмятины; -

выпучивания; -

коробление; -

волнистость; -

искривления.

Исправляют металл в холодном виде и при нагревании. Исправления нагретого металла проходят легче. Выполнять правку можно машинным способом и вручную. Машинный способ применяют в промышленности. Ручную правку удобно проводить, используя наковальню. Подходит и стальная или чугунная плиты большой толщины.

Для осуществления процесса правки необходимо подготовить слесарный инструмент. Возвращать исходную форму, прежде всего, можно при помощи молотка. Однако, подойдет не любой, а изготовленный из мягкого материала. В некоторых случаях можно использовать даже резиновый. Форма бойка предпочтительно круглая - квадратная оставит на металле следы. Поверхность бойка должна быть отполированной. Кроме молотка можно использовать деревянную или металлическую гладилку.

Выпуклость и волнообразность исправляют, ударяя по краям и постепенно двигаясь к центру. По мере приближения к центральной части ударяют чаще, но силу ударов уменьшают. Для корректировки тонких изделий целесообразно применять бруски-гладилки. Правка закаленного металла осуществляется рихтованным молотком.

РАЗМЕТКА

Подготовка металла под сварку включает в себя приведение в соответствие размеров деталей с указанными в чертежах. Прежде, чем приступать к резке, необходимо их разметить.

Для разметки применяется острый предмет, мел, ручка, тонкий фломастер, карандаш. Из инструментов также понадобятся линейка, рулетка, угольник, штангенциркуль.

При крупном производстве используются шаблоны.

РЕЗКА

Это является одним из самых важных этапов подготовки к металлу к сварке. Отрезанный в сторону уменьшения металлический элемент можно сразу отнести к браку. Хорошо еще, если существует возможность использовать его для других целей. Не слишком удачно, если требуется корректировка в несколько миллиметров, поскольку выполнить такой процесс достаточно трудно.

Инструменты для разрезания:

-

ножницы по металлу; -

гильотина

-

болгарка.

Для толстых деталей можно использовать сварку. Для этого надо расплавить деталь, а потом удалять металл, чтобы получался не шов, а сквозное отверстие. Если двигаться по намеченной линии, получится разрез, хотя и не слишком аккуратный. Термическая резка применима для деталей различной конфигурации. Находят широкое применение дуговая сварка, кислородный резак.

РАЗДЕЛКА КРОМОК

Для улучшения условий сварочного процесса производится обработка кромок изделия. Особенно это важно при сваривании толстых изделий. Подготовка кромок под сварку может производиться термическим и химическим способами. Результатом обработки является приобретение формы, способствующей лучшему соединению деталей. Разделка увеличивает ширину шва.

В промышленности используются фрезерные станки, специальные кромкострогальные, пневматические зубила, пламенная резка. Более простые варианты - шлифовка и вырубка. Для механической разделки применяют ножницы по металлу, болгарку, зубило, напильник. Главными параметрами являются скос, угол разделки, ширина зазора, величина притупления. Скос образуется при снятии под углом или закруглением части металла.

Если сварка производится под углом, то разделку кромок можно проводить только при толщине деталей больше 3 см. Важную роль наличие скоса играет, когда свариваются детали разной толщины. Иногда приходится прибегать к притуплению кромок. Это целесообразно, если они имеют на конце острую форму. Иначе это может вызвать образование прожогов, деформацию шва, создание дополнительного напряжения, уменьшение прочности соединения.

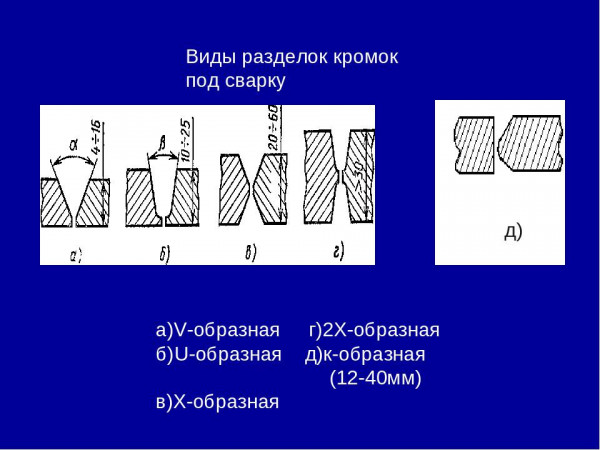

Разделки бывают только с одной стороны или двухсторонними. Различные типы скосов используют для разных соединений:

-

Односторонний скос одной или обеих кромок имеет вид буквы "V". Применяется в большом диапазоне толщин. Является наиболее популярным. При разделке обеих кромок угол составляет 60 градусов, а только одной - 50. -

Двухсторонний скос обеих кромок напоминает букву "X". Применяется для изделий, имеющих толщину 10-60 мм. Угол - 60 градусов. -

Скос в виде буквы "U" выполняется с одной стороны. Такую криволинейную форму используют для металлов с толщиной 20-60 мм. Для начинающих способ является сложным. -

Скос в виде буквы "К" применяют редко. В этом случае для одной из кромок делают двухсторонний скос, а для второй - односторонний.

Обозначение на чертежах скоса "β", а угла раскрытия "α". Скос не должен иметь перепадов. Для контроля разделки могут применяться шаблоны.

Отдельный вариант - подготовка кромок под сварку труб. При этом процессе необходимо осуществлять контроль перпендикулярности торца трубы к ее оси. Требования изложены в нормативном документе РД 153-34.1-003-01. Общий угол раскрытия, образованный двумя круговыми кромками обеих труб - 60-70 градусов. Притупление делают на размере 2-2,5 мм.

Подготовка труб к сварке предполагает градацию согласно толщине стенок свариваемых труб. При небольшой величине применяются скосы, имеющие V-образную или X-образную форму. При более значительной толщине делают U-образный скос.

Подготовка труб под сварку предполагает также выбраковку. Сваривание недопустимо, если разница внутренних диаметров приготовленных для сваривания труб составляет более 3 мм. Если торцы имеют механические дефекты, то их подрезают.

2.Произведение сборки деталей под сварку и выполнить прихватку, выполнить эскиз соединения

Процесс сварки включает в себя предварительную прихватку деталей. От этого зависит качество произведенных работ, а иногда и безопасность сварщика.

Назначение:

-

отсутствие смещения деталей во время сварки; -

сохранение зазоров между деталями; -

увеличение жесткости узла.

Прихватка в сварке – это короткие сварочные швы, расположенные по установленным нормам и правилам. Делается после сборки в узел и до начала самой сварки. Выполняется ручной дуговой сваркой однопроходными швами и имеет определенный шаг (расстояние между швами). Прихватка – это подготовительная работа. От нее зависит то, как в будущем будет выполнена сама сварка

, а также ее качество и удобство выполнения. Сварка без предварительной прихватки некоторых деталей была бы невозможна. Особенно это относится к крупным узлам, сборка которых невозможно с помощью стенда.

Во время сварки прихватка полностью проваривается либо убираются механическим способом. По этому признаку их можно разделить на два вида:

-

временные – используются для закрепления деталей и в последствии удаляются; наносятся с обратной сварке стороны;

Последовательность выполнения швов различной длины:

-

Короткий и средний. Первая точка ставится в середине будущего шва, следующая слева от нее, затем справа. Продолжать надо попеременно с разных сторон на одинаковом удалении от предыдущей точки до тех пора, пока не будут прихвачены края. -

Длинный. Последовательность противоположная предыдущему варианту. Сначала ставятся две точки по краям, затем прихватывается середина шва, после чего добавляются внутренние точки.

Длина зависит от протяженности соединения деталей.

Распространенными принято считать прихватки длиной 10-50 мм, либо вообще точечные на коротких соединениях.

Протяженность соединения меньше 10 мм применяется для закрепления деталей из тонкой стали, толщина которой не превышает 3 мм и в процессе сборки мелких деталей, а также для предварительного и временного закрепления конструкции. При сварке труб длина равняется 2-5 толщин металла.

Количество прихваток определяет шаг или по-другому промежуток, через который располагаются точки. Влияет на него толщина и жесткость деталей, а также габариты и конфигурация самого свариваемого изделия.

Для разных материалов существуют свои стандарты. Например, для деталей из листового металла 0,5-4 мм шаг делается 30-60 мм (сварка плавлением) либо 50-150 мм (точечная сварка).

Количество прихваток зависит от размеров изделия. Труба диаметром 100 – 400 мм должна иметь 3-4 прихватки длиной 30-40 мм, в то время как при диаметре меньше 50 мм достаточно одной или двух длиной около 10 мм.

Сборка деталей до начала сварки – важный и трудоемкий процесс, который занимает до 30% времени и сил от общего изготовления изделия.

Варианты сборки:

-

предварительно собираются все входящие в изделие детали, после чего начинается процесс прихватки и сварки швов; -

сборка деталей осуществляется поочередно; -

сначала собираются, прихватываются и свариваются отдельные узлы, после чего начинается общая сборка изделия. Способ подходит для масштабных конструкций.