Файл: Основные сведения о разработке нефтяных и газовых залежей.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 129

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

вора и других технологических жидкостей, используемых при бурении скважины, в водоносные горизонты;

технические (или промежуточные) колонны — один или несколько концентрически расположенных рядов труб, спускаемых в скважину в процессе бурения для изоляции водоносных пластов, нефтяных и газовых горизонтов, зон поглощения или зон с неустойчивыми, плохо сцементированными породами. В зависимости от конкретных условий их число и глубина спуска меняются. При благоприятных условиях бурения они могут вообще не использоваться.

эксплуатационная колонна — последний ряд труб, спускаемых в скважину. После спуска этой колонны в скважину процесс ее углубления прекращается. В эксплуатационную колонну спускают внутрискважинное оборудование для подъема продукции пласта на поверхность или закачки в него жидкости или газа. В отдельных случаях подъем или закачку жидкости или газа осуществляют с использованием только эксплуатационной колонны.

Техническая и эксплуатационная колонны могут спускаться на всю глубину — от забоя до устья скважины или перекрывать не-обсаженный интервал ствола скважины от забоя до предшествующей колонны. Такие колонны называют хвостовиками.

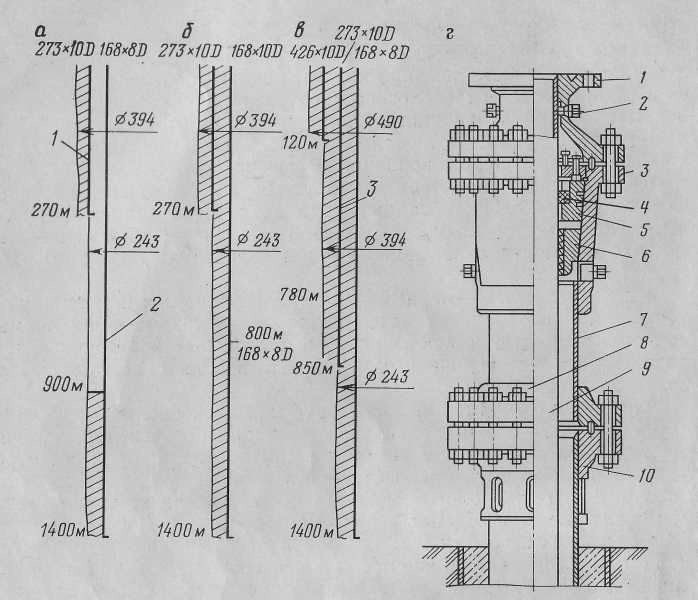

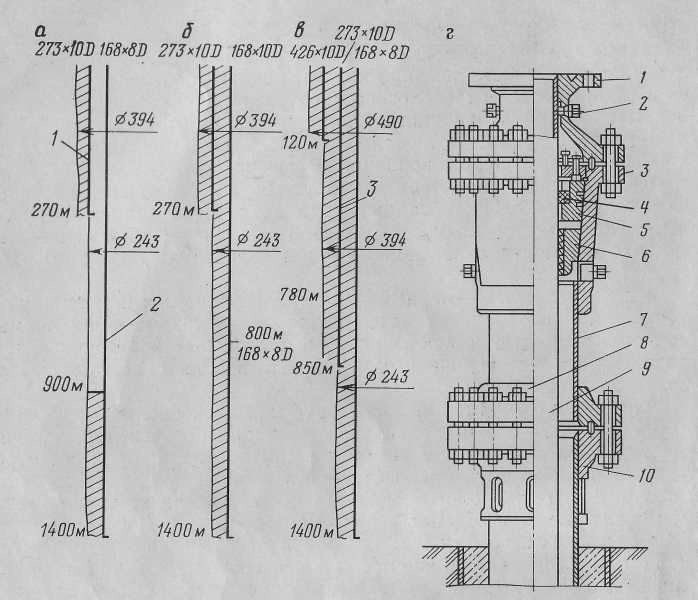

Если конструкция скважины включает помимо направления и кондуктора только эксплуатационную колонну, то ее называют одноколонной, при наличии одной или нескольких промежуточных колонн ее называют соответственно двух- или многоколонной (рис. 1.2).

В настоящее время при бурении скважин в большинстве случаев стремятся ограничиваться эксплуатационной колонной дпа-

7

Рис. 1.2. Схема конструкций скважин:

а, б — с двумя обсадными колоннами; в — с тремя обсадными колоннами; 1 — кондуктор; 2 — эксплуатационная колонна; 3 – техническая колонна; г — схема колонной головки: 1 — фланец катушки; 2 — пробка; 3— корпус головки; 4 — уплотнение; 5 — корпус уплотнения; 6 — клинья, 7 — патрубок; 8 — фланец; 9 — эксплуатационная колонна; 10 — фланец кондуктора

метром 146 или 168 мм, позволяющими спускать в них оборудова

ние, обеспечивающее при механизированной добыче нефти дебиты порядка 700 м3/сут (а при фонтанном способе и выше), а газа — до 500 тыс. м3/сут. Спущенные в скважину обсадные колонны цементируют путем закачки цемента в кольцевое пространство между стенками скважины и колонны. После затвердевания цементный камень разобщает нефте- и газоносные пласты, исключает перетоки между ними, защищает обсадные трубы от корродирующего воздействия минерализованных пластовых вод.

У устья скважины все спущенные в нее колонны обвязываются с помощью колонной головки. В дальнейшем на ее верхнем фланце монтируют оборудование для эксплуатации скважины.

К завершающему этапу бурения относится вскрытие продуктивного пласта. Способ вскрытия зависит от пластового давления, устойчивости пород продуктивного пласта, его проницаемости и т. п. При вскрытии пласта должны быть приняты меры для предот-

вращения открытого фонтанирования, сохранения природных фильтрационных свойств пласта, исключения попадания в его поры бурового или тампонажного раствора. Технология вскрытия пласта должна обеспечивать длительную его эксплуатацию и максимальный приток нефти и газа в скважину.

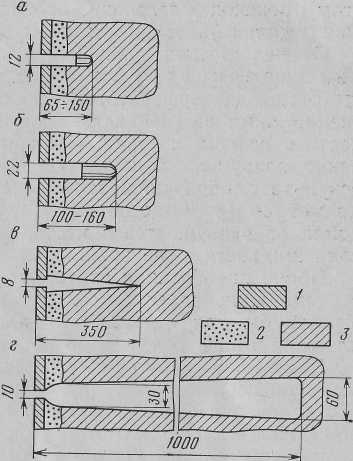

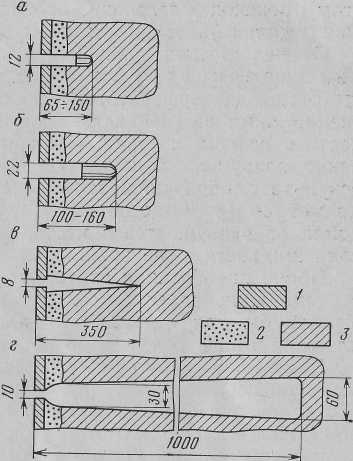

Применяемый способ вскрытия предопределяет форму и размеры отверстий (рис. 1.3), соединяющих внутреннюю полость эксплуатационной колонны с продуктивным пластом. Для этого используются пулевые, торпедные, кумулятивные и гидропескоструйные перфораторы.

Рис. 1.3. Форма отверстий при вскрытии с использованием различных способов перфорации:

а — пулевая; б — торпедная; в — кумулятивная; г — гидропескоструйная; 1 — колонна обсадных труб; 2 — цементное кольцо; 3 — пласт

Пулевые перфораторы опускают в скважину на специальном электрическом кабеле. При подаче электрического импульса происходит залп и в радиальном направлении выстреливаются пули диаметром 12,5 мм, которые, пробивая обсадную колонну и цементное кольцо, внедряются в продуктивный пласт. В результате образуются каналы, длина которых в зависимости от прочности породы и типа перфоратора составляет 65—150 мм.

Более эффективны торпедные перфораторы, стреляющие разрывными снарядами диаметром 22—32 мм замедленного действия, при взрыве которых образуются каверны глубиной до 100—160 мм. Недостатком и тех и других является возможность образования трещин в обсадной колонне и цементном кольце.

При использовании кумулятивных перфораторов отверстие в колонне, цементном кольце и продуктивном пласте образуется за счет прожигания их сфокусированной струей газов, возникающих при взрыве кумулятивных зарядов и движущихся со скоростью 6000—8000 м/с. При этом давление струи газа на стенку скважины составляет до 30 ГПа. Кумулятивный эффект достигается за счет создания на поверхности заряда выемки особой формы. В породе образуется сужающийся канал глубиной до 350 мм с максимальным диаметром 8—14 мм. К недостаткам этого способа вскрытия относится то, что в процессе перфорации струя газов увлекает за собой жидкость, которой заполнена скважина, и под большим давлением внедряет ее в породу пласта. При

этом происходит засорение пор пласта — кольматация, затрудняющая в дальнейшем приток нефти в скважину.

От недостатков пулевой и кумулятивной перфорации свободна гидропескоструйная перфорация. При использовании этого метода перфоратор спускают на колонне труб и с помощью специальных насосов нагнетают под давлением 15—30 МПа жидкость с песком, которая, вытекая из насадок перфоратора, постепенно разрушает колонну, цементное кольцо и породу пласта. В результате образуется коническая полость с увеличивающимся диаметром (от 30 до 60 мм) и глубиной до 1000 мм. При этом колонна не разрушается в местах, не подвергаемых воздействию потока жидкости, и не появляются трещины в цементном кольце.

После опробования скважины и испытания продуктивного пласта скважина сдается в эксплуатацию и в нее спускают подъемные трубы для подъема пластовой жидкости, закачки жидкости или газа в пласт.

Как и любое другое сооружение, скважина нуждается в уходе и ремонте, поскольку и оборудование, находящееся в ней и на устье, и стволовая часть, и фильтр рано или поздно разрушаются, изна

шиваются и перестают выполнять свои функции.

В процессе эксплуатации скважины может возникнуть необходимость перехода на новый продуктивный горизонт (т. е. другой пласт), лежащий выше или ниже уже освоенного, углубления скважины или забуривания нового ствола, идущего в бок от уже имеющегося. Помимо этого, могут возникнуть повреждения цементного кольца, смятие колонны обсадных труб, что усложняет или вообще делает невозможным дальнейшую эксплуатацию скважины.

§ 3. СПОСОБЫ ЭКСПЛУАТАЦИИ СКВАЖИН

Скважина может использоваться для различных целей, соответственно и называют ее: добывающей — если она служит для извлечения нефти или газа из пласта, нагнетательной — для закачки в пласт жидкости или газа, контрольной — для наблюдения за пластом. Одна и та же скважина в различный период эксплуатации месторождения может последовательно выполнять функции добывающей, нагнетательной или контрольной.

Способ эксплуатации скважин определяет ряд факторов, к которым прежде всего относятся: геологическое строение участка месторождения, на котором она расположена, особенность поверхности, где располагается устье скважины, материальные возможности организации, обслуживающей промысел, и т. п.

Особенности геологического строения и режима работы пласта находят отражение в двух основных показателях — пластовом давлении и дебите скважины. Причем важны не только их первоначальные значения, но и предполагаемый характер их изменения, поскольку именно они, в первую очередь, предопределяют оборудование, которое должно быть спущено и смонтировано на поверхности для эксплуатации скважины.

Помимо дебита и пластового давления существенное значение имеют физико-химические свойства пластовой жидкости — ее вязкость, содержание воды, песка, агрессивных веществ (сероводорода и углекислого газа) и др. Эти характеристики непрерывно меняются в процессе эксплуатации.

В настоящее время для эксплуатации скважин применяют две группы способов — фонтанный и механизированные.

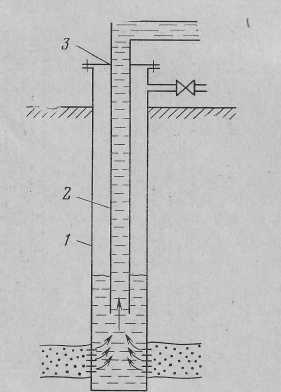

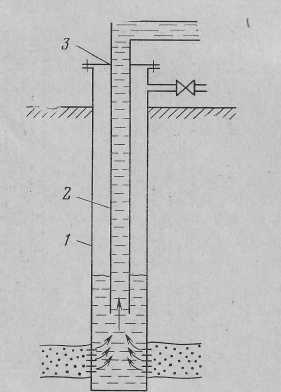

Рис. 1.4. Схема фонтанного способа эксплуатации скважин: 1 — эксплуатационная колонна; 2 — колонна подъемных труб; 3 — фонтанная арматура

Фонтанный способ (рис. 1,4) эксплуатации может применяться в тех случаях, когда энергия пласта достаточно для подъема пластовой жидкости от забоя до по

технические (или промежуточные) колонны — один или несколько концентрически расположенных рядов труб, спускаемых в скважину в процессе бурения для изоляции водоносных пластов, нефтяных и газовых горизонтов, зон поглощения или зон с неустойчивыми, плохо сцементированными породами. В зависимости от конкретных условий их число и глубина спуска меняются. При благоприятных условиях бурения они могут вообще не использоваться.

эксплуатационная колонна — последний ряд труб, спускаемых в скважину. После спуска этой колонны в скважину процесс ее углубления прекращается. В эксплуатационную колонну спускают внутрискважинное оборудование для подъема продукции пласта на поверхность или закачки в него жидкости или газа. В отдельных случаях подъем или закачку жидкости или газа осуществляют с использованием только эксплуатационной колонны.

Техническая и эксплуатационная колонны могут спускаться на всю глубину — от забоя до устья скважины или перекрывать не-обсаженный интервал ствола скважины от забоя до предшествующей колонны. Такие колонны называют хвостовиками.

Если конструкция скважины включает помимо направления и кондуктора только эксплуатационную колонну, то ее называют одноколонной, при наличии одной или нескольких промежуточных колонн ее называют соответственно двух- или многоколонной (рис. 1.2).

В настоящее время при бурении скважин в большинстве случаев стремятся ограничиваться эксплуатационной колонной дпа-

7

Рис. 1.2. Схема конструкций скважин:

а, б — с двумя обсадными колоннами; в — с тремя обсадными колоннами; 1 — кондуктор; 2 — эксплуатационная колонна; 3 – техническая колонна; г — схема колонной головки: 1 — фланец катушки; 2 — пробка; 3— корпус головки; 4 — уплотнение; 5 — корпус уплотнения; 6 — клинья, 7 — патрубок; 8 — фланец; 9 — эксплуатационная колонна; 10 — фланец кондуктора

метром 146 или 168 мм, позволяющими спускать в них оборудова

ние, обеспечивающее при механизированной добыче нефти дебиты порядка 700 м3/сут (а при фонтанном способе и выше), а газа — до 500 тыс. м3/сут. Спущенные в скважину обсадные колонны цементируют путем закачки цемента в кольцевое пространство между стенками скважины и колонны. После затвердевания цементный камень разобщает нефте- и газоносные пласты, исключает перетоки между ними, защищает обсадные трубы от корродирующего воздействия минерализованных пластовых вод.

У устья скважины все спущенные в нее колонны обвязываются с помощью колонной головки. В дальнейшем на ее верхнем фланце монтируют оборудование для эксплуатации скважины.

К завершающему этапу бурения относится вскрытие продуктивного пласта. Способ вскрытия зависит от пластового давления, устойчивости пород продуктивного пласта, его проницаемости и т. п. При вскрытии пласта должны быть приняты меры для предот-

вращения открытого фонтанирования, сохранения природных фильтрационных свойств пласта, исключения попадания в его поры бурового или тампонажного раствора. Технология вскрытия пласта должна обеспечивать длительную его эксплуатацию и максимальный приток нефти и газа в скважину.

Применяемый способ вскрытия предопределяет форму и размеры отверстий (рис. 1.3), соединяющих внутреннюю полость эксплуатационной колонны с продуктивным пластом. Для этого используются пулевые, торпедные, кумулятивные и гидропескоструйные перфораторы.

Рис. 1.3. Форма отверстий при вскрытии с использованием различных способов перфорации:

а — пулевая; б — торпедная; в — кумулятивная; г — гидропескоструйная; 1 — колонна обсадных труб; 2 — цементное кольцо; 3 — пласт

Пулевые перфораторы опускают в скважину на специальном электрическом кабеле. При подаче электрического импульса происходит залп и в радиальном направлении выстреливаются пули диаметром 12,5 мм, которые, пробивая обсадную колонну и цементное кольцо, внедряются в продуктивный пласт. В результате образуются каналы, длина которых в зависимости от прочности породы и типа перфоратора составляет 65—150 мм.

Более эффективны торпедные перфораторы, стреляющие разрывными снарядами диаметром 22—32 мм замедленного действия, при взрыве которых образуются каверны глубиной до 100—160 мм. Недостатком и тех и других является возможность образования трещин в обсадной колонне и цементном кольце.

При использовании кумулятивных перфораторов отверстие в колонне, цементном кольце и продуктивном пласте образуется за счет прожигания их сфокусированной струей газов, возникающих при взрыве кумулятивных зарядов и движущихся со скоростью 6000—8000 м/с. При этом давление струи газа на стенку скважины составляет до 30 ГПа. Кумулятивный эффект достигается за счет создания на поверхности заряда выемки особой формы. В породе образуется сужающийся канал глубиной до 350 мм с максимальным диаметром 8—14 мм. К недостаткам этого способа вскрытия относится то, что в процессе перфорации струя газов увлекает за собой жидкость, которой заполнена скважина, и под большим давлением внедряет ее в породу пласта. При

этом происходит засорение пор пласта — кольматация, затрудняющая в дальнейшем приток нефти в скважину.

От недостатков пулевой и кумулятивной перфорации свободна гидропескоструйная перфорация. При использовании этого метода перфоратор спускают на колонне труб и с помощью специальных насосов нагнетают под давлением 15—30 МПа жидкость с песком, которая, вытекая из насадок перфоратора, постепенно разрушает колонну, цементное кольцо и породу пласта. В результате образуется коническая полость с увеличивающимся диаметром (от 30 до 60 мм) и глубиной до 1000 мм. При этом колонна не разрушается в местах, не подвергаемых воздействию потока жидкости, и не появляются трещины в цементном кольце.

После опробования скважины и испытания продуктивного пласта скважина сдается в эксплуатацию и в нее спускают подъемные трубы для подъема пластовой жидкости, закачки жидкости или газа в пласт.

Как и любое другое сооружение, скважина нуждается в уходе и ремонте, поскольку и оборудование, находящееся в ней и на устье, и стволовая часть, и фильтр рано или поздно разрушаются, изна

шиваются и перестают выполнять свои функции.

В процессе эксплуатации скважины может возникнуть необходимость перехода на новый продуктивный горизонт (т. е. другой пласт), лежащий выше или ниже уже освоенного, углубления скважины или забуривания нового ствола, идущего в бок от уже имеющегося. Помимо этого, могут возникнуть повреждения цементного кольца, смятие колонны обсадных труб, что усложняет или вообще делает невозможным дальнейшую эксплуатацию скважины.

§ 3. СПОСОБЫ ЭКСПЛУАТАЦИИ СКВАЖИН

Скважина может использоваться для различных целей, соответственно и называют ее: добывающей — если она служит для извлечения нефти или газа из пласта, нагнетательной — для закачки в пласт жидкости или газа, контрольной — для наблюдения за пластом. Одна и та же скважина в различный период эксплуатации месторождения может последовательно выполнять функции добывающей, нагнетательной или контрольной.

Способ эксплуатации скважин определяет ряд факторов, к которым прежде всего относятся: геологическое строение участка месторождения, на котором она расположена, особенность поверхности, где располагается устье скважины, материальные возможности организации, обслуживающей промысел, и т. п.

Особенности геологического строения и режима работы пласта находят отражение в двух основных показателях — пластовом давлении и дебите скважины. Причем важны не только их первоначальные значения, но и предполагаемый характер их изменения, поскольку именно они, в первую очередь, предопределяют оборудование, которое должно быть спущено и смонтировано на поверхности для эксплуатации скважины.

Помимо дебита и пластового давления существенное значение имеют физико-химические свойства пластовой жидкости — ее вязкость, содержание воды, песка, агрессивных веществ (сероводорода и углекислого газа) и др. Эти характеристики непрерывно меняются в процессе эксплуатации.

В настоящее время для эксплуатации скважин применяют две группы способов — фонтанный и механизированные.

Рис. 1.4. Схема фонтанного способа эксплуатации скважин: 1 — эксплуатационная колонна; 2 — колонна подъемных труб; 3 — фонтанная арматура

Фонтанный способ (рис. 1,4) эксплуатации может применяться в тех случаях, когда энергия пласта достаточно для подъема пластовой жидкости от забоя до по