Добавлен: 17.03.2024

Просмотров: 24

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Термограф - прибор из области метеорологии, выполняющий непрерывную регистрацию температуры. Видимо из-за данного процесса, этот термин часто употребляют в значении "терморегистратор". В основе метода измерения термографа лежит биметаллическая пластина, которая при нагреве или охлаждении изгибается в одну из сторон и по положению можно определить конкретное значение температуры с точностью в пределах одного градуса в каждую из сторон. В этом случае отклоняется стрелка, которая чертит на бумаге график температуры в течение суток для последующего анализа и изучения

Во многих точках технологического процесса требуется измерять давление. Единица измерения давления — Паскаль (Па). Для технических измерений предпочитают использовать бар. 1 бар = 105 Па.

Манометр обычно показывает давление, избыточное по отношению к атмосферному. Манометрическое давление 0 бар означает поэтому абсолютное давление 1 бар. Избыточное давление обозначают Ризб, например Ризб. = 3 бар или Р = 3 бар (изб.). Данные о давлении без индекса означают абсолютное давление.

В качестве приборов для измерения давления применяют:

У манометров воспринимающий орган представляет собой цилиндрическую либо пластинчатую пружину или сильфон из латуни.

В преобразователе давления в качестве воспринимающего органа зачастую используются тензометрические датчики, а также датчики, действие которых основано на пьезоэлектрическом эффекте, или применяются индукционные и емкостные способы измерения.

Преобразователи давления изготавливают с погрешностью 0,6%, 1% и 1,6%. Предпочтение отдается приборам с первым из названных классов точности. Для шпунтования следует использовать как минимум манометры класса 1 (во избежание превышения допустимого избыточного давления).

Регистрирующий манометр записывает давление на входе и выходе

из фильтра, регистрирует гидравлические удары и колебания давления. С его помощью выявляют необходимость устранения той или иной проблемы в ходе фильтрования.

С помощью мутномера или тур-бидиметра оценивают мутность

пива. Измерение мутности (на основе эффекта Тиндаля) осуществляется путем измерения интенсивности рассеяния света, преломляемого под определенным углом. Определение мутности существенно зависит от размера, формы и цвета частиц мути, а также от коэффициента преломления жидкости, длины волны используемого для измерения света и геометрии измерительного устройства.

Для измерения степени рассеяния света, обусловленной мутность

пива, при незначительном и среднем помутнении используют метод измерения рассеяния света, а при средних и высоких показателях мутности - измерение светопоглощения. По первому методу измеряют рассеяние света во все стороны под углом 90° (боковое рассеяние) пли 12-35° (прямое рассеяние). Чем крупнее частицы мути или короче длина волны, тем сильнее рассеяние света, особенно прямое. Для регистрации коллоидных частиц мути (размером менее 1 мкм) при текущем контроле применяют угломер в 90°. Измерение прямого рассеяния используют при наличии крупных частиц мути (размером более 1 мкм) - в частности, при контроле степени осветления пива, при перекачке сусла из вирпула на дозирование дрожжей, а также для определения оставшихся дрожжевых клеток или иных частиц мути при фильтровании. Мутность выражается в единицах ЕВС. На кизельгуровом фильтре при измерении рассеяния под углом 90° она не должна превышать 1 ед. ЕВС, а на пластинчатом фильтр-прессе - около 0,33 ед. ЕВС). При измерении под углом 12° мутность не должна превышать 0,12-0,15 ед. ЕВС.

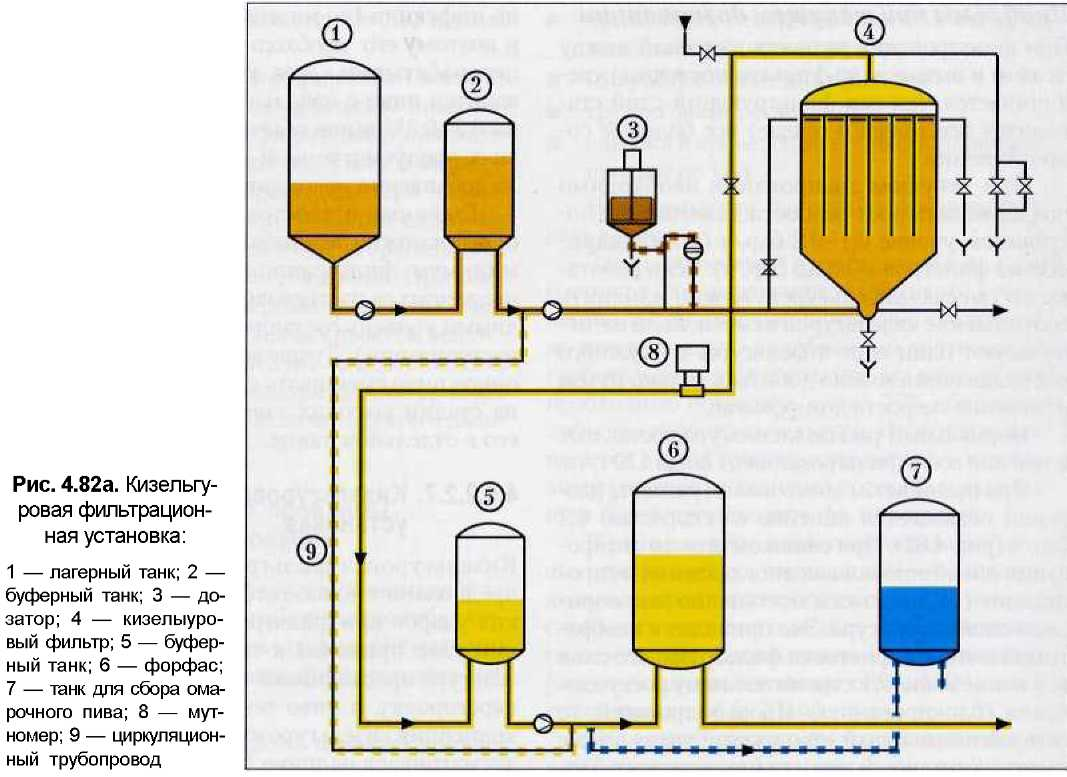

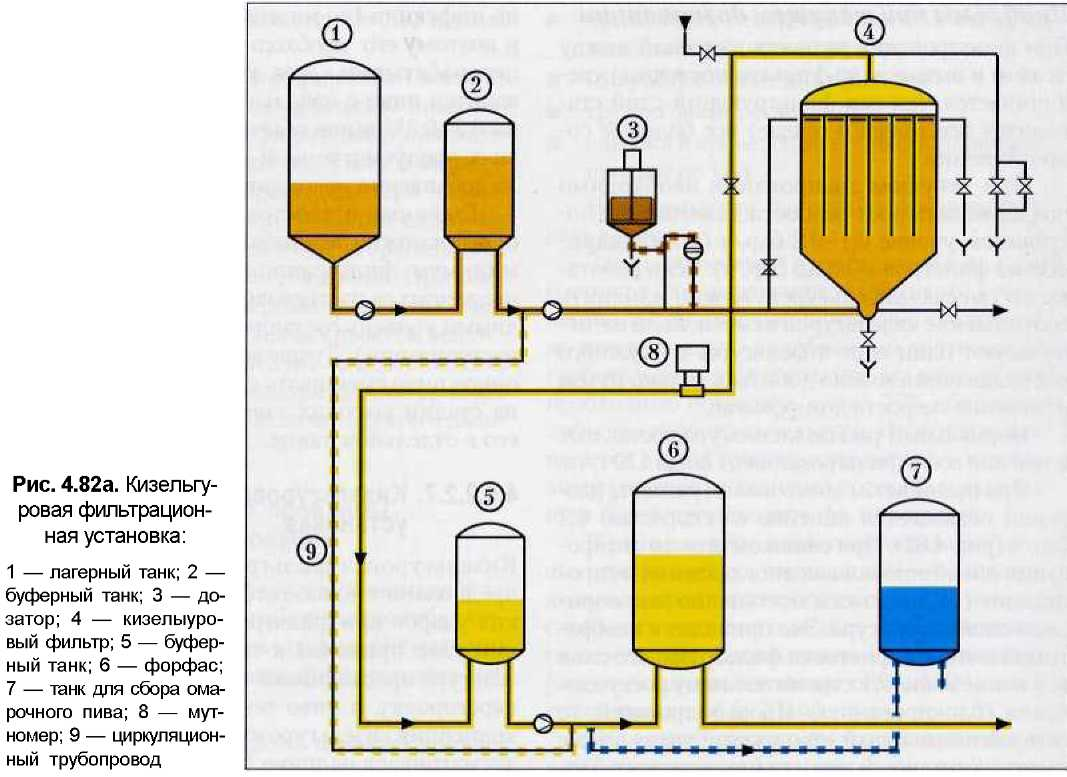

Кизельгуровая фильтрационная установка предполагает полное отсут-

ствие гидравлических ударов при фильтровании. Гидравлический удар приводит к тому, что частицы кизельгура проскакивают сквозь фильтрующую перегородку, и пиво течет мутным. Поэтому концепция кизельгурового фильтрования предусматривает наличие буферного танка до и после фильтра, благодаря чему предотвращаются гидравлические удары (рис. 4.82а, 2 и 5).

Буферные танки наполнены не полностью, а частично и имеют газовую подушку из СО2. Если мутность пива увеличивается, то мутномер (8) дает сигнал.

Установка должна самостоятельно переключаться на циркуляцию, пока мутность опять не достигнет нормальной величины.

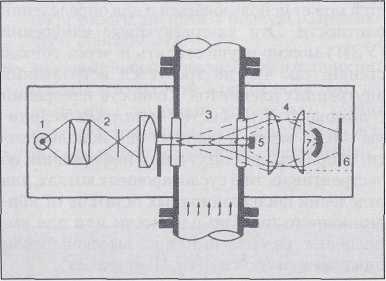

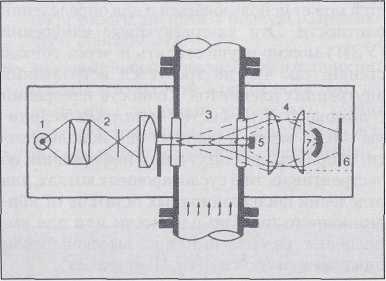

Измерение мутности — очень трудоемкий процесс, поскольку необходимо учитывать вид помутнения. В настоящее время применяются большей частью приборы, учитывающие абсорбцию и рассеяние. Источник света с точно определенными характеристиками размещается перпендикулярно направлению потока жидкости (рис. 7.14, 1), и через жидкость (3) пропускают сфокусированный луч света (2) от источника.

Pиc. 7.14. Измерение мутности:

1 — источник света; 2 — проекционная оптика; 3 — рабочая среда; 4 — принимающая оптика; 5 — детектор проходящего света; 6 — детектор рассеянного света; 7 — световая ловушка

С противоположной стороны помещают приемник (4), который регистрирует абсорбцию. С помощью детектора рассеянного света (б) принимается и оценивается рассеянный свет. Угол охвата рассеянного света важен для оценки результатов измерения (рассеянный свет 90° или 30°).

Рефрактометр, плотномер и измеритель плотности первого

сусла. Показания рефрактометра и плотности могут пересчитываться на массовую долю CB начального сусла (в процентах), что имеет большое значение для расчетов выхода пива, головного и хвостового фильтрационных остатков. Изменения плотности головного и хвостового остатков с высокой точностью регистрируются измерителем электропроводности. Определение массовой доли CB начального сусла довольно точно осуществляется при разбавлении пива с высоким содержанием начального сусла; при корректировке экстрактивности начального сусла головным и хвостовым фильтрационными остатками оно применяется ограниченно из-за разбухания частиц мути.

Содержание CO2в пиве определяется уже в отделении дображива-

ния, однако, может оказаться целесообразным автоматический контроль и регистрация этого важного показателя при фильтровании. После фильтрования необходимо задать требуемое содержание CO2, снижение которого, например, для бочкового пива при преобладающих низких температурах затруднено. Для бочкового пива рекомендуется применять шпунтование (содержание CO2 приблизительно 0,44 %) в цехе дображивания и карбонизацию (свыше 0,50 %) до показателя, заданного для бутылочного пива, с помощью полученного на предприятии CO2. Для этого используют мелкопористые металлические свечи, трубки Вентури или статический миксер. Высокотехнологичные, полностью автоматизированные карбонизирующие аппараты могут повысить содержание CO0 в пиве на 0,3 %. Карбонизаторы также применяют для поддержания постоянного содержания CO2 на определенном уровне. Карбонизатор располагают как между фильтром и сборником фильтрованного пива (или буферным танком), так и после них.

Газоанализатор на кислород, лучше всего самопишущий, распола

гают на выходе из пластинчатого фильтр-пресса, а также перед установкой розлива. Определение содержания растворенного кислорода возможно как в байпасном (10 л/ч), так и в главном трубопроводе. Для избирательного производственного контроля на линии розлива, а также в ходе других технологических стадий можно использовать портативный газоанализатор.

Поршневой насос-дозатор или индукционный расходомер дают по-

казания об объеме отфильтрованного пива отдельных сортов и (частично) о потерях при фильтровании. Кроме того, существует возможность учета расхода пива, головного и хвостового фильтрационных остатков, что позволяет вносить соответствующие корректировки.

Заключение

Контрольно-измерительные приборы за прошедшие годы были существенно усовершенствованы и дают неслыханные прежде возможности для осуществления четкого управления процессами по предварительно разработанным программам. Благодаря этому все больше исключаются источники человеческих ошибок.

Список литературы:

Во многих точках технологического процесса требуется измерять давление. Единица измерения давления — Паскаль (Па). Для технических измерений предпочитают использовать бар. 1 бар = 105 Па.

Манометр обычно показывает давление, избыточное по отношению к атмосферному. Манометрическое давление 0 бар означает поэтому абсолютное давление 1 бар. Избыточное давление обозначают Ризб, например Ризб. = 3 бар или Р = 3 бар (изб.). Данные о давлении без индекса означают абсолютное давление.

В качестве приборов для измерения давления применяют:

-

манометр со считыванием по месту или

-

преобразователь давления с дистанционной передачей сигнала.

У манометров воспринимающий орган представляет собой цилиндрическую либо пластинчатую пружину или сильфон из латуни.

В преобразователе давления в качестве воспринимающего органа зачастую используются тензометрические датчики, а также датчики, действие которых основано на пьезоэлектрическом эффекте, или применяются индукционные и емкостные способы измерения.

Преобразователи давления изготавливают с погрешностью 0,6%, 1% и 1,6%. Предпочтение отдается приборам с первым из названных классов точности. Для шпунтования следует использовать как минимум манометры класса 1 (во избежание превышения допустимого избыточного давления).

Регистрирующий манометр записывает давление на входе и выходе

из фильтра, регистрирует гидравлические удары и колебания давления. С его помощью выявляют необходимость устранения той или иной проблемы в ходе фильтрования.

С помощью мутномера или тур-бидиметра оценивают мутность

пива. Измерение мутности (на основе эффекта Тиндаля) осуществляется путем измерения интенсивности рассеяния света, преломляемого под определенным углом. Определение мутности существенно зависит от размера, формы и цвета частиц мути, а также от коэффициента преломления жидкости, длины волны используемого для измерения света и геометрии измерительного устройства.

Для измерения степени рассеяния света, обусловленной мутность

пива, при незначительном и среднем помутнении используют метод измерения рассеяния света, а при средних и высоких показателях мутности - измерение светопоглощения. По первому методу измеряют рассеяние света во все стороны под углом 90° (боковое рассеяние) пли 12-35° (прямое рассеяние). Чем крупнее частицы мути или короче длина волны, тем сильнее рассеяние света, особенно прямое. Для регистрации коллоидных частиц мути (размером менее 1 мкм) при текущем контроле применяют угломер в 90°. Измерение прямого рассеяния используют при наличии крупных частиц мути (размером более 1 мкм) - в частности, при контроле степени осветления пива, при перекачке сусла из вирпула на дозирование дрожжей, а также для определения оставшихся дрожжевых клеток или иных частиц мути при фильтровании. Мутность выражается в единицах ЕВС. На кизельгуровом фильтре при измерении рассеяния под углом 90° она не должна превышать 1 ед. ЕВС, а на пластинчатом фильтр-прессе - около 0,33 ед. ЕВС). При измерении под углом 12° мутность не должна превышать 0,12-0,15 ед. ЕВС.

Кизельгуровая фильтрационная установка предполагает полное отсут-

ствие гидравлических ударов при фильтровании. Гидравлический удар приводит к тому, что частицы кизельгура проскакивают сквозь фильтрующую перегородку, и пиво течет мутным. Поэтому концепция кизельгурового фильтрования предусматривает наличие буферного танка до и после фильтра, благодаря чему предотвращаются гидравлические удары (рис. 4.82а, 2 и 5).

Буферные танки наполнены не полностью, а частично и имеют газовую подушку из СО2. Если мутность пива увеличивается, то мутномер (8) дает сигнал.

Установка должна самостоятельно переключаться на циркуляцию, пока мутность опять не достигнет нормальной величины.

Измерение мутности — очень трудоемкий процесс, поскольку необходимо учитывать вид помутнения. В настоящее время применяются большей частью приборы, учитывающие абсорбцию и рассеяние. Источник света с точно определенными характеристиками размещается перпендикулярно направлению потока жидкости (рис. 7.14, 1), и через жидкость (3) пропускают сфокусированный луч света (2) от источника.

Pиc. 7.14. Измерение мутности:

1 — источник света; 2 — проекционная оптика; 3 — рабочая среда; 4 — принимающая оптика; 5 — детектор проходящего света; 6 — детектор рассеянного света; 7 — световая ловушка

С противоположной стороны помещают приемник (4), который регистрирует абсорбцию. С помощью детектора рассеянного света (б) принимается и оценивается рассеянный свет. Угол охвата рассеянного света важен для оценки результатов измерения (рассеянный свет 90° или 30°).

Рефрактометр, плотномер и измеритель плотности первого

сусла. Показания рефрактометра и плотности могут пересчитываться на массовую долю CB начального сусла (в процентах), что имеет большое значение для расчетов выхода пива, головного и хвостового фильтрационных остатков. Изменения плотности головного и хвостового остатков с высокой точностью регистрируются измерителем электропроводности. Определение массовой доли CB начального сусла довольно точно осуществляется при разбавлении пива с высоким содержанием начального сусла; при корректировке экстрактивности начального сусла головным и хвостовым фильтрационными остатками оно применяется ограниченно из-за разбухания частиц мути.

Содержание CO2в пиве определяется уже в отделении дображива-

ния, однако, может оказаться целесообразным автоматический контроль и регистрация этого важного показателя при фильтровании. После фильтрования необходимо задать требуемое содержание CO2, снижение которого, например, для бочкового пива при преобладающих низких температурах затруднено. Для бочкового пива рекомендуется применять шпунтование (содержание CO2 приблизительно 0,44 %) в цехе дображивания и карбонизацию (свыше 0,50 %) до показателя, заданного для бутылочного пива, с помощью полученного на предприятии CO2. Для этого используют мелкопористые металлические свечи, трубки Вентури или статический миксер. Высокотехнологичные, полностью автоматизированные карбонизирующие аппараты могут повысить содержание CO0 в пиве на 0,3 %. Карбонизаторы также применяют для поддержания постоянного содержания CO2 на определенном уровне. Карбонизатор располагают как между фильтром и сборником фильтрованного пива (или буферным танком), так и после них.

Газоанализатор на кислород, лучше всего самопишущий, распола

гают на выходе из пластинчатого фильтр-пресса, а также перед установкой розлива. Определение содержания растворенного кислорода возможно как в байпасном (10 л/ч), так и в главном трубопроводе. Для избирательного производственного контроля на линии розлива, а также в ходе других технологических стадий можно использовать портативный газоанализатор.

Поршневой насос-дозатор или индукционный расходомер дают по-

казания об объеме отфильтрованного пива отдельных сортов и (частично) о потерях при фильтровании. Кроме того, существует возможность учета расхода пива, головного и хвостового фильтрационных остатков, что позволяет вносить соответствующие корректировки.

Заключение

Контрольно-измерительные приборы за прошедшие годы были существенно усовершенствованы и дают неслыханные прежде возможности для осуществления четкого управления процессами по предварительно разработанным программам. Благодаря этому все больше исключаются источники человеческих ошибок.

Список литературы:

-

Федоренко Б.Н. /Пивоваренная инженерия: технологическое оборудование отрасли -

Новое поколение намывных фильтров/2010/ Федоренко Б.Н. -

https://ru.wikipedia.org/wiki -

https://pivnoe-delo.info/2016/08/24/sovremennaya-kizelgurovaya-filtraciya-dlya-pivovarennyx-predpriyatij -

https://zeo55.ru/kieselgur -

https://www.equipnet.ru/articles/tech/tech