Файл: Доклад Тема работы Технологический процесс изготовления детали Корпус иразработка средств технологического оснащения для его реализации.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.03.2024

Просмотров: 11

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Доклад

Тема работы: Технологический процесс изготовления детали «Корпус» и разработка средств технологического оснащения для его реализации.

Исходные данные:

-

Материал детали – серый чугун СЧ 15. -

Программа выпуска – 45 000 шт. -

Масса детали – 7,7 кг. -

Тип производства – крупносерийное.

В изделии «Клапан предохранительный» деталь «Корпус» служит для соединения остальных деталей клапана и обеспечения их правильного положения. В процессе эксплуатации корпус нагружается растягивающим усилием от пружины. Изделие «Клапан предохранительный» предназначено для защиты оборудования и трубопроводов от аварийного повышения давления путём выпуска (сброса) рабочей среды (жидкости или пара) из них в атмосферу.

Корпус изготавливается из серого чугуна СЧ15 литьём, поэтому получение конфигурации контура детали не вызывает значительных трудностей при получении заготовки. В заводском варианте заготовку получают литьем в песчано-глинистые формы по деревянным моделям с машинной формовкой, точность отливки 11, по ГОСТ Р 53464–2009. В проектируемом варианте для получения отливки корпуса клапана предохранительного применяется литьё в песчано-глинистые формы по металлическим моделям с машинной формовкой, точность отливки 10 Масса 11,3кг. Коэффициент использования металла – 0,68. Стоимость – 341 рубль.

Выбор методов обработки каждой поверхности детали осуществляется на основе данных о геометрической форме поверхности детали, её точности и качестве, данных о форме, точности и качестве поверхности заготовки. В результате для каждой поверхности детали формируется план обработки.

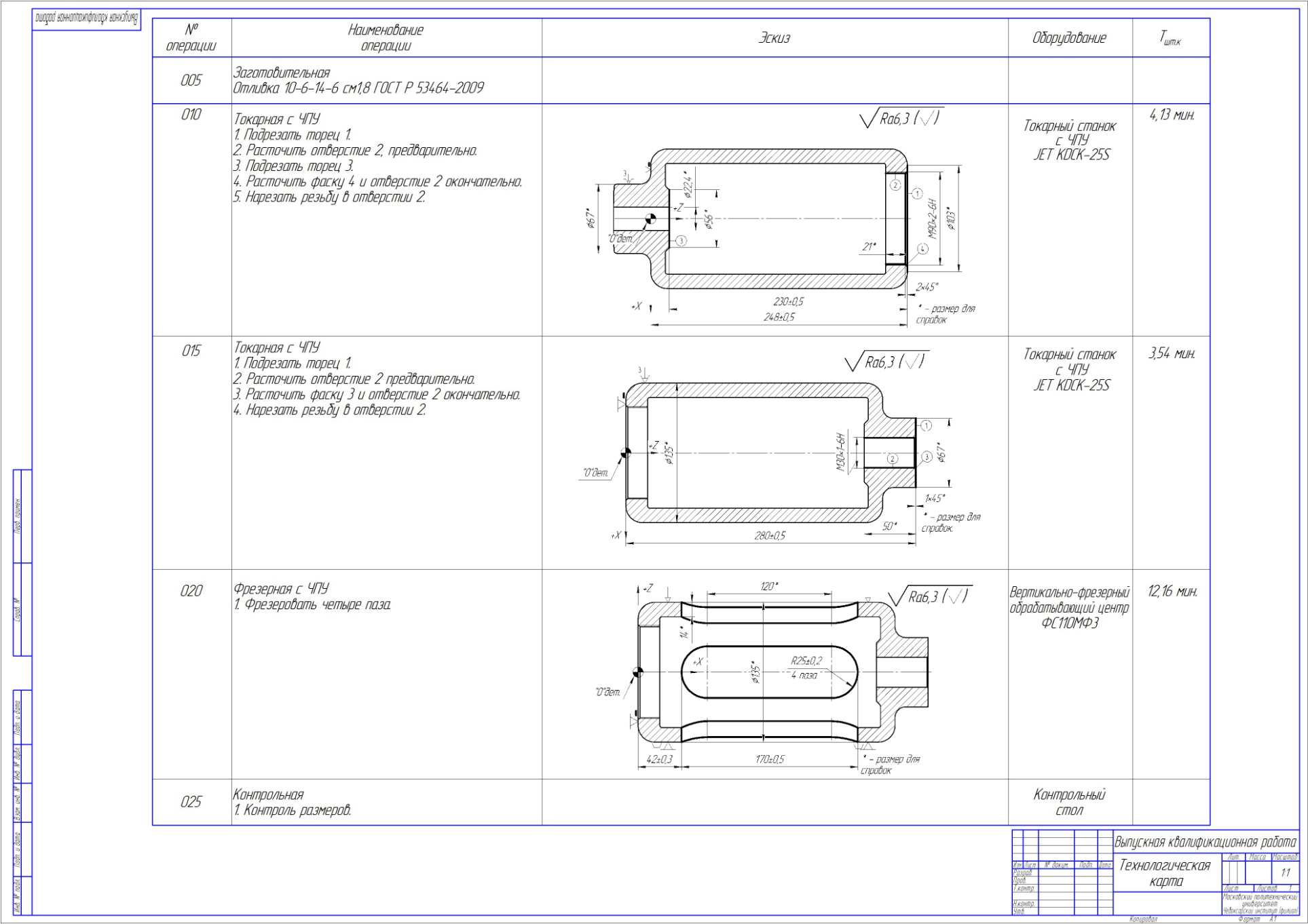

Разработана расчетно-технологическая карта на операцию 010 обработки детали. Последовательность обработки: подрезать торец 248мм; расточить отверстие Ø85,65мм предварительно; подрезать торец 230мм; расточить фаску 2х45˚ и отверстие Ø88,01мм окончательно; нарезать резьбу М90х2 в отверстии.

В конструкторской части спроектировано приспособление для фрезерования. Проектируемое приспособление предназначено для фрезерования паза на фрезерной операции на вертикально-фрезерном обрабатывающем центре ФС110МФ3.

Базирование заготовки в приспособлении происходит по наружной цилиндрической поверхности которую подвижный прижим прижимает к опорной призме. Базирование приспособления на стол станка осуществляется по плоскости плиты 14. В результате подачи воздуха в штоковую полость пневмоцилиндра, шток 25, поступательно двигаясь вправо, воздействует на подвижный прижим 17, сообщая ему поступательное движение вправо. В свою очередь прижим воздействует на заготовку прижимая ее к опорной призме. При подаче воздуха в поршневую полость цилиндра диск 4 со штоком 25, перемещаясь влево, перестает воздействовать на прижим 17 из-за чего, перемещаясь влево, он отжимает обработанную заготовку. Регулировка величины перемещения штока и прижима осуществляется с помощью гаек 36 и 37.

Спроектирован режущий инструмент фреза концевая Ø50мм, для фрезерования паза.

Произведен расчет необходимого количества оборудования: основного – 5 станков, вспомогательного 2 – станка. Средний коэффициент загрузки оборудования 84%. Произведен расчет численности работающих: основных рабочих – 10 человек, вспомогательных – 3 человека, ИТР- 1 человек.

В проектируемом участке металлорежущие станки располагаются в последовательности технологических операций, требующих одного порядка обработки. В той же последовательности образуется и движение деталей. Для перемещения деталей от станка к станку используется приводные рольганги.

Рабочие места станочников спланированы таким образом, чтобы обеспечить безопасность работающих, максимальное удобство в работе, возможность выполнения ремонта, а так же быстрой эвакуации рабочих в экстремальных случаях.

В исследовательской части раскрыта тема: «Расчет пропускной способности сборочной единицы «Клапан предохранительный»».

В экономической части рассчитана себестоимость детали. В проектном варианте стоимость детали составляет 603 рубля, в заводском – 726 рублей. Снижение трудоемкости на 23,07%. Рост производительности труда – 30%. Снижение трудоемкости – 4682,5 норм.-час. Срок окупаемости – 1,14 года.