Файл: Газовая сварка цветных металлов и сплавов Содержание страницы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.03.2024

Просмотров: 28

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

= (150 … 200)s, (3)

где s — толщина меди, мм.

Нижний предел расхода ацетилена принимают для меди толщиной до 10 мм, верхний — для меди большей толщины. Медь толщиной более 8 мм рекомендуется сваривать одновременно двумя горелками; при этом мощность подогревающей горелки определяют по формуле (6.3), а сварочной — из соотношения Va = 100s. При использовании газов-заменителей необходимо учитывать коэффициент замены. Характер пламени устанавливают из соотношения β = 1,1 … 1,2, т. е. строго нормальный.

Листовую медь толщиной до 5 мм сваривают левым способом, большей толщины — желательно правым способом. Для лучшего заполнения разделки кромок и получения шва большей высоты свариваемые листы укладывают под углом 7 … 10° к горизонтальной плоскости. Зазор должен иметь вид раскрывающихся ножниц. При сварке длинных швов желательно листы не закреплять прихватками или жесткими зажимами. При больших зазорах для устранения утечки металла рекомендуется сваривать на графитовых подкладках. Если подкладку применить нельзя, то используют прихватки.

Медь сваривают в один слой, так как уже первый слой создает жесткое закрепление, а при наложении второго слоя (при температуре горячеломкости меди 250 … 500 °С) возможно трещинообразование.

Если к сварному изделию предъявляют повышенные требования по прочности и пластичности, то шов нужно подвергать проковке: металл толщиной до 4 мм — в холодном состоянии, большей толщины — в нагретом до температуры 500 … 600 °С.

Сварка с присадочной проволокой, легированной кремнием, фосфором или серебром, без последующей проковки сварного шва обеспечивает временное сопротивление металла шва при разрыве примерно 160 … 200 МПа и угол загиба 180°.

2. Сварка латуни

Латунь подразделяют на простую и специальную. По технологическим признакам латунь делят на две группы: обрабатываемую давлением и литейную. В сварных конструкциях применяют преимущественно латунь первой группы в виде проката. Для латунных отливок сварку используют в основном в целях исправления дефектов.

Простая латунь состоит в основном из меди и цинка. Практическое применение нашли сплавы, содержащие не более 50 % цинка, которые характеризуются увеличением прочности с повышением содержания цинка при одновременном снижении коррозионной стойкости

, электрической проводимости и теплопроводности. Простые латуни подразделяют на две группы. Сплавы первой группы, так называемые α-латуни, содержат до 39 % цинка и представляют собой однородный твердый раствор цинка в меди, исключительно пластичны при комнатной температуре, легко обрабатываются глубокой вытяжкой, штамповкой, холодной прокаткой и волочением. В процессе холодного деформирования латунь нагартовывается.

Ко второй группе относят латуни, содержащие более 39 % цинка, которые состоят из α- и β-фаз, либо содержащие более 46 % цинка, которые состоят только из β-фазы. Двухфазные латуни хорошо деформируются при нагреве. В отличие от α-латуней в двухфазных латунях присутствие свинца не вызывает горячеломкости. Специальная латунь кроме меди и цинка содержит другие легирующие добавки (алюминий, никель, железо, олово, свинец, кремний, марганец).

Сварка латуни связана со значительными трудностями вследствие активного поглощения газов жидкой сварочной ванной, повышенной склонности металла шва и околошовной зоны к поро- и трещинообразованию.

Интенсивность испарения цинка зависит от его содержания в латуни и режима сварки. Испарение цинка также приводит к снижению качества сварного соединения, поскольку увеличивает пористость металла шва. Для уменьшения испарения цинка при газовой сварке используют пламя с избытком кислорода, специальные присадочные металлы и флюсы.

Технология сварки латуни. Отечественная промышленность выпускает различные присадочные проволоки для сварки латуни (ГОСТ 16130 — 90). При выборе присадочной проволоки исходят из состава основного металла и требований, предъявляемых к сварному соединению.

Примечание. Для всех случаев сварку ведут в нижнем положении ацетиленокислородным пламенем.

Для сварки простой латуни можно применять латунную проволоку той же марки, что и основной металл, с использованием флюса БМ-1, предотвращающего испарение цинка из сварочной ванны. Лучшие результаты получены при применении присадочной проволоки Л62-0,5. При этом, используя даже порошковый флюс, можно практически избежать угара цинка (испарением и окислением; угар цинка составляет 0,7 … 1,0 %).

Высокие качественные показатели сварки получены при использовании самофлюсующегося присадочного материала ЛКБО 62-0,2-0,04-0,5. Составы присадочной проволоки и механические свойства сварных соединений приведены в табл. 3 и 4.

Флюсы при сварке латуни применяют почти всегда. При сварке латуни, как правило, образуются основные оксиды, например оксиды цинка, марганца и др. Поэтому в состав применяемых флюсов входят соединения, имеющие кислую основу.

Флюсы для сварки латуни получают на основе бористых соединений с различными добавками (табл. 5). Их применяют в виде порошка, пасты и легко испаряющейся жидкости. В первых двух случаях дозированная подача флюса затруднительна.

Флюс БМ-1 можно применять для сварки латуни присадочными материалами, содержащими и не содержащими кремний. При этом пары оксида цинка не выделяются. Возможность точного дозирования флюса обеспечивает стабильные результаты сварки. Образующиеся на сварном соединении шлаки легко смываются водой.

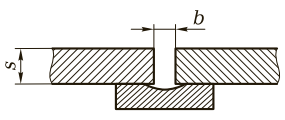

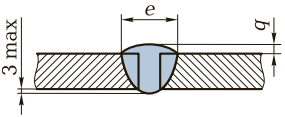

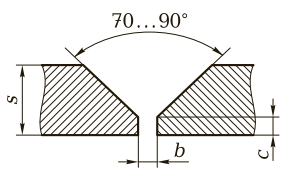

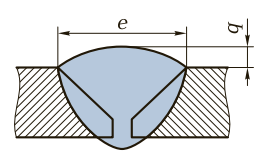

Типы сварных соединений и подготовка кромок под сварку. При газовой сварке латуни применяют в основном стыковые соединения.

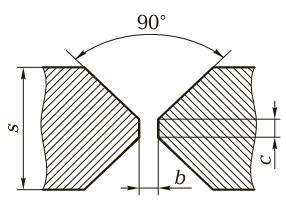

Кромки под сварку подготавливают таким образом, чтобы за один проход получить полный провар по всей толщине свариваемого металла. Основные виды подготовки кромок при газовой сварке латуни приведены в табл. 6. Для деталей малой толщины (до 2 мм) наибольшее распространение получили соединения встык с отбортовкой кромок, свариваемые без присадочного материала. При выполнении соединений из латуни толщиной 5 мм и более лучшие результаты получают при V-образной разделке кромок, позволяющей избежать многослойной сварки. Общий угол разделки кромок составляет 70 … 90°.

Перед сваркой кромки очищают механическим (напильником, проволочной щеткой, пескоструйной обработкой) и химическим (например, травлением в 10%-ном водном растворе азотной кислоты с последующей промывкой горячей водой) способами. Устанавливаемый перед сваркой латуни зазор имеет форму ножниц.

После установки зазора кромки свариваемых листов соединяют прихватками. Длина прихваток и расстояние между ними зависят от толщины свариваемого металла и длины шва. При сварке малогабаритных изделий из тонкой латуни длина прихваток составляет не более 5 мм, расстояние между ними — 50 … 100 мм. Толщина прихватки в поперечном сечении должна быть не менее 0,5 … 0,7 толщины свариваемого металла.

Режимы сварки. На качество получаемых сварных соединений влияет скорость сварки, с увеличением которой уменьшается испарение цинка. В среднем скорость ручной однослойной сварки латуни с порошковым флюсом составляет 4 … 6 м/ч.

Скорость сварки обусловливается мощностью пламени, дм3/ч:

Vа = (100 … 120)s. (6.4)

Расход ацетилена выбирают по табл. 7, при использовании газов-заменителей учитывают коэффициент замены.

Для увеличения скорости сварки, уменьшения газонасыщенности шва и увеличения степени провара изделия толщиной более 6 мм сваривают с подогревом, применяя вторую горелку обычно с наконечником № 5 или 6. Сварку ведут окислительным пламенем (β = 1,3 … 1,4). Влияние состава пламени (отношения кислорода и ацетилена на угар цинка и кремния) показано на рис. 2. Характер пламени регулируют по внешнему виду ядра.

где s — толщина меди, мм.

Нижний предел расхода ацетилена принимают для меди толщиной до 10 мм, верхний — для меди большей толщины. Медь толщиной более 8 мм рекомендуется сваривать одновременно двумя горелками; при этом мощность подогревающей горелки определяют по формуле (6.3), а сварочной — из соотношения Va = 100s. При использовании газов-заменителей необходимо учитывать коэффициент замены. Характер пламени устанавливают из соотношения β = 1,1 … 1,2, т. е. строго нормальный.

Листовую медь толщиной до 5 мм сваривают левым способом, большей толщины — желательно правым способом. Для лучшего заполнения разделки кромок и получения шва большей высоты свариваемые листы укладывают под углом 7 … 10° к горизонтальной плоскости. Зазор должен иметь вид раскрывающихся ножниц. При сварке длинных швов желательно листы не закреплять прихватками или жесткими зажимами. При больших зазорах для устранения утечки металла рекомендуется сваривать на графитовых подкладках. Если подкладку применить нельзя, то используют прихватки.

Медь сваривают в один слой, так как уже первый слой создает жесткое закрепление, а при наложении второго слоя (при температуре горячеломкости меди 250 … 500 °С) возможно трещинообразование.

Если к сварному изделию предъявляют повышенные требования по прочности и пластичности, то шов нужно подвергать проковке: металл толщиной до 4 мм — в холодном состоянии, большей толщины — в нагретом до температуры 500 … 600 °С.

Сварка с присадочной проволокой, легированной кремнием, фосфором или серебром, без последующей проковки сварного шва обеспечивает временное сопротивление металла шва при разрыве примерно 160 … 200 МПа и угол загиба 180°.

2. Сварка латуни

Латунь подразделяют на простую и специальную. По технологическим признакам латунь делят на две группы: обрабатываемую давлением и литейную. В сварных конструкциях применяют преимущественно латунь первой группы в виде проката. Для латунных отливок сварку используют в основном в целях исправления дефектов.

Простая латунь состоит в основном из меди и цинка. Практическое применение нашли сплавы, содержащие не более 50 % цинка, которые характеризуются увеличением прочности с повышением содержания цинка при одновременном снижении коррозионной стойкости

, электрической проводимости и теплопроводности. Простые латуни подразделяют на две группы. Сплавы первой группы, так называемые α-латуни, содержат до 39 % цинка и представляют собой однородный твердый раствор цинка в меди, исключительно пластичны при комнатной температуре, легко обрабатываются глубокой вытяжкой, штамповкой, холодной прокаткой и волочением. В процессе холодного деформирования латунь нагартовывается.

Ко второй группе относят латуни, содержащие более 39 % цинка, которые состоят из α- и β-фаз, либо содержащие более 46 % цинка, которые состоят только из β-фазы. Двухфазные латуни хорошо деформируются при нагреве. В отличие от α-латуней в двухфазных латунях присутствие свинца не вызывает горячеломкости. Специальная латунь кроме меди и цинка содержит другие легирующие добавки (алюминий, никель, железо, олово, свинец, кремний, марганец).

Сварка латуни связана со значительными трудностями вследствие активного поглощения газов жидкой сварочной ванной, повышенной склонности металла шва и околошовной зоны к поро- и трещинообразованию.

Интенсивность испарения цинка зависит от его содержания в латуни и режима сварки. Испарение цинка также приводит к снижению качества сварного соединения, поскольку увеличивает пористость металла шва. Для уменьшения испарения цинка при газовой сварке используют пламя с избытком кислорода, специальные присадочные металлы и флюсы.

Технология сварки латуни. Отечественная промышленность выпускает различные присадочные проволоки для сварки латуни (ГОСТ 16130 — 90). При выборе присадочной проволоки исходят из состава основного металла и требований, предъявляемых к сварному соединению.

| Таблица 3. Химический состав присадочных проволок для сварки латуни | ||||||||||

| Марка проволоки | Содержание, мас. % | |||||||||

| Kомпоненты (остальное — цинк) | Примеси, не более | |||||||||

| Медь | Kремний | Бор | Олово | Свинец | Железо | Сурьма | Висмут | Фосфор | ||

| Л63 | 60,5 … 63,5 | — | — | — | 0,08 | 0,15 | 0,005 | 0,002 | 0,01 | |

| Л62-0,5 | 60,5 … 63,5 | 0,3 … 0,7 | — | — | 0,08 | 0,15 | 0,005 | 0,002 | 0,01 | |

| ЛОK 59-1-0,3 | 58 … 60 | 0,2 … 0,4 | — | 0,7 … 1,0 | 0,10 | 0,15 | 0,010 | 0,003 | 0,01 | |

| ЛKБО 62-0,2-0,04-0,5 | 60,5 … 63,5 | 0,1 … 0,3 | 0,03 … 0,10 | 0,03 … 0,07 | 0,10 | 0,15 | 0,005 | 0,002 | 0,01 | |

| Таблица 4. Рекомендуемые технологические условия сварки и механические свойства сварного соединения из латуни | |||||

| Марка проволоки | Толщина, мм, и марка основного металла | Флюс | Предел прочности металла шва при растяжении, МПа | Угол изгиба, …° | Ударная вязкость металла шва, кДж/м2 |

| Л62-0,5 | 3 … 4, Л63 | Прокаленная бура | 380 | 180 | 65 |

| Л63 | 3 … 4, Л63 | БМ-1, прокаленная бура | 320 | 180 | 65 |

| ЛОK 59-1-0,3 | 1 … 4, ЛО63 | Прокаленная бура | 380 | 160 | 60 |

| ЛKБО 62-0,2-0,04-0,5 | 2, Л63 | — | 380 | 180 | 65 |

Примечание. Для всех случаев сварку ведут в нижнем положении ацетиленокислородным пламенем.

Для сварки простой латуни можно применять латунную проволоку той же марки, что и основной металл, с использованием флюса БМ-1, предотвращающего испарение цинка из сварочной ванны. Лучшие результаты получены при применении присадочной проволоки Л62-0,5. При этом, используя даже порошковый флюс, можно практически избежать угара цинка (испарением и окислением; угар цинка составляет 0,7 … 1,0 %).

Высокие качественные показатели сварки получены при использовании самофлюсующегося присадочного материала ЛКБО 62-0,2-0,04-0,5. Составы присадочной проволоки и механические свойства сварных соединений приведены в табл. 3 и 4.

Флюсы при сварке латуни применяют почти всегда. При сварке латуни, как правило, образуются основные оксиды, например оксиды цинка, марганца и др. Поэтому в состав применяемых флюсов входят соединения, имеющие кислую основу.

Флюсы для сварки латуни получают на основе бористых соединений с различными добавками (табл. 5). Их применяют в виде порошка, пасты и легко испаряющейся жидкости. В первых двух случаях дозированная подача флюса затруднительна.

Флюс БМ-1 можно применять для сварки латуни присадочными материалами, содержащими и не содержащими кремний. При этом пары оксида цинка не выделяются. Возможность точного дозирования флюса обеспечивает стабильные результаты сварки. Образующиеся на сварном соединении шлаки легко смываются водой.

Типы сварных соединений и подготовка кромок под сварку. При газовой сварке латуни применяют в основном стыковые соединения.

Кромки под сварку подготавливают таким образом, чтобы за один проход получить полный провар по всей толщине свариваемого металла. Основные виды подготовки кромок при газовой сварке латуни приведены в табл. 6. Для деталей малой толщины (до 2 мм) наибольшее распространение получили соединения встык с отбортовкой кромок, свариваемые без присадочного материала. При выполнении соединений из латуни толщиной 5 мм и более лучшие результаты получают при V-образной разделке кромок, позволяющей избежать многослойной сварки. Общий угол разделки кромок составляет 70 … 90°.

Перед сваркой кромки очищают механическим (напильником, проволочной щеткой, пескоструйной обработкой) и химическим (например, травлением в 10%-ном водном растворе азотной кислоты с последующей промывкой горячей водой) способами. Устанавливаемый перед сваркой латуни зазор имеет форму ножниц.

| Таблица 5. Флюсы для газовой сварки латуни | |||

| Номер или марка флюса | Состав флюса | Способ приготовления | |

| Kомпонент | Содержание, мас. % | ||

| 1 | Бура | 100 | — |

| 2 | Борная кислота Бура Ортофосфат натрия | 35 50 15 | Перемешивание в мельнице или ступке |

| 3 | Бура Борная кислота | 20 80 | — |

| БМ-1 | Метилборат Метиловый спирт | 70 30 | Ректификация |

После установки зазора кромки свариваемых листов соединяют прихватками. Длина прихваток и расстояние между ними зависят от толщины свариваемого металла и длины шва. При сварке малогабаритных изделий из тонкой латуни длина прихваток составляет не более 5 мм, расстояние между ними — 50 … 100 мм. Толщина прихватки в поперечном сечении должна быть не менее 0,5 … 0,7 толщины свариваемого металла.

Режимы сварки. На качество получаемых сварных соединений влияет скорость сварки, с увеличением которой уменьшается испарение цинка. В среднем скорость ручной однослойной сварки латуни с порошковым флюсом составляет 4 … 6 м/ч.

Скорость сварки обусловливается мощностью пламени, дм3/ч:

Vа = (100 … 120)s. (6.4)

Расход ацетилена выбирают по табл. 7, при использовании газов-заменителей учитывают коэффициент замены.

Для увеличения скорости сварки, уменьшения газонасыщенности шва и увеличения степени провара изделия толщиной более 6 мм сваривают с подогревом, применяя вторую горелку обычно с наконечником № 5 или 6. Сварку ведут окислительным пламенем (β = 1,3 … 1,4). Влияние состава пламени (отношения кислорода и ацетилена на угар цинка и кремния) показано на рис. 2. Характер пламени регулируют по внешнему виду ядра.

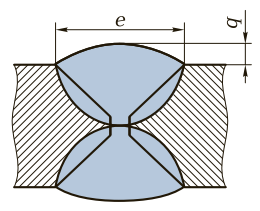

| Таблица 6. Размеры конструктивных элементов кромок стыковых соединений под газовую сварку латуни | |||||||||

| Условное обозначение | Форма подготовки кромок | Характер шва | Kонструктивные элементы | Размеры, мм | |||||

| подготовленных кромок деталей | шва | s | b | c | e | q | |||

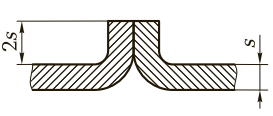

| С1 | С отбортовкой двух кромок | Односто-ронний |  |  | 0,5 … 1,0 | — | — | 2 … 4 | 2 … 4 |

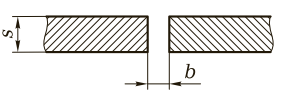

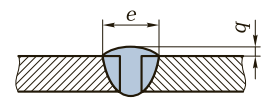

| С2 | Без скоса кромок |  |  | 1,0 … 6,0 | 0,5 … 2,0 | — | 4 … 12 | 1 … 2 | |

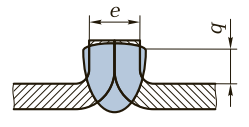

| С3 | Со скосом двух кромок |  |  | 3,0 … 5,0 | 2,0 … 3,0 | — | 6 … 10 | 1 … 2 | |

| С4 | Со скосом двух кромок | Односто-ронний |  |  | 6 … 15 | 2 … 4 | 1 … 1,5 | 10 … 25 | 2 … 3 |

| С5 | С двумя симметрич-ными скосами двух кромок | Двусто-ронний |  |  | 15 … 25 | 2 … 4 | 2 … 4 | 15 … 30 | 2 … 3 |