Файл: Газовая сварка цветных металлов и сплавов Содержание страницы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.03.2024

Просмотров: 27

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| Таблица 7. Режимы газовой сварки латуни | |||||||

| Толщина свариваемых деталей, мм | Диаметр присадочной проволоки, мм | Номер наконечника горелки по ГОСТ 1077 — 79Е | Расход, дм3/ч | ||||

| Ацетиленокислородное пламя | Пропан-бутанокислородное пламя | ||||||

| Ацетилен | Kислород | Пропанбутановая смесь | Kислород | ||||

| До 0,5 | — | 1 | 30 … 90 | 40 … 130 | 20 … 50 | 200 | |

| 1,0 … 2,0 | 2,0 | 2; 3 | 180 … 380 | 250 … 630 | 100 … 230 | 400 … 600 | |

| 2,1 … 3,0 | 3,0 | 4 | 350 … 580 | 600 … 810 | 215 … 350 | 600 … 1 200 | |

| 3,1 … 4,0 | 4,0 | 4; 5 | 580 … 920 | 810 … 1 300 | 350 … 550 | 1 200 … 2 000 | |

| 5,1 … 6,0 | 5,0 | 5; 6 | 790 … 1 400 | 1 100 … 1 920 | 475 … 800 | 2 000 … 3 500 | |

| 7,1 … 10,0 | 8,0 | 7 | 1 270 … 2 000 | 1 780 … 2 800 | — | — | |

В качестве присадочного материала для сварки латуни применяют проволоку или прутки. Пламя горелки должно быть направлено так, чтобы конец ядра пламени находился на расстоянии 10 … 15 мм от поверхности ванны. Нельзя касаться ядром поверхности присадочного прутка и сварочной ванны, так как это вызывает перегрев расплавленного металла и поглощение им водорода. Конец присадочного прутка может быть погружен в расплавленную ванну. Угол наклона мундштука горелки к поверхности свариваемого металла в зависимости от толщины металла составляет 30 … 90° и может изменяться в зависимости от степени нагрева изделия. Производительность процесса сварки зависит от угла наклона мундштука: она тем выше, чем больше этот угол.

Латунь сваривают, как правило, левым способом в один слой с проваром кромок на всю толщину металла. При сварке латуни толщиной более 3 мм полный провар получают наложением с обратной стороны металла шва подварочного шва. При толщине 5 мм и более применяют технологическую подкладку из латуни или меди (остающаяся) либо коррозионно-стойкой стали (съемная).

Учитывая склонность латуни к горячеломкости, необходимо уменьшить сварочные деформации, например, применением метода ступенчатой и обратно-ступенчатой сварки.

Сварку латуни выполняют чаще в нижнем положении. Вследствие высокой жидкотекучести латуни ее сварка в горизонтальном и вертикальном положениях затруднительна. В потолочном положении латунь сваривают очень редко и только при ремонтных работах, когда положение шва изменять нельзя. Применение кремнистого присадочного материала, особенно в сочетании с газообразным флюсом БМ-1, позволяет сваривать латунь во всех пространственных положениях благодаря образованию вязкой шлаковой пленки на поверхности ванны.

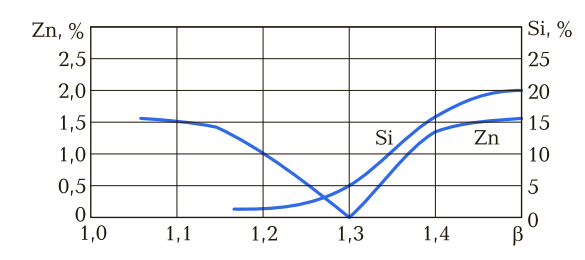

Рис. 2. Зависимость угара цинка Zn и кремния Si из металла шва при сварке латуни Л63 от состава пламени

Латунь в вертикальном положении следует сваривать снизу вверх левым способом, направляя пламя под углом 45° к свариваемым кромкам, как бы поддерживая пламенем каплю расплавленного металла. Присадочный пруток при этом наклонен к свариваемым кромкам под углом 45° и с направлением пламени образует угол 90°.

При газофлюсовой сварке латуни применяют флюс БМ-1, подаваемый в пламя горелки автоматически с помощью установки КГФ-3-71. Использование флюса БМ-1 практически мало изменяет технологический процесс сварки. При этом в качестве горючего газа рекомендуется применять ацетилен. Использование газов-заменителей резко снижает активность флюса. Отношение расходов кислорода и ацетилена β = 1,1 … 1,4 обеспечивает бездымный процесс сварки и высокие механические свойства металла шва. При оптимальном расходе флюса, составляющем 20 … 40 г/кг наплавленного металла (три-четыре деления флюсопитателя), пламя имеет ярко-зеленый цвет. Газофлюсовая сварка рекомендуется прежде всего для получения ответственных изделий, а также изделий, на которые должны быть нанесены гальванические покрытия. Кроме того, этот метод сварки следует применять в тех случаях, когда необходимо получить одноцветное сварное соединение.

Обработка соединений после сварки. Проковку шва применяют в промышленной практике для уплотнения металла шва и его поверхностного упрочнения ручным алюминиевым молотком или пневмомолотком. При этом повышается предел выносливости сварных соединений при циклических нагрузках.

Латуни, содержащие менее 60 % меди ((α + β)-латуни), можно проковать при температуре 650 °С; латуни, содержащие более 60 % меди (α-латуни), подвергают проковке в холодном состоянии; при этом выпуклость (усиление) шва заглаживают заподлицо с основным металлом, металл шва упрочняется наклепом.

Низкотемпературным отжигом (при температуре 270 … 300 °С) снимают остаточные напряжения, возникающие в процессе изготовления латунных сварных конструкций, не изменяя структуры металла. Такой отжиг предохраняет латунь от последующего коррозионного растрескивания.

Швы после сварки зачищают химическим или механическим (зубилом, механической щеткой) способом в основном для улучшения внешнего вида изделия. Кроме того, в отдельных случаях остатки флюса могут вызывать коррозию металла, потому их удаляют с поверхности шва.

Шлаки, образующиеся на сварном соединении после сварки с флюсом БМ-1, смывают водой. Окалину после отжига удаляют травлением в растворе следующего состава: 50 г серной кислоты и 140 г хромпика на 1 л воды. После травления сварное изделие промывают раствором соды (при температуре 40 … 60 °С), а затем водой.

3. Сварка бронзы

Бронза — это медный сплав, в котором основными легирующими компонентами являются олово, алюминий, марганец, кремний, бериллий, железо и другие элементы. Бронзу подразделяют на оловянную, в которой преобладающим легирующим компонентом является олово, и безоловянную, не содержащую олова в качестве легирующего компонента. Свойства бронзы, в том числе свариваемость, обусловлены основными легирующими добавками.

Оловянная бронза — это сплав меди с оловом, а также более сложный медно-оловянный сплав с добавками фосфора, цинка, никеля и других элементов. В технических сплавах содержится 3 … 14 %, реже — до 20 % олова. Для обработки давлением применяют сплавы, содержащие до 8 % олова.

Для уменьшения или полного устранения сварочных напряжений и деформаций необходим местный или общий нагрев литой бронзы до температуры 500 … 600 °С. Общий нагрев осуществляют в специальных жаровнях, горнах или печах

, местный — пламенем сварочной горелки. Сваривать рекомендуется ацетиленокислородным пламенем, которое должно быть мягким, с низким давлением кислорода. Для уменьшения угара олова основной металл и сварочную ванну необходимо нагревать, отступая от ядра пламени на 7 … 10 мм.

Мощность горелки, т. е. расход ацетилена, дм3/ч:

Vа = (70 … 120)s. (6.5)

Пламя должно быть нормальным; избыток в нем кислорода способствует выгоранию олова, а избыток ацетилена приводит к газовой пористости в наплавленном металле.

При наличии трещин и крупных раковин с поверхности необходимо удалить остатки формовочной смеси и шлака до появления чистого металла. Рекомендуется V-образная разделка кромок. В зависимости от глубины дефекта угол раскрытия составляет 60 … 90°. При наличии сквозных трещин скос кромок выполняют с притуплением 3 … 4 мм.

В качестве присадочных прутков используют бронзу, состав которой близок к составу основного металла. Выпускают тянутые или прессованные прутки диаметром 5 … 12 мм. В отдельных случаях, когда допускается разнородность по цвету и свойствам наплавленного и основного металлов, можно применять латунные присадочные прутки (табл. 8).

В процессе сварки олово окисляется, поэтому в присадочной проволоке его должно быть на 1 … 2 % больше, чем в основном металле. В качестве присадочного материала рекомендуется бронза БрОФ6,5-0,4. Для сварки оловяной бронзы применяют те же флюсы, что и при сварке меди. Для улучшения свойств сварного соединения рекомендуется отжиг отливок.

Безоловянная бронза (алюминиевая, кремниевая) редко подвергается газовой сварке. Алюминиевая бронза содержит обычно до 10 % алюминия, дополнительно легируют железом, марганцем и никелем. Алюминиевая бронза имеет высокие антифрикционные свойства, морозостойкая, немагнитна, отличается пониженной свариваемостью. Основные трудности при сварке алюминиевой бронзы, особенно при содержании более 5 % алюминия, связаны с образованием тугоплавкого оксида алюминия А12О3, оседающего при сварке на дно жидкой ванны. Газовая сварка не дает устойчивых результатов, поэтому ее редко применяют.

Предварительный нагрев детали до температуры 350 … 400 °С намного облегчает и ускоряет ее сварку. В качестве присадочного материала применяют прутки того же состава, что и основной металл, с пониженным содержанием алюминия (менее 5 %). Можно применять флюсы, рекомендуемые для сварки меди.