Файл: Газовая сварка цветных металлов и сплавов Содержание страницы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.03.2024

Просмотров: 31

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При толщине более 20 мм используют соединения с двумя симметричными скосами двух кромок и тем же углом раскрытия. Притупление кромок в обоих последних случаях изменяется на 1,5 … 3,0 мм в зависимости от толщины металла.

Тавровые соединения допускаются в отдельных случаях при условии полного проплавления вертикально расположенной детали (стенки).

Разделку кромок выполняют на строгальных и фрезерных станках. После разделки с кромок удаляют заусенцы, так как при сварке они препятствуют одновременному расплавлению кромок свариваемой детали.

Очистка деталей. Детали перед сваркой тщательно очищают от грязи, краски и масел с помощью напильников, шаберов и проволочных металлических щеток, изготовленных из стальной проволоки диаметром не более 0,15 мм (чтобы не получить грубых царапин на поверхностях деталей). Можно применять ручные щетки, а также щетки, насаженные на электрическую или пневматическую дрель. Не разрешается механическая очистка деталей, изготовленных из плакированных алюминиевых сплавов. Использование для очистки абразивных инструментов (шлифовальных кругов и шкурок) не допускается.

Очистке подвергают участок, примыкающий к свариваемой кромке, шириной 25 … 30 мм.

При необходимости обработки большого числа деталей их очищают обезжириванием и травлением. Для обезжиривания используют органические растворители, например бензин, дихлорэтан, ацетон. Часто применяют 5%-ный водный раствор гидроксида натрия. Выдержка в этом растворе должна быть непродолжительной (1 … 2 мин), так как гидроксид натрия взаимодействует с алюминием. Обезжиренные детали промывают в теплой воде (температура не ниже 25 °С) и протирают жесткими волосяными щетками.

Травление осуществляют при комнатной температуре в 15%-ном водном растворе азотной кислоты при температуре 60 … 65 °С в течение 2 … 5 мин или в 30%-ном водном растворе азотной кислоты в течение 1 … 2 мин для нейтрализации остатков щелочи. Затем детали промывают в теплой воде, протирают жесткими волосяными щетками или тряпками и сушат при температуре 60 °С до окончательного удаления влаги.

Очищенные детали рекомендуется подвергать сварке не позднее чем через 8 ч после окончания очистки. В противном случае кромки могут вновь окислиться. Непосредственно перед сваркой соединяемые кромки рекомендуется зачищать металлической щеткой или шабером.

Сборка. Детали, подготовленные к сварке, устанавливают и закрепляют таким образом, чтобы получить хороший провар. Стыковые соединения следует выполнять с зазорами (табл. 13); при этом зазор должен быть равномерным по всей длине шва.

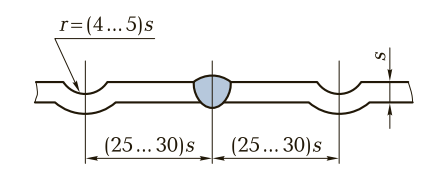

В целях предотвращения чрезмерных деформаций при сварке замкнутых конструкций, например баков из тонкостенного материала толщиной до 1,2 мм, на деталях выполняют зиги (рис. 3). В результате нагрева при сварке они выпрямляются, что способствует уменьшению деформаций и напряжений в сварном соединении.

При сварке деталей малой толщины постоянство зазора в стыковом соединении обеспечивают в основном прихваткой. Прихватку выполняют присадочным материалом, который в дальнейшем используют для сварки деталей. Расстояние между отдельными прихватками и их размеры приведены в табл. 13.

Для соединения встык деталей с отбортованными кромками расстояние между прихватками увеличивают вдвое по сравнению с указанным в табл. 13. В зависимости от конструктивных особенностей изделия и условий сварки приведенные в табл. 13 значения параметров могут быть уточнены. Места под прихватки подвергают предварительному равномерному нагреву. Прихватки должны иметь возможно меньшие площадь и высоту, чтобы при последующей сварке не возникло местных утолщений на сварном шве. При выполнении прихваток соединяемые детали должны быть жестко закреплены в специальных приспособлениях, исключающих их взаимное смещение. Прихватки следует выполнять, начиная от середины стыка.

| Таблица 13. Зависимость зазоров и размеров прихваток от толщины свариваемых встык деталей из алюминиевых сплавов | ||||

| Толщина детали, мм | Зазор между деталями, мм | Расстояние между прихватками, мм | Размеры прихватки, мм | |

| Высота | Длина | |||

| До 1,5 | 0,5 … 1,0 | 20 … 30 | 1,0 … 1,5 | 2 … 4 |

| 1,5 … 3,0 | 0,8 … 2,0 | 30 … 50 | 1,5 … 2,5 | 4 … 6 |

| 3 … 5 | 1,8 … 3,0 | 50 … 80 | 2,5 … 4,0 | 6 … 8 |

| 5 … 10 | 2,5 … 4,0 | 80 … 120 | 4 … 6 | 8 … 12 |

| 10 … 25 | 3,5 … 5,0 | 120 … 200 | 6 … 12 | 12 … 26 |

| Свыше 25 | 4,5 … 6,0 | 200 … 360 | 12 … 20 | 26 … 60 |

Если стыковые соединения деталей из листового материала сваривают без прихваток, то детали необходимо собирать с зазором, который постепенно увеличивается к концу стыка.

Подготовка к сварке деталей из литейных алюминиевых сплавов принципиально не отличается от подготовки деталей из деформируемых сплавов. Сваркой устраняют такие дефекты отливок, как трещины, усадочные и газовые раковины, включения, рыхлости, обнаруженные до механической обработки и после нее, неправильно просверленные отверстия, недостаточная толщина стенок, вызванная недоливом или возникшая в результате брака при механической обработке. Заварка дефектов отливок допускается на участках, доступных для сварки и последующего контроля.

Перед заваркой бракованные отливки очищают от формовочных материалов и подвергают пескостройной обработке после

Рис. 3. Увеличение жесткости листа толщиной s из алюминиевого сплава в зоне сварки с помощью зигов радиусом r

удаления литников и выпоров. Детали, поступающие на заварку после эксплуатации, очищают от загрязнений, краски, масел обезжириванием с последующей механической обработкой мест, подлежащих заварке, или их зачистке шарошками. Впитавшиеся в поры отливки остатки масел выжигают. При ремонте литых алюминиевых деталей такой же обработке подвергают не только сами детали, но и их отломившиеся куски.

Для разделки дефектных мест используют шарошки, пневмозубила, сверла и другие инструменты. Если стенка детали имеет малую толщину, то трещину в ней подготавливают к заварке без скоса кромок. Концы сквозной трещины засверливают сверлом диаметром 6 … 8 мм на всю толщину стенки. Если же трещина не сквозная, то ее засверливают на глубину, превышающую глубину трещины на 2 … 3 мм. При большой толщине стенки литой детали трещину разделывают путем скоса ее кромок на всю длину с получением V-образной канавки с углом раскрытия, равным 90°. Дно образовавшейся канавки должно быть скругленным. В ее основании оставляют притупление не менее 3 мм. Раковины, шлаковые включения и рыхлости разделывают до полного удаления дефектного металла. Наряду с режущими инструментами для разделки дефектных мест можно использовать пламя газовой горелки.

Режимы сварки. Часовой расход ацетилена в зависимости от толщины свариваемых деталей приведен в табл. 14.

Пламя горелки при сварке алюминиевых сплавов должно быть нормальным. В отдельных случаях допускается небольшой избыток ацетилена. При большом избытке ацетилена в швах может возникнуть пористость в швах.

| Таблица 14. Режимы газовой сварки алюминия и его сплавов | |||

| Толщина металла, мм | Зазор, мм | Расстояние между прихватками, мм | Диаметр присадочной проволоки, мм |

| 1,0 … 1,5 | 0,5 … 1,0 | 20 … 30 | 1,5 … 2,5 |

| 1,6 … 3,0 | 0,8 … 2,0 | 30 … 50 | 2,5 … 3,0 |

| 3,1 … 5,0 | 1,8 … 3,0 | 50 … 80 | 3,0 … 4,0 |

| 5,1 … 10 | 2,5 … 4,0 | 80 … 120 | 4,0 … 6,0 |

| 10,1 … 15 | 3,5 … 5,0 | 120 … 210 | 6,0 … 8,0 |

Нельзя допускать избытка кислорода, который благоприятствует образованию оксида алюминия. Во время сварки пламя горелки должно быть расположено таким образом, чтобы конец его ядра находился на расстоянии 3…5 мм от поверхности расплавленного металла. Сварка ядром пламени не допускается. Присадочный материал должен плавиться только в пределах сварочной ванны расплавленного металла шва.

Угол наклона мундштука горелки к поверхности свариваемых деталей в начале сварки должен составлять примерно 90°. Затем, по мере нагрева деталей, в зависимости от их толщины угол наклона при сварке деформируемых сплавов может изменяться от 30 до 45° при толщине деталей до 5 мм и от 45 до 60° при толщине более 5 мм. При заварке дефектов литья угол наклона мундштука горелки сначала устанавливают равным 90°, а затем постепенно, по мере прогрева доводят до 45 … 60°. Угол наклона присадочного прутка во всех случаях составляет 40 … 60°.

Способ газовой сварки выбирают в зависимости от толщины деталей s. При s ≤ 5 мм чаще применяют левый способ; при s > 5 мм сварку можно выполнять правым способом.