Файл: 1 Механические примеси 2 Общие сведения о газокомпрессорной станции.docx

Добавлен: 19.03.2024

Просмотров: 19

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

| Введение 1 Механические примеси 2 Общие сведения о газокомпрессорной станции 3 Очистка газа от механических примесей 3.1 Способы очистки 3.2 Аппараты сухой очистки 3.2.1 Гравитационные сепараторы 3.2.2 Циклонные пылеуловители 3.2.3 Фильтры-сепараторы 3.2.4 Очистка газов в электрическом поле 3.3 Аппараты влажной очистки 4 Расчет газового фильтра-сепаратора 4.1 Гидравлический расчет 4.2 Механический расчет 5 Эксплуатация пылеуловителей и сепараторов Заключение Список используемых источников Чертеж | 6 7 10 13 13 13 13 15 17 19 21 24 24 25 28 31 32 33 |

Введение

Нормальная работа технологического оборудования и качество выпускаемой продукции во многом зависят от содержания в газе не только влаги и кислых компонентов, но и механических примесей. Наличие механических примесей способствует истиранию металла, вызывает его износ, приводит к выводу из строя уплотнительных колец, клапанов и гильз цилиндров поршневых компрессоров, снижает их КПД. Механические примеси отлагаются также на поверхности труб холодильников и резко снижают их коэффициент теплопередачи.

При добыче и транспортировке в природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат тяжелых углеводородов, вода, масло и т.д. Источником загрязнения природного газа является призабойная зона скважины, постепенно разрушающаяся и загрязняющая газ. Подготовка газа осуществляется на промыслах, от эффективности работы которых зависит и качество газа. Механические примеси попадают в газопровод как в процессе его строительства, так и при эксплуатации.

Один из важнейших этапов перекачки природного газа является его товарный вид, который должен соответствовать мировому рынку, с такой точки зрения выяснится, что природный газ надо очищать от механических примесей не только на месторождении, но и на всем пути его дороги до потребителя, что и определяет актуальность курсового проекта.

Цель курсового проекта – определить основные способы очистки газа от механических примесей на газокомпрессорной станции.

Задачи курсового проекта:

-

Изучить состав механических примесей и мероприятия по определению содержания примесей в газе. -

Рассмотреть состав газокомпрессорной станции и место системы очистки в ней. -

Описать основные способы очистки газа от примесей.

1 Механические примеси

Механические примеси – твердые, жидкие и газообразные вещества, входящие в состав газа и снижающие его теплоту сгорания.

Механические примеси бывают:

-

твердые вещества, а именно различные сложные химические вещества (окись алюминия, соединения кремния, железа, кальция, магния, серы и др.); -

жидкие и газообразные – вода, ее пары солей, образовавшихся при высоком давлении.

Определение содержания механических примесей проводят в периодическом или непрерывном режиме.

В периодическом режиме определение проводят с использованием гравиметрического метода или с использованием переносных автоматизированных анализаторов механических примесей (далее – автоматические анализаторы). Периодичность определения устанавливается согласно требованиям ГОСТ 5542, ГОСТ 27577 или других нормативно-технических документов, регламентирующих определение содержание механических примесей в ПГ.

Определение содержания механических примесей в непрерывном режиме проводят с использованием автоматизированных стационарных анализаторов механических примесей.

Определение содержания механических примесей в периодическом режиме. Гравиметрический метод измерений основан на определении массы взвешенных частиц, задержанных фильтром при прохождении через него определенного объема пробы ПГ, приведенного к стандартным условиям (температура 293,15 К и давление 101,325 кПа), и последующем вычислении значения массовой концентрации механических примесей в мг/м3

.

Гравиметрический метод может быть реализован в режимах краткосрочного или накопительного отбора пробы.

Краткосрочный режим отбора пробы применяют при возможности пропускания через фильтр объема пробы газа, обеспечивающего накопление минимальной необходимой массы механических примесей за период времени, не превышающий 5 ч.

Отбор проб при краткосрочном режиме проводят с использованием аналитических аэрозольных гидрофобных фильтров.

Краткосрочный режим отбора пробы обеспечивает получение массовой концентрации механических примесей в конкретный период времени отбора пробы.

Накопительный режим отбора пробы применяют при невозможности пропускания через аналитический аэрозольный фильтр объема пробы газа, обеспечивающего накопление необходимой массы механических за период времени более 5 ч.

Накопительный режим отбора пробы с использованием накопительного фильтра позволяет получать среднее значение массовой концентрации за определенный период времени.

При проведении периодического анализа содержания механических примесей должны быть обеспечены изокинетические условия отбора пробы, соответствующие требованиям 10.1.

Отбор проб при периодическом анализе осуществляют с использованием стационарно установленного пробоотборного зонда и пробоотборной установки.

Механические примеси, отобранные на фильтры, при необходимости могут быть использованы для исследований физико-химического состава, дисперсности и элементного состава твердых частиц.

Определения содержания механических примесей осуществляют с использованием переносных или стационарных автоматических анализаторов с регистрацией текущих измеренных значений массовой концентрации механических примесей. Принцип действия анализаторов может быть основан на различных физических методах.

Установку и эксплуатацию анализаторов осуществляют в соответствии с их эксплуатационной и технической документацией.

Относительная расширенная неопределенность измерений массовой концентрации механических примесей (С, мг/м3) в пробах природного газа U0(С) при коэффициенте охвата k = 2 в диапазоне от 0,10 до 10 мг/м3 при отборе пробы непосредственно из газопровода должна соответствовать пределам допускаемой относительной погрешности, указанной в описании типа анализатора в рабочих условиях эксплуатации.

Массив текущих результатов измерений обрабатывают и оформляют в соответствии с методикой, утвержденной в установленном на предприятии порядке.

2 Общие сведения о газокомпрессорной станции

Компрессорная станция (КС) — неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования. КС служит управляющим элементом в комплексе сооружений, входящих в систему магистрального газопровода. Именно параметры работы станции определяют режим функционирования газовой магистрали.

Компрессорные станции — это крупные промышленные объекты, которые поддерживают поток и давление природного газа:

-

при добыче газа; -

транспортировке в магистральном газопроводе (МГП); -

хранении в хранилище (ПХГ).

По виду работ КС делят:

-

дожимные (головные) ДКС и линейные КС системы МГП; -

КС ПХГ; -

нагнетательные КС обратной закачки газов в пласт.

Компрессорные станции на магистральных газопроводах находятся, как правило, на расстоянии 100-150 километров друг от друга. В зависимости от числа ниток газовых магистралей станция может состоять из одного, двух и более компрессорных цехов с разными типами и количеством газоперекачивающих агрегатов (ГПА).

На КС осуществляются следующие основные технологические процессы:

-

очистка транспортируемого газа от механических примесей и жидкости; -

сжатие газа в центробежных нагнетателях или в поршневых машинах; -

охлаждение газа после сжатия в специальных охладительных устройствах; -

измерение и контроль технологических параметров; -

управление режимом работы газопровода путем корректировки технологического режима работы компрессорного цеха.

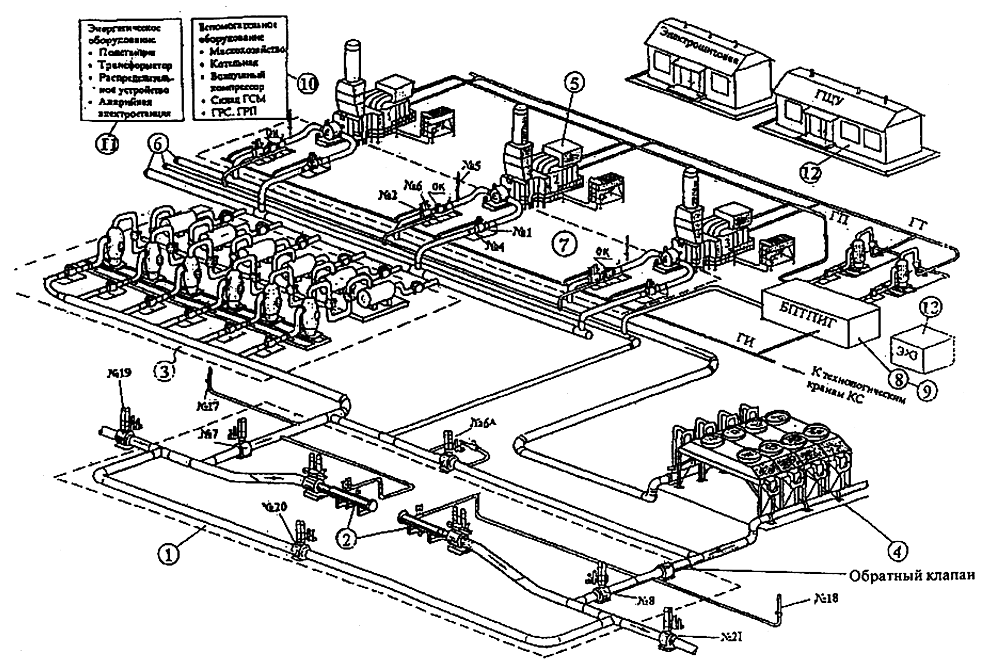

В состав КС входят следующие основные устройства и сооружения (рисунок 1):

-

узел подключения КС к магистральному газопроводу с запорной арматурой и установкой для запуска и приема очистного поршня; -

технологические газовые коммуникации с запорной арматурой; -

установка очистки и осушки технологического газа, состоящая из пылеуловителей и фильтрсепараторов; -

газоперекачивающие агрегаты, составляющие компрессорный цех; -

установка охлаждения газа после его компримирования; -

системы топливного, пускового, импульсного газа и газа собственных нужд; -

система электроснабжения; -

система автоматического управления; -

система связи; -

система хранения, подготовки, и раздачи горюче-смазочных материалов; -

система производственно-хозяйственного и пожарного водоснабжения и канализации; -

склад для хранения материалов и оборудования; -

ремонтно-эксплуатационные и служебно-эксплуатационные помещения; -

главный щит управления.

Рисунок 1 – Принципиальная схемагазокомпрессорной станции:

1 - узел подключения КС к магистральному газопроводу; 2 - камеры запуска и приема очистного устройства магистрального газопровода; 3 - установка очистки технологического газа, состоящая из пылеуловителей и фильтр-сепараторов; 4 - установка охлаждения технологического газа; 5 - газоперекачивающие агрегаты; 6 - технологические трубопроводы обвязки компрессорной станции; 7 - запорная арматура технологических трубопроводов обвязки агрегатов; 8 - установка подготовки пускового и топливного газа; 9 - установка подготовки импульсного газа; 10 - различное вспомогательное оборудование;

11 - энергетическое оборудование; 12 - главный щит управления и система телемеханики; 13 - оборудование электрохимической защиты трубопроводов обвязки КС.

3 Очистка газа от механических примесей

3.1 Способы очистки

Углеводородный газ поступающий, на переработку обычно содержит различные примеси в виде капель жидкости и пыли. Если ранее на входе на ГПЗ предусматривалась очистка газа от капельной жидкости, то сейчас газ очищается как от капельной жидкости, так и от механических примесей. Это обусловлено широким внедрением на новых ГПЗ центробежных компрессоров и новых видов теплообменного оборудования, требующих тщательной очистки газовых потоков.

От механических примесей природный газ очищают в призабойной зоне, на промысле, на линейной части, на КС и ГРС.

Имеются два способа очистки газа: сухого и влажного отделения.

К аппаратам сухого отделения пыли относят:

-

гравитационные сепараторы (степень очистки 70-80 %); -

циклонные пылеуловители (степень очистки 85-98 %); -

фильтры и фильтры–сепараторы (степень очистки до 99 %, очищают поток газа от капель воды и конденсата); -

электроосадители.

К аппаратам мокрого отделения пыли относят масляные пылеуловители со степенью очистки 98-99 %.

3.2 Аппараты сухой очистки

3.2.1 Гравитационные сепараторы

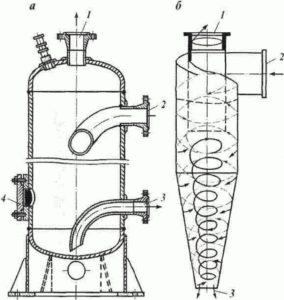

Гравитационные сепараторы основаны на принципе разделения потока веществ под действием силы тяжести. Конструктивно они представляют собой сосуды большего, чем трубопровод, диаметра, в которых скорость восходящего или горизонтального потока газа настолько мала, что частицы воды, породы или окалины успевают осесть на дно, откуда периодически удаляются через выкидные линии (рисунок 2).

Рисунок 2 – Гравитационный сепаратор:

а – общая схема; б – работа гравитационного аппарата;

1 – входной патрубок; 2 – выходной патрубок; 3 – штуцер.

В сепараторе газ поступает по входной трубе 1 (скорость газа в нем достигает 15-20 м/с) и при выходе из нее поворачивает вверх по выкидной трубе 2. При этом сокращается скорость струи и твердые частицы и капли жидкости оседают на дно сосуда. Скопившиеся примеси удаляются из сепаратора через штуцер 3.

Корпус циклона и патрубок для выхода газа образуют внутреннее кольцевое пространство. В нижней части выполнено отверстие для отвода осадка из циклона. При тангенциальном вводе газ в сепараторе приобретает в кольцевом пространстве и конусе вращательное движение, вследствие чего из газа выпадают механические взвеси (твердые и жидкие) и опускаются в сборный бункер. Газ с уменьшенной скоростью выходит через выходной патрубок.