Файл: 1 Механические примеси 2 Общие сведения о газокомпрессорной станции.docx

Добавлен: 19.03.2024

Просмотров: 20

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Вертикальные сепараторы изготовляют диаметром 400 – 1650 мм, горизонтальные диаметром 400 – 1500 мм. При оптимальной скорости газа эффективность сепарации достигает 70 – 80%. Опыт эксплуатации показал, что скорость потока газа на выходе не должна превышать 0,1 м/с при давлении 6 МПа. Из–за большой металлоемкости и недостаточной их эффективности гравитационные сепараторы применяют редко.

3.2.2 Циклонные пылеуловители

В настоящее время в качестве первой ступени очистки широко применяют циклонные пылеуловители, работающие на принципе использования инерционных сил для улавливания взвешенных частиц.

Пылеуловитель представляет собой вертикальный цилиндрический аппарат, внутри которого расположена группа 4 циклонных элементов диаметром 600мм (рисунок 3). Циклонные элементы установлены на горизонтальной перегородке, делящей аппарат на 2 части: в нижней части собираются уловленные твердые частицы и жидкость, а в верхней – установлена группа циклонных элементов и организованна зона сбора и выхода очищенного газа. В горизонтальной перегородке расположен люк ДУ500 для возможности внутреннего осмотра корпуса аппарата в зоне циклонных элементов и два дренажных отверстия диаметром 10мм для удаления жидкости с решетки при остановке аппарата. В корпусе аппарата имеются 2 люка-лаза для удобства обслуживания аппарата (для внутреннего осмотра и выполнения ремонтных работ внутри аппарата). Для установки приборов измерения давления, температуры, перепада давления и сигнализации уровня жидкости предусмотрены необходимые штуцеры.

Рисунок 3 – Циклонный пылеуловитель:

1 – корпус; 2 – циклон; 3 – штуцер выхода газа; 4 – штуцер входа газа; 5 – штуцер выхода конденсата; 6 – люк-лаз; 7 – штуцер входа теплоносителя; 8 – штуцер выхода теплоносителя; 9 – штуцер промывки; 10 – штуцер сигнализатора уровня; 11 – штуцер дренажа; 12 – штуцер манометра; 13 – люк, 14 – штуцер продувки.

Пылеуловитель работает следующим образом:

Неочищенный газ подает из коллектора по входному трубопроводу в аппарат и распределяется через центральную трубу по циклонным элементам. В циклонных элементах происходит закручивание потока газа на винтовом завихрителе и далее в корпусе циклона за счет центробежных сил происходит отделение из потока газа более тяжелых частиц (твердых и жидких), которые направляются под своей тяжестью вниз в коническую часть циклона и далее собираются в нижней части корпуса аппарата.

Газ, очищенный от механических частиц и жидкости, поднимается по выходной трубе циклона и направляется к штуцеру выхода газа и далее через трубопровод в коллектор выхода газа. Выделенные мехпримеси из нижней части аппарата удаляются через дренажный штуцер Ду100 (150) в дренажный коллектор, а жидкость через штуцер Ду80 – в свой коллектор и далее в дренажную емкость.

На нижнем днище аппарата снаружи установлен подогреватель змеевикового типа, предназначенный для обогрева нижнего днища аппарата с целью предотвращения замерзания жидкости. Нижнее днище аппарата вместе со змеевиком подлежит теплоизоляции. Допускается проведение теплоизоляции аппарата до высоты верхнего предельного уровня жидкости, указанной на чертеже пылеуловителя при большом содержании в газа жидкости (исходя из опыта эксплуатации).

Эффективность очистки газа циклонными пылеуловителями составляет не менее 100 % для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости.

3.2.3 Фильтры-сепараторы

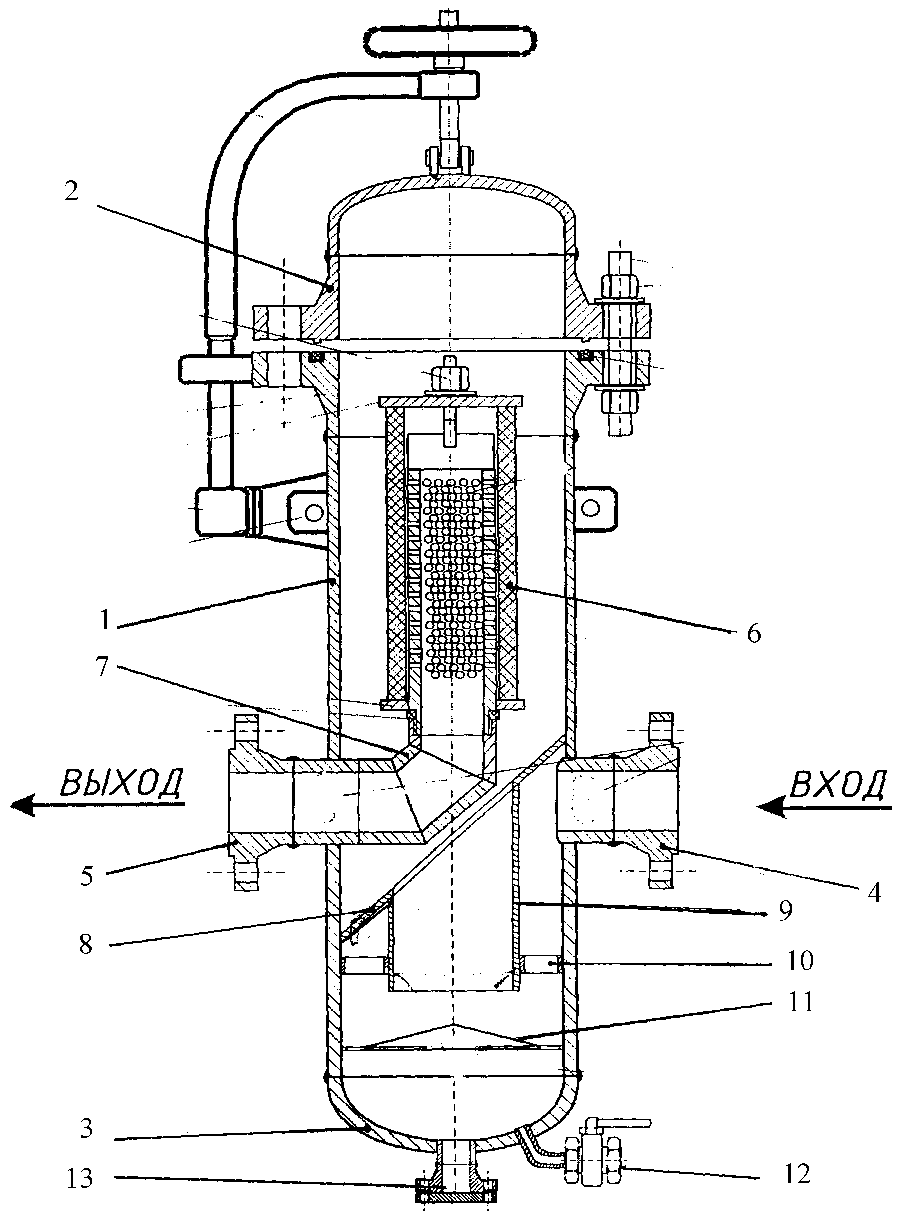

В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качестве которой используют фильтр-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей (рисунок 4).

Фильтр-сепаратор для очистки газа состоит из корпуса 1, снабженного съемной крышкой 2 и днищем 3, тангенциальным входным патрубком 4 и выходным патрубком 5. Внутри корпуса 1 установлен фильтрующий элемент 6, внутренняя полость которого с помощью коленчатого перехода 7 соединена с выходным патрубком 5. Перегородка 8 делит корпус 1 фильтра-сепаратора на верхнюю и нижнюю камеры. В нижней камере к перегородке 8 примыкает стакан 9, снабженный завихрительными лопатками 10. Под стаканом 9, на некотором расстоянии от него, установлен конус 11, обращенный вершиной вверх. В донной части фильтра-сепаратора имеется дренажный патрубок 13 и кран для слива жидкости 12.

Рисунок 4 – Фильтр-сепаратор:

1 – корпус; 2 – крушка; 3 – днище; 4 – тангенциальный входной патрубок; 5 – выходной патрубок; 6 – фильтрирующий элемент; 7 – коленчатый переход; 8 – перегородка; 9 – стакан; 10 – завихрительные лопатки; 11 – конкус; 12 – кран для слива жидкости; 13 – дренажный патрубок.

3.2.4 Очистка газов в электрическом поле

Аппараты, в которых происходит процесс электрической очистки газов, обычно называют электрофильтрами или элеткросадителями.

В зависимости от формы осадительных электродов различают электроосадители трубчатые (рисунок 5) и пластинчатые (рисунок 6).

Рисунок 5 – Трубчатый электроосадитель:

1 – осадительные электроды (трубы); 2 – коронирующие электроды; 3 – нижняя камера; 4 – верхняя камера; 5 – нижняя рама; 6 – верхняя рама; 7 – молоток для встряхивания коронирующих электродов; 8 – газовзвесь; 9 – очищенный газ; 10 – изолятор; 11 – заземление.

Трубчатый электроосадитель состоит из пучка вертикальных металлических труб 1 (осадительные электроды) диаметром 150–300 мм и длиной 3–4 м, по осям которых проходят натянутые проволоки (коронирующие электроды) 2 диаметром 1,5–2 мм (рисунок 5). Концы труб соединяют две камеры, из которых нижняя 3 служит для распределения очищаемой газовзвеси и выхода осажденных частиц, а верхняя 4 – для отвода очищенного газа. Проволоки подвешены на общей раме, опирающейся на изоляторы. Нижние концы проволок прикреплены к раме 5, фиксирующей их вертикальное осевое положение. Для удаления частиц, оседающих на проволоках, последние непрерывно встряхиваются ударами нескольких связанных молотков по верхней раме. Частицы, оседающие на внутренней поверхности труб, периодически стряхиваются системой молотков, расположенных между рядами и соединенных общим. Вся система труб помещается в защитном корпусе.

Рисунок 6 – Пластинчатый электроосадитель:

1 – осадительные электроды (пластины); 2 – коронирующие электроды; 3 – нижняя камера; 4 – верхняя камера; 5 – нижняя рама; 6 – верхняя рама; 7 – молоток для встряхивания коронирующих электродов; 8 – газовзвесь; 9 – очищенный газ; 10 – изолятор; 11 – заземление.

Пластинчатые электроосадители отличаются от трубчатых тем, что осадительными электродами служат не трубы, а вертикальные пластины, между которыми проходят подвешенные на раме проволоки. Пластинчатые электроосадители менее металлоемки, более компактны, проще в монтаже и доступнее для удаления осажденных частиц. Преимуществом трубчатых электроосадителей является возможность использования большего напряжения электрического поля и достижения, следовательно, более высокой удельной производительности.

Электроосадители работают при высоком напряжении постоянного электрического тока (40–75 кВ), расход энергии составляет 0,2–0,3 кВт×ч на 1000 м3 газа, гидравлическое сопротивление их невелико и составляет 150–200 Па. Степень очистки газа лежит в пределах 95–99%.

3.3 Аппараты влажной очистки

Вертикальные масляные пылеуловители выпускаются двух размеров – 1600 мм и 2400 мм. Промывочная жидкость: керосин, лигроин, соляровое масло. Температура застывания менее чем на 10°С ниже температуры газа. Очистка газа происходит за счёт уменьшения скорости потока и контакта его с маслом.

Для нормальной работы пылеуловителя уровень масла должен поддерживаться на 25–50 мм ниже концов контактных трубок.

Установка масляных пылеуловителей включает в себя: масляные пылеуловители, отстойники масла, аккумулятор масла, короб для сбора грязного масла, ёмкость для чистого масла и насос. Объём масла для заполнения одного пылеуловителя составляет 2,65 м3 при диаметре 1600 мм. Расход масла допускается 25 г на 1000 м3 газа.

Масляный пылеуловитель (рисунок 7) представляет собой сосуд, состоящий из трех секций: нижней — промывочной, в которой поддерживается постоянный уровень солярового масла, средней — осадительной, где газ освобождается от капель масла, и верхней — отбойной, где происходит окончательная очистка газа от масла с примесями.

Очищаемый газ, поступающий через входной патрубок 10, меняет направление за счет отбойного щитка 9, при этом выпадают в масло наиболее крупные частички. Далее он поступает в контактные трубки, ниже которых на уровне 25–30 мм находится жидкость, проходя через них газ увлекает жидкость, которая смачивает частицы механических примесей и промывает газ. В осадительной секции, формируемой перегородками 5 и 6, скорость газа резко снижается выпадающие при этом частицы пыли и жидкости по дренажным трубкам 11 стекают в нижнюю часть аппарата. Дальнейшее улавливание капель происходит на осадительной насадке 8 и они также дренируются в нижнюю часть. Загрязненную жидкость периодически удаляют из пылеуловителя, заменяя или дополняя свежее, или очищенное масло через патрубки 7 и 2.

Рисунок 7 – Масляной пылеуловитель:

1 – патрубок для удаления масла; 2 – патрубок для подачи масла; 3 – указатель уровня; 4 – контактные трубки; 5 – перегородка разделительная; 6 – перегородка; 7 – выходной патрубок; 8 – жалюзийная секция; 9 – щиток отбойный; 10 – входной патрубок; 11 – трубки дренажные; 12 – люк–лаз.

Достоинством вертикальных масляных пылеуловителей является высокая степень очистки газа (97–98%).

Недостатками масляных пылеуловителей являются: наличие постоянного безвозвратного расхода масла, необходимость очистки масла, а также подогрева масла при зимних условиях эксплуатации.

Наличие влаги в газе вызывает коррозию оборудования, снижает пропускную способность газопровода. После очистки, содержание механических примесей в газе не должно превышать 5 мг/м3. Очищенный природный газ не имеет ни цвета, ни запаха, поэтому для обнаружения утечек и определения наличия в воздухе, в газ добавляют специальные вещества – одоранты, обладающие сильным специфическим запахом. Используют этилмеркаптан и тетрогидротиофен.

4 Расчет газового фильтра-сепаратора

4.1 Гидравлический расчет

Расчет гидравлического сопротивления необходим для определения затрат энергии на перемещение газового потока.

Гидравлическое сопротивление обусловлено сопротивлением трения и местными сопротивлениями, возникающими при изменении скорости потока по величине и направлению.

1) Критерий Рейнольдса для газового потока определяется формулой:

| (1) |

гдеω – скорость газового потока, м/с;

D – внутренний диаметр сепаратора, м; ρ – плотность газовой среды, кг/м3;

???? − вязкость газа, Па ∙ с;

Динамическую вязкость принимаем равной 10,3·10-7 Па · с.

Скорость газового потока принимается равной 25 м/с, как максимально допустимая скорость газа в трубопроводе в соответствии с нормативными документами по эксплуатации газораспределительных станций.

| (1.2) |

Полученное значение критерия Рейнольдса соответствует турбулентному