ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.03.2024

Просмотров: 29

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рисунок 2 – Крепление троса к барабану при помощи шпильки

Рисунок 2 – Крепление троса к барабану при помощи шпильки2.1.21 Момент изгибающий шпильки,

кН, определяем по формуле

кН, определяем по формуле кНм (21)

кНм (21)где l - плечо изгиба, мм, определяется по формуле

l =

мм (22)

мм (22)2.1.22 Определение суммарного напряжения в шпильке

Шпилька испытывает, кроме натяжений растяжения, также натяжения изгиба и кручения. Суммарное напряжения

складывается из напряжений растяжения

складывается из напряжений растяжения  и изгиба

и изгиба  . Влияние деформации кручения учитывается коэффициентом 1,3

. Влияние деформации кручения учитывается коэффициентом 1,3Условие прочности стержня шпильки, МПа, определяется по формуле

(23)

(23)Поставляем числовые значения в формулу (23)

МПа

МПагде

коэффициент запаса надежности крепления троса к барабану,

коэффициент запаса надежности крепления троса к барабану,  =1,5;

=1,5; внутренний диаметр резьбы,

внутренний диаметр резьбы,  мм;

мм;n – количество шпилек, n = 2 ;

допускаемые напряжения изгиба, МПа, определяется по формуле

допускаемые напряжения изгиба, МПа, определяется по формуле МПа (24)

МПа (24) предел текучести материала шпильки,

предел текучести материала шпильки,  МПа;

МПа;S

запас прочности шпильки, S= 2

запас прочности шпильки, S= 2

МПа < 180 МПа

МПа < 180 МПаУсловия запаса прочности стержня шпильки выполняются.

2.2 Расчет колодочного тормоза

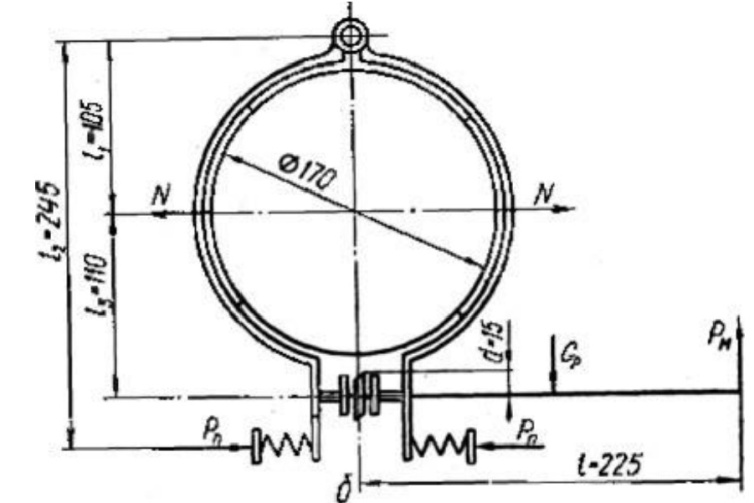

Рисунок 3 – Расчетная схема тормоза

2.2.1 Тормозной момент

, Нм, с учетом коэффициента запаса торможения

, Нм, с учетом коэффициента запаса торможения  , определяется по формуле

, определяется по формуле Нм (25)

Нм (25)где

коэффициент запаса торможения ,

коэффициент запаса торможения ,  ;

; номинальный крутящий момент на быстроходном валу,

номинальный крутящий момент на быстроходном валу,  Нм

Нм2.2.2 Нормальную силу давления колодок на тормозном шкиве,

определяем по формуле

определяем по формуле  H (26)

H (26) где

где  коэффициент трения вальцованной ленты по чугуну и стали,

коэффициент трения вальцованной ленты по чугуну и стали,  ;

; диаметр тормозного шкива,

диаметр тормозного шкива,  м

мНаименьший диаметр тормозного шкива,

мм, определяем по формуле

мм, определяем по формуле  (27)

(27)где

допускаемое давление между колодкой и шкивом,

допускаемое давление между колодкой и шкивом,

2.2.3 Силу пружины, действующей на каждый из двух рычагов,

,

, определяем по формуле

определяем по формуле  H (28)

H (28)где

коэффициент полезного действия рычажной системы ,

коэффициент полезного действия рычажной системы ,  ;

;

длина рычага,

;

; длина рычага,

длина рычага,

Усилие размыкания,

, Н, определяем по формуле

, Н, определяем по формуле  H (29)

H (29)где

нормальная сила колодок на тормозе,

нормальная сила колодок на тормозе,  H;

H; длина рычага,

длина рычага,  ;

; длина рычага,

длина рычага,

Усилие электромагнита,

, Н, определяем по формуле

, Н, определяем по формуле  H (30)

H (30)где

усилие размыкания,

усилие размыкания,  ;

; диаметр растормаживающего пальца,

диаметр растормаживающего пальца,  мм;

мм; длинна рычага,

длинна рычага,  ;

; коэффициент полезного действия рычажной системы ,

коэффициент полезного действия рычажной системы ,  ;

;

масса рычага,

масса рычага,

2.2.4 Работу, производимую силой нажатия колодок на тормозной шкив,

Дж, определяем по формуле

Дж, определяем по формуле Дж (31)

Дж (31)где

нормальная сила колодок на тормозе,

нормальная сила колодок на тормозе,

;

коэффициент полезного действия рычажной системы,

коэффициент полезного действия рычажной системы,  ;

; величина зазора при отходе колодок,

величина зазора при отходе колодок,

2.2.5 Ход электромагнита,

определяем по формуле

определяем по формуле  (32)

(32)где

величина зазора при отходе колодок,

величина зазора при отходе колодок,  ;

; длина рычага,

длина рычага,  ;

; длина рычага,

длина рычага,  ;

; длина рычага,

длина рычага,  ;

; диаметр растормаживающего пальца,

диаметр растормаживающего пальца,  мм

мм2. 3 Расчет механизма передвижения

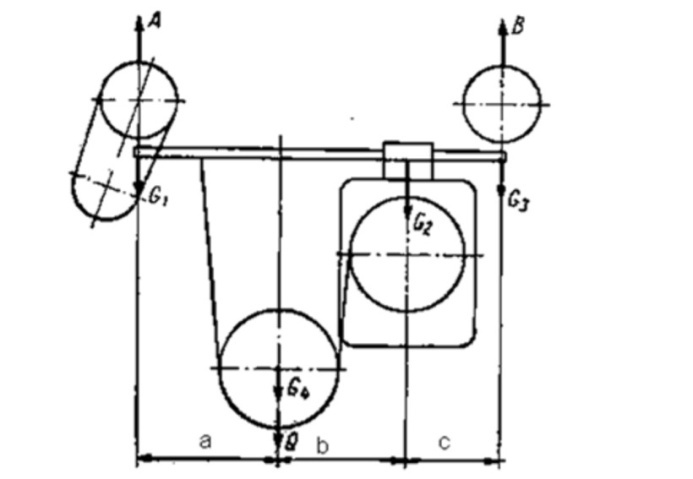

Рисунок 4 – Схема нагружения приводной ходовой тележки

2.3.1 Суммарное усилие, воспринимаемое ходовыми колесами,

Н, определяем по формуле

Н, определяем по формуле (33)

(33)где

- грузоподъемность электротали,

- грузоподъемность электротали,  18000 Н;

18000 Н; - масса приводной тележки,

- масса приводной тележки,  = 180 Н;

= 180 Н; - масса механизма подъема,

- масса механизма подъема,  = 1300 Н;

= 1300 Н; - масса холостой тележки,

- масса холостой тележки,

= 160 Н;

= 160 Н; - масса остальных элементов,

- масса остальных элементов,  = 350 Н

= 350 Н 2.3.2 Подставляем числовое значение в формулу (33)

Н

Н 2.3.2 Давление на колесо для электротали с грузом

и

и  , Н, определяем по формуле

, Н, определяем по формуле (34)

(34)Подставляем числовые значения в формулу (34)

Н

Н Н (35)

Н (35)2.3.3 Давление на колеса для электротали с грузом

и

и  , Н, определяем

, Н, определяем по формуле

H (36)

H (36)

H (37)

H (37)2.3.4 Сопротивление передвижение тали, W, Н, определяем по формуле

H (38)

H (38)где

грузоподъемность электротали,

грузоподъемность электротали,  = 80000 Н;

= 80000 Н; масса всех элементов,

масса всех элементов,  Н

Н2.3.5 Потребную мощность электродвигателя, N, Вт, определяем по формуле

Вт (39)

Вт (39)где

скорость передвижения электротали,

скорость передвижения электротали,  м/с;

м/с; кпд механизма передвижения,

кпд механизма передвижения,

Исходя из требуемой мощности принимаем стандартный электродвигатель АОЛ2-21-2,