ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.03.2024

Просмотров: 23

Скачиваний: 0

Практические рабоТы № 4-5 Термическая обработка сталей

1. Цели работы

Целями работы являются:

-

Изучить особенности термической обработки сталей специального назначения.

-

Повысить компетенцию студентов по анализу фазовых диаграмм равновесия двойных систем.

-

Приобрести навыки работы со справочной и специальной литературой.

В рамках поставленных целей в ходе выполнения практической работы решаются следующие задачи:

-

Определение химического состава по марке стали;

-

Определение положения стали на диаграмме фазового равновесия;

-

Закрепление изученного теоретического материала по влиянию режима термической обработки на свойства сталей;

-

Приобретение навыков использования справочной литературы при назначении режима термической обработки стали;

-

Приобретение навыков анализа структурных изменений сталей в процессе термической обработки.

-

Теоретическая часть Основные этапы термической обработки материалов

Термическая обработка является одним из наиболее распространенных в современной технологии способов получения заданных свойств металлов и сплавов. Термическая обработка применяется либо в качестве промежуточной операции для улучшения обрабатываемости давлением, резанием и др., либо как окончательная операция для придания металлу или сплаву такого комплекса механических и физических свойств, который смог бы обеспечить заданные эксплуатационные характеристики изделия.

Основными технологическими переходами термической обработки являются:

-

Нагрев заготовок до заданной температуры;

-

Выдержка при заданной температуре;

-

Охлаждение.

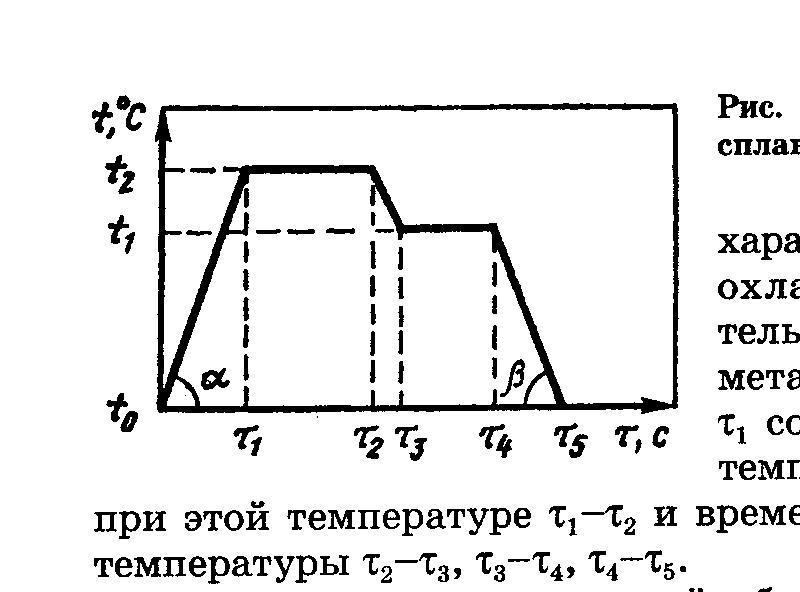

Следовательно, основными факторами любого вида термической обработки являются температура и время. Поэтому любой процесс термической обработки можно схематически описать графиком, показывающим изменение температуры во времени. Пример такой схемы показан на рис. 4.1.

|

|

Рис.4.1. Схематическое изображение графика термической обработки |

Постоянная скорость нагрева или охлаждения изображается на графике прямой линией с определенным углом наклона, характеризующим скорость нагрева ( на рис.4.1) или охлаждения ( на рис.4.1).

Параметры процесса термической обработки выбираются в зависимости от марки материала, его состояния перед термической обработкой и назначения изделия. При назначении режимов термической обработки анализируются диаграммы состояния «железо-углерод» и «железо-легирующий элемент», а также диаграммы изотермического распада переохлажденного аустенита (С-диаграммы). В общем случае термическая обработка может состоять из нескольких этапов нагрева и охлаждения.

2.1.1.Нагрев заготовки.

Основными параметрами

этого перехода являются температура

(t), до которой надо

нагреть заготовку и время пребывания

заготовки в печи ()

при нагреве ее до этой температуры.

Иногда вместо времени указывают скорость

нагрева

![]() (град/час). Если нет иных указаний, время

нагрева обычно определяется исходя из

расчета 1 мин на 1 мм сечения заготовки.

(град/час). Если нет иных указаний, время

нагрева обычно определяется исходя из

расчета 1 мин на 1 мм сечения заготовки.

2.1.2. Выдержка.

Выдержка при заданной температуре необходима для двух целей:

-

Для выравнивания температуры по сечению заготовки.

-

Для завершения полиморфных превращений и гомогенизации твердого раствора.

Наряду с этими процессами при выдержке происходит релаксация внутренних напряжений.

2.1.3. Охлаждение.

Охлаждение характеризуется изменением температуры во времени – скоростью охлаждения. Скорость охлаждения стали из аустенитной области определяет характер распада аустенита, а значит и свойства заготовки. При отжиге и нормализации никаких особых условий охлаждения не требуется.

Особенно важно соблюдать режим охлаждения при закалке на мартенсит – в этом случае скорость охлаждения должна быть выше критической. Следует учитывать, что легированные стали обычно имеют низкие критические скорости закалки, порядка 100 град/с и менее, а многие углеродистые и низколегированные стали требуют более высоких скоростей, исчисляемых тысячами градусов в секунду.

Кроме того, в зависимости от марки стали, размеров и формы заготовки, типа производства и способа нагрева применяют различные способы закалки. Наиболее распространенными являются:

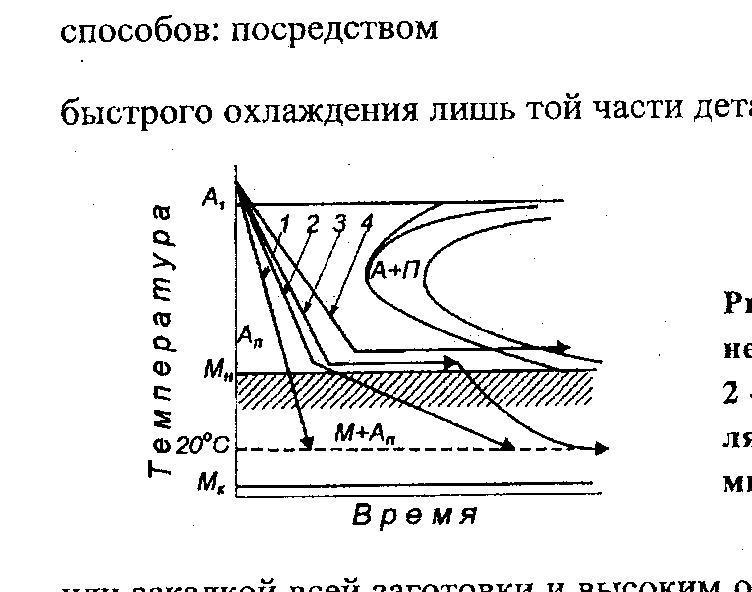

Закалка в одном охладителе (непрерывная закалка). В этом случае заготовка из печи переносится в охлаждающую среду, обладающую скоростью охлаждения выше критической. Скорость охлаждения определяется при этом свойствами выбранной среды, а глубина закаленной зоны – свойствами стали. Схематически режим закалки в одном охладителе представлен кривой 1 на рис.4.2.

|

|

Рис.4.2. Схема режимов закалки стали: 1 – непрерывная закалка в одном охладителе; 2 – прерывистая закалка в двух охладителях; 3 – ступенчатая закалка; 4 – изотермическая закалка |

Закалка в двух охладителях (прерывистая закалка). В этом случае на первом этапе до точки МН заготовку охлаждают со скоростью выше критической (например, в воде), затем переносят в среду с низкой охлаждающей способностью и охлаждают до комнатной температуры. Для углеродистых сталей применяют воду и масло, а для легированных – масло и воздух. При этом снижается возможность коробления и разрушения деталей. Схематически режим закалки в двух охладителях представлен кривой 2 на рис.4.2.

Ступенчатая закалка. При ступенчатой закалке применяют охлаждающие среды, нагретые до температур на (50…70) градусов выше или ниже точки начала мартенситного превращения (расплавы солей и щелочей или масла). Длительность выдержки в горячей среде не должна превышать длительности инкубационного периода распада аустенита при температуре охлаждающей среды. После завершения выдержки заготовку переносят в холодное масло или охлаждают на воздухе.

Если выдержку проводят ниже точки начала мартенситного превращения, то длительность выдержки не имеет существенного значения. Такой способ охлаждения существенно снижает коробление деталей. Схематически режим ступенчатой закалки показан кривой 3 на рис.4.2.

Изотермическая закалка. От всех перечисленных выше видов закалки изотермическая закалка принципиально отличается тем, что упрочнение стали осуществляется не за счет мартенситного превращения, а в результате распада аустенита на нижний бейнит. При этом после изотермической закалки в большинстве случаев не требуется отпуск. Схематически режим ступенчатой закалки показан кривой 4 на рис.4.2.

3. Задачи

Задания для практической работы приведены в таблице 4.1. Номер варианта задания соответствует порядковому номеру фамилии студента в списке.

Таблица 4.1.

Варианты заданий для практической работы

|

1 |

2 |

|

№ |

Задание 1 |

|

1 |

Назначить режим термической обработки стали 17ГС на предел прочности в=500 МПа |

|

2 |

Назначить режим термической обработки поковки диаметром менее 100мм из стали 40Х на твердость HB220 |

|

3 |

Назначить режим термической обработки поковки диаметром менее 100 мм из стали 38ХМФА на твердость HRC 48 |

|

4 |

Назначить режим термической обработки сортового проката из стали 30ХГСА на твердость HB 260 |

|

5 |

Назначить режим термической обработки цилиндра из стали 12ХН3МА на твердость поверхности НRC 62 |

|

6 |

Назначить режим термической обработки пружины из стали 60С2Ф на твердость НRC 56 |

|

7 |

Назначить режим термической обработки листа из стали 08Ю на максимальную способность к холодной вытяжке |

|

8 |

Назначить режим термической обработки стали 15ХСНД на предел прочности sв=900 МПа и твердость HB 270 |

|

9 |

Назначить режим термической обработки сортового проката из стали 25ХГСА на твердость HRC 35 |

|

10 |

Назначить режим термической обработки поковки из стали 40Х2Н2МА на твердость HB 250 |

|

11 |

Назначить режим термической обработки поковки из стали 40Х2Н2МА на твердость HB 250 |

|

12 |

Назначить режим термической обработки поковки из стали 12Х2Н4А на твердость HRC 38 |

|

13 |

Назначить режим термической обработки шестерни из стали 15ХФ на твердость поверхностного слоя HRC 59 |

|

14 |

Назначить режим термической обработки диска из стали 34ХН1М на твердость HВ 200 |

|

15 |

Назначить режим термической обработки сортового проката из стали 30ХН2МФА на твердость HRC 49 |

|

16 |

Назначить режим термической обработки муфты из стали 20ХН3А на твердость поверхностного слоя HRC 59 |

|

17 |

Назначить режим термической обработки крепежных деталей из стали 40Х2Н2МА на твердость HВ 250 |

|

18 |

Назначить режим термической обработки стали 12Х18Н10Т на максимальную коррозионную стойкость |

|

19 |

Назначить режим термической обработки стали 20Х13 на твердость НRC 30 |

|

20 |

Назначить режим термической обработки заготовки из стали ШХ15 на твердость НВ 180 |

|

21 |

Назначить режим термической обработки шпильки из стали 25ХМФБР на предел ползучести =120 МПа |

|

22 |

Назначить режим термической обработки стали 20Х13 на максимальную коррозионную стойкость (твердость НRC45) |

|

Задание 2 |

|

|

1 |

Назначить режим термической обработки резца из стали Р18 на твердость НRC 66 |

|

2 |

Назначить режим термической обработки ролика из стали Х12МФ на твердость НRC 59 |

|

3 |

Назначить режим термической обработки резца из стали Р6М5 на твердость НRC 62 |

|

4 |

Назначить режим термической обработки штампа из стали Х6ВФ на твердость НR C60 |

|

5 |

Назначить режим термической обработки штампа из стали 4Х4ВМФС на твердость НRC 51 |

|

6 |

Назначить режим термической обработки резца из стали Р18 на твердость НВ 212 |

|

7 |

Назначить режим термической обработки метчика из стали 9ХС на твердость НRC 60 |

|

8 |

Назначить режим термической обработки стали У9 на твердость НRC 55 |

|

9 |

Назначить режим термической обработки бочки валка из стали 60ХН на твердость НВ 350 |

|

10 |

Назначить режим термической обработки стали 3Х3М3Ф на твердость НRC 49 |

|

11 |

Назначить режим термической обработки плашки из стали Х6ВФ на твердость НRC 59 |

|

12 |

Назначить режим термической обработки пуансона из стали Х12Ф1 на твердость НRC 64 |

|

13 |

Назначить режим термической обработки штампа из стали 7ХГ2ВМФ на твердость НRC 61 |

|

14 |

Назначить режим термической обработки стали Р9 на твердость НV 769 |

|

15 |

Назначить режим термической обработки стали У18 на твердость НRC 62 |

|

16 |

Назначить режим термической обработки матрицы из стали 5Х3В3МФС на твердость НRC 59 |

|

17 |

Назначить режим термической обработки стали 4ХМФС на твердость НRC 40 |

|

18 |

Назначить режим термической обработки стали 4Х5МФС на твердость НRC 50 |

|

19 |

Назначить режим термической обработки штампа из стали 4Х5МФС на твердость НRC 60 |

|

20 |

Назначить режим термической обработки стали 5ХНМ на твердость НRC 44 |

|

21 |

Назначить режим термической обработки плашки из стали 5ХВ2С на твердость НRC 54 |

|

22 |

Назначить режим термической обработки матрицы из стали 8Х3 на твердость НRC 55 |