ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.03.2024

Просмотров: 26

Скачиваний: 0

4. Требования к содержанию и оформлению отчета

Отчет по практической работе должен быть выполнен на бумажном носителе и содержать следующие элементы:

4.1. Задание.

4.2. Марка материала.

4.3. Химический состав материала, назначение легирующих элементов

4.4. Класс материала.

4.5. Назначение материала.

4.6. Критические точки

4.7. Положение на диаграмме фазового равновесия «железо-углерод».

4.8. С-диаграмма стали.

4.9 Схема предлагаемой термической обработки.

4.10. Схемы структуры на каждом этапе термической обработки.

4.11.Свойства материала после предлагаемой термической обработки.

4.12.Список использованной литературы.

5. Пример выполнения задания

5.1. Задание. Назначить режим термической обработки штампа из стали 5ХНМ на твердость HRC 45.

5.2. Марка материала. 5ХНМ.

5.3. Химический состав материала, назначение легирующих элементов.

Сталь содержит: углерод С 0,5…0,6%;

Марганец Mn 0,5…0,8%;

Хром Cr 0,5…0,8%;

Молибден Mo 0,15…0,3%;

Никель Ni 1,4…1,8%.

Легирование карбидообразующими элементами хромом, молибденом используют для образования легированного цементита и появления небольшого количества карбидов типа Ме6С, Ме23С6. Повышенное количество марганца и никеля необходимо для увеличения прокаливаемости и ударной вязкости.

5.4. Класс материала.

Инструментальная штамповая сталь для горячего деформирования умеренной теплостойкости и повышенной вязкости.

5.5. Назначение материала.

Молотовые штампы, прессовые штампы и штампы машинной скоростной штамповки при горячем деформировании легких цветных сплавов, блоки матриц для вставок ГКМ.

5.6. Критические точки.

Аc1=7300С; Аr1=6100C;

Ас3=7800С; Аr3=6400С;

Мн=2300С.

5.7. Положение на диаграмме фазового равновесия «железо-углерод».

Положение сплава на диаграмме состояния указано линией на рис.2.3. Сталь относится к доэвтектоидному классу.

|

5ХНМ |

Рис.2.3. Положение сплава на диаграмме состояния (указано сплошной вертикальной линией) |

5.8. Схема предлагаемой термической обработки.

|

|

Рис.4.4. Схема терми-ческой обработки стали 5ХНМ |

Схематически термическая обработка приведена на рис.4.4.

Предлагаемая термообработка: закалка на мартенсит с последующим высоким отпуском. Во избежание коробления при нагреве под закалку – промежуточный нагрев до температуры t=650…7000С с выдержкой в течение 2 часов. Затем нагрев до температуры закалки t=840…8600С – выдержка 3 ч при наименьшей стороне штампа 500 мм. Закалка проводится в масле.

После закалки применяется высокий отпуск при температуре t=400…4500С в течение 3 часов.

5.9. Схемы структурных превращений на каждом этапе термической обработки.

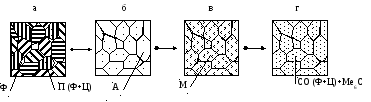

Перед изготовлением штампа заготовки подвергают отжигу. Поэтому структура соответствует равновесному состоянию в соответствии с диаграммой «железо-цементит»: перлит+феррит (схематично структура представлена на рис.4.5.а).

|

|

|

Рис.4.5. Схема микроструктурных изменений при термической обработке стали 5ХНМ: а –исходное состояние и предварительный нагрев; б – нагрев под закалку (аустенизация); в – после закалки; г – после отпуска Условные обозначения: Ф – феррит; П – перлит; Ц – цементит; А – аустенит; М – мартенсит; СО – сорбит отпуска; Ме6С – карбиды нецементитного состава |

Такая структура сохраняется до температуры нагрева под закалку (аустенизации). При этой температуре структура представлена легированным аустенитом (рис.4.5.б). После закалки из аустенитной области образуется мартенсит (рис.4.5.в). В процессе отпуска в результате распада мартенсита формируется структура сорбита отпуска (феррит+легированный цементит) с небольшим количеством карбидов типа Ме6С, Ме23С6 (до 3%) (рис.4.5.г).

5.10. Свойства материала после предлагаемой термической обработки.

После предлагаемой термической обработки свойства стали 5ХНМ представлены в таблице 4.2.

Таблица 4.2.

Механические свойства стали 5ХНМ после термической обработки.

|

|

|

|

|

|

HRC |

|

1490…1570 |

1370…1400 |

9…10 |

36…41 |

0,33…0,37 |

45…47 |

5.1.. Список использованной литературы.

-

Специальные стали: Учебник для вузов/ М.И.Гольдштейн, С.В.Грачев, Ю.Г.Векслер.- 2-е изд., перераб. и доп. – М.: МИСИС, 1999. – 408 с.

-

Инструментальные материалы: Учебн. Пособие/ Г.А.Воробьева, Е.Е.Складнова, А.Ф.Леонов, В.К.Ерофеев.-СПб.:Политехника, 2005.-268 с.

-

Основы технологии термической обработки стали: Учебное пособие/ И.А.Гончаренко, В.И.Золотухин, А.Е.Гвоздев. Под ред. И.А.Гончаренко – Тула: «Гриф и К», 2006.- 326 с.

6. Контрольные вопросы

-

Какие виды термической обработки применяют для сталей? Назначение каждого вида термической обработки.

-

Из каких операций состоит технология термической обработки стали?

-

От чего зависит время выдержки при нагреве при отжиге, закалке и отпуске стали?

-

Какие режимы охлаждения применяют при закалке сталей? Для чего они предназначены?