ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.04.2024

Просмотров: 129

Скачиваний: 0

СОДЕРЖАНИЕ

1 Энергетический и кинематический расчет привода

1.2 Определение частот вращения и крутящих моментов на валах привода

2.1 Выбор материалов и определение допускаемых напряжений для зубчатых передач

2.2Проектный расчёт быстроходной передачи

2.3.Проектный расчёт цилиндрической косозубой передачи

2.4.Проектный расчёт цилиндрической косозубой передачи

3. Проверочный расчет промежуточной передачи по контактным напряжениям

3.1. Проверочный расчёт передачи по напряжениям изгиба

4. Проектный расчёт валов привода.

Приближенно оцениваем средний диаметр вала:

Приближенно оцениваем средний диаметр вала:

Приближенно оцениваем средний диаметр вала:

Приближенно оцениваем средний диаметр вала:

4,2 Определение опасных сечений вала

4,3 Проверочный расчет вала на усталостную выносливость

5.Выбор и расчет подшипников привода

6.Выбор и расчет шпоночных соединений привода

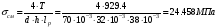

=

=

= 0,58; e = 0,58 > e =

0,34.

= 0,58; e = 0,58 > e =

0,34.

Определяем коэффициент вращения колец V. Принимаем V = 1.

Уточняем соотношение для правого подшипника, где действует осевая реакция (и как более нагруженного), по формуле:

=

=

= 0,04; e = 0,04.

= 0,04; e = 0,04.

=

=

= 0,297; e = 0,297

= 0,297; e = 0,297

e = 0,34.

e = 0,34.

Определяем эквивалентную динамическую нагрузку, действующую на левый, более нагруженный подшипник:

= ( X

⋅ V

⋅

= ( X

⋅ V

⋅

+ Y ⋅

+ Y ⋅

)

⋅

)

⋅

⋅

⋅

. (5.10)

. (5.10)

Имеем e = 0,58. При этом e = 0,58 > e = 0,34. Соответственно, X = 0,41, Y = 0,87.

Если рассматриваем радиальные шариковые подшипники, установленные на валу, где не действуют осевые силы (Fa = 0), или отношение Fa/C0 меньше имеющегося (< 0,34), то X = 1, Y = 0.

Коэффициент безопасности принимаем KБ = 1 ‒ при спокойной нагрузке. Температурный коэффициент принимаем KТ = 1, если температура подшипника в процессе работы не превышает 100 °С.

= (0,41 ⋅

1 ⋅ 8198,19

+ 0,87 ⋅ 4810,5)

⋅ 1 ⋅

1 = 7546,39 H.

= (0,41 ⋅

1 ⋅ 8198,19

+ 0,87 ⋅ 4810,5)

⋅ 1 ⋅

1 = 7546,39 H.

Определяем эквивалентную динамическую нагрузку, действующую на правый подшипник:

= ( X

⋅

V ⋅

= ( X

⋅

V ⋅

+ Y ⋅

+ Y ⋅

)

⋅

)

⋅

⋅

⋅

. (5.11)

. (5.11)

= (1 ⋅

1 ⋅ 10929,8 + 0 ⋅

3246,15) ⋅ 1 ⋅

1 = 10929,8 H.

= (1 ⋅

1 ⋅ 10929,8 + 0 ⋅

3246,15) ⋅ 1 ⋅

1 = 10929,8 H.

Ресурс подшипника (в миллионах оборотов) :

L =

; (5.12)

; (5.12)

L

=

= 18,41 млн. оборотов.

= 18,41 млн. оборотов.

Расчетная (потребная) динамическая грузоподъемность:

=

=

⋅

⋅

. (5.13)

. (5.13)

где p – показатель степени, который для шарикоподшипников принимается p = 3, для роликоподшипников p = 3,33.

Коэффициент долговечности a1. Принимаем коэффициент долговечности a1 = 1 при коэффициенте надежности P(t) = 0,9. Определяем обобщенный коэффициент совместного влияния качества металла a23 примем среднее значение из рекомендуемого диапазона a23 = 0,75.

= 10929,8 ⋅

= 10929,8 ⋅

= 31764,57 H.

= 31764,57 H.

Должно выполняться условие:

.

.

Данное условие

выполняется:

=31,7 кН ≤ C = 101 кН, т. е. расчетная динамическая

грузоподъемность не превышает базовую

(паспортную), значит, динамическая

грузоподъемность подшипника обеспечена.

=31,7 кН ≤ C = 101 кН, т. е. расчетная динамическая

грузоподъемность не превышает базовую

(паспортную), значит, динамическая

грузоподъемность подшипника обеспечена.

Коэффициенты радиальной и осевой статических сил для рассматриваемого примера X0 = 0,5, Y0 = 0,47.

Определяем эквивалентную статическую нагрузку с учетом большей нагруженности левой опоры А. Используем максимальные, а не средние значения реакций.

=

=

⋅

⋅

+

+

⋅

⋅

; (5.14)

; (5.14)

= 0,5 ⋅

13013 + 0,47 ⋅

7635,72 =

10095,28 H;

= 0,5 ⋅

13013 + 0,47 ⋅

7635,72 =

10095,28 H;

При этом должно выполняться условие P0 ≥ RА, т. е. для дальнейших расчетов необходимо выбрать из двух значений P0 и RA максимальное. Данное условие не выполняется, поэтому принимаем P0 = RА = 13013 H.

С учетом трехкратной перегрузки P0П = 3 ⋅ P0 = 3 ⋅ 13013 = 39039 H.

Должно выполняться условие:

.

.

Условие выполняется: 39 кН ≤ 80,8 кН.

Статическая грузоподъемность подшипника обеспечена.

6.Выбор и расчет шпоночных соединений привода

Для закрепления деталей на валах редуктора используем призматические шпонки. Размеры поперечного сечения шпонок выбираем по ГОСТ 23360-78 в соответствии с диаметром вала в месте установки шпонок. Расчётную длину шпонок находим из условия смятия:

(8.1)

(8.1)

где Т – передаваемый момент, Нм;

d – диаметр вала, мм;

h – высота шпонки, мм; [см] – допускаемое напряжение смятия, МПа; при стальной ступице и спокойной нагрузке [см]=80…120 МПа; lр – рабочая длина шпонки, мм; при скругленных концах lр=l-b; l – длина шпонки, мм

(8.2)

(8.2)

b – ширина шпонки, мм.

Допускаемое напряжение на смятие примем равным [σсм] = 120 МПа, наихудший вариант когда работа механизма сопровождается большими толчками.

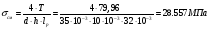

Шпоночное соединение для тихоходного вала:

Диаметр вала :

Крутящий момент

на валу:

Диаметр вала :

Крутящий момент

на валу:

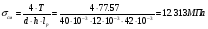

Шпоночное соединение для промежуточного вала:

Диаметр вала :

Крутящий момент

на валу:

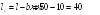

Шпоночное соединение для быстроходного вала:

Диаметр вала :

Крутящий момент

на валу :

7.Выбор соединительных муфт

Для соединения выходного вала редуктора с приводным валом применяем упруго-компенсирующую муфту. Упруго-компенсирующие муфты применяются не только для компенсации смещения валов, но и для снижения динамичности нагрузок и амортизации колебаний, возникающих при работе.

Для соединения входного вала редуктора с валом электродвигателя применяем жестко-компенсирующую муфту. Жестко-компенсирующие муфты применяются не только для компенсации смещения валов, но для соединения валов с небольшими взаимными смещениями осей, вызываемые неточностью изготовления деталей муфты и монтажа.

8.Обоснование и выбор смазочных материалов

Смазывание зубчатых зацеплений и подшипников уменьшает потери на трение, предотвращает повышенный износ и нагрев деталей, а также предохраняет детали от коррозии.

В редукторе применяют наиболее простой способ смазки – картерный непроточный (окунание зубьев зубчатых колёс в масло, залитое в корпус). Этот способ смазки был выбран потому, что окружные скорости не превышают 12..15 м/с.

Для смазки подшипников применяем наиболее распространённую для подшипников смазку: Жировая 1-13 ГОСТ 1631-61.

9.Техника безопасности и экологичность проекта

При разработке редуктора учитывались требования безопасности и экологичности его работы.

На валах в крышках подшипниковых узлов предусмотрена установка уплотнений для защиты редуктора от попадания в него пыли и грязи, а также для предотвращения вытекания масла из корпуса редуктора .

- Электрооборудование и электрические устройства , применяемые в проекте соответствуют государственным стандартам и правилам, определяющим требования к оборудованию по электробезопасности.

- Движущиеся части привода цепного конвейера, являющиеся источниками опасности, ограждаются, за исключением частей, ограждение которых невозможно по их функциональному назначению.

- При обслуживании, смазке и ремонте привода цепного конвейера должны обеспечиваться безопасные условия их проведения, при этом:

а) уборка упавшего транспортируемого материала должна производиться при остановленном оборудовании с применением лопат, крючков, сметок, щеток и т.п.;