Файл: Реферат по дисциплине Рабочие процессы и основы расчета энергетических установок.docx

Добавлен: 10.04.2024

Просмотров: 72

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

По функциональному признаку ГПА разделяются для применения на:

- головных КС;

- линейных КС;

- дожимных КС;

- подземных хранилищ газа;

- специальных технологий (обратной закачки газа в пласт, газлифта, сбора и транспортировки попутного газа и др.);

По принципу действия ГПА с компрессорами:

- объемного действия (в основном поршневыми компрессорами);

- динамического действия (в основном с центробежными компрессорами).

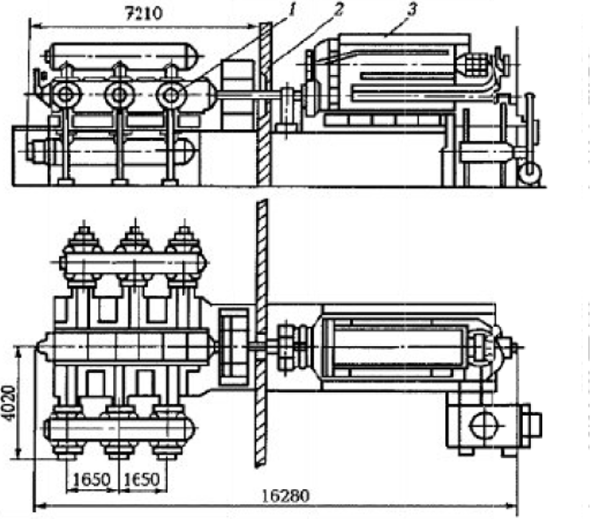

Нашел распространение также газоперекачивающий агрегат ГПА-5000 (изображенный на рисунке 5), представляющий собой компоновку двух машин: газового двигателя внутреннего сгорания и поршневого компрессора оппозитной конструкции. Основная идея создания оппозитных компрессоров заложена в стремлении уравновесить возвратно-поступательные силы, действующие в кривошипно-поршневой группе агрегата. ГПА-5000 обладает следующими преимуществами: уравновешивание масс позволило повысить обороты компрессора и снизить затраты на фундамент, облегчить ремонт и ревизию оборудования, уменьшить высоту здания для установки агрегата. Подача ГПА-5000 составляет 4,0 млн м3/сут, мощность - 3680 кВт.

1 - поршневой компрессор; 2 -разделительная стенка; 3 - газовый двигатель

Рисунок 5 - Общий вид ГПА-5000

Двигатель 61 ГА агрегата ГПА-5000 - двухтактный, двухрядный, 16-цилиндровый со встречно-движущимися поршнями и турбонаддувом. Особенность двигателя 61 ГА - встроенная зубчатая передача, соединяющая верхние и нижние коленчатые валы.

Продувку и наполнение воздухом цилиндров производят с помощью турбокомпрессора, связанного с помощью шестеренчатой передачи и гидромуфты с коленчатым вал да двигателя. Воздух поступает из нагнетателя в цилиндр через окна, управляемые верхним поршнем, и вытесняет отработавшие газы через окна, управляемые нижним поршнем.

Агрегат ГПА-5000 полностью автоматизирован. Запуск, остановка и управление режимом работы агрегата выполняются с центрального пульта управления. Имеется местный щит, позволяющий аварийно останавливать агрегат, а также управлять им при выполнении наладочных и регулировочных работ.

Отличительной особенностью агрегата ГПА-5000 является малая удельная масса (34,5 кг/кВт); при этом двигатель 61 ГА в сборе имеет массу 39 т, компрессор с цилиндрами и коллекторами - 88 т. Малые габариты и масса двигателя позволяют блочно компоновать, транспортировать и монтировать их на КС. Отрегулированный на заводе двигатель устанавливают на фундамент и после присоединения к топливной, водяной и масляной системам запускают в работу без переналадок и регулировок.

На компрессорных станциях магистральных газопроводов применяют также комбинированные ГПА. Под комбинированными ГПА понимают агрегаты, сочетающие в себе принципиально различные двигатели (газотурбинный, электрический, поршневой) с разными типами нагнетателей (компрессоров), объединенные с целью повышения экономических показателей в каждом главном элементе ГПА и максимального использования их термодинамических, конструктивных и эксплуатационных преимуществ.

К числу комбинированных ГПА, нашедших практическое применение в газовой и нефтяной промышленности, относят, например, электроприводные поршневые ГПА (ЭПГПА) (рисунок 6). Эти агрегаты (6М2.Г-210/3-56) с высоким уровнем автоматизации имеют синхронный электродвигатель типа мощностью 4000 кВт с частотой вращения п = 375 об/мин, во взрывобезопасном исполнении, позволяющем его установку в общем зале с оппозитным шестирядным поршневым компрессором 6М25. Попутный нефтяной газ, который прежде сжигали на факелах нефтяных промыслов, стали компримировать агрегатами в три ступени. Диаметр цилиндров первой, второй и третьей ступеней - 750, 450, 290 соответственно, ход поршней - 400 мм со средней скоростью 5 м/с, охлаждение цилиндров масла и газа между ступенями - двухконтурное водяное. Для удаления влаги и масла, сконденсировавшихся в процессе охлаждения, смонтированы масловлагоотдепители жалюзийного типа. Производительность и нагрузка ГПА регулируются ступенчато подключением восьми дополнительных полостей на цилиндрах первой ступени. В области поршневых двигателей и компрессоров к комбинированным ГПА могут быть отнесены газовые поршневые двигатели, соединенные с центробежным нагнетателем, или поршневые компрессоры, приводимые в действие от газовых турбин.

1 - влагомаслоотделитель; 2 - коллектор холодильника; 3 - холодильник I ступени; 4, 5 - холодильники II ступени; 6 - трубопровод; 7 - влагомаслоотделитель II и III ступеней; 8 - коллектор всасывания I ступени; 9 - буферные емкости II и III ступеней; 10 - блок масляной системы компрессора и электродвигатель; 12 - сепаратор с электродвигателем

Рисунок 6 - Схема комбинированного ГПА типа 6М25-210/3-56:

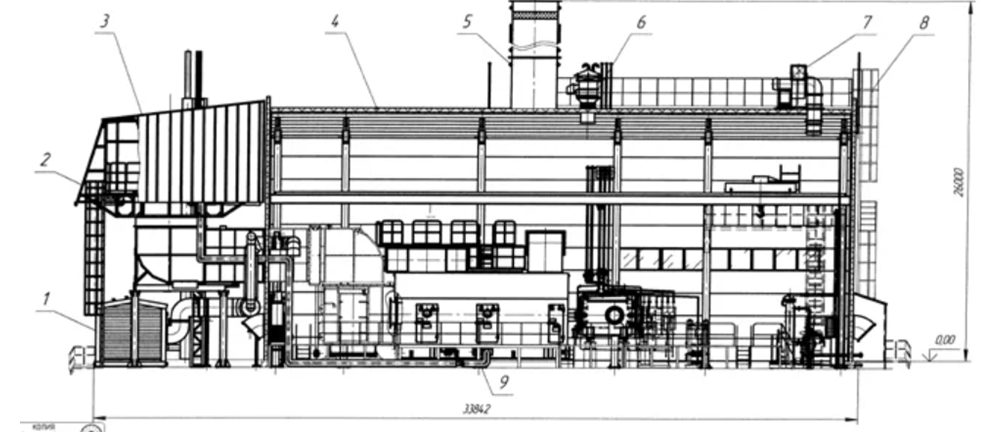

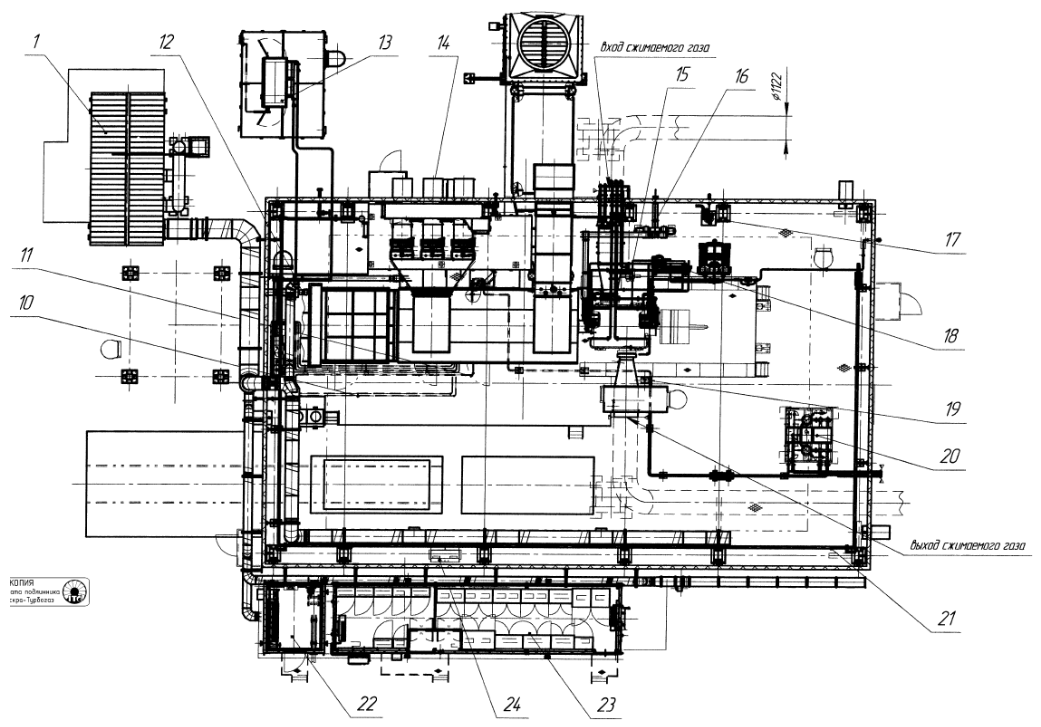

В качестве примера ниже приведено общее описание и основы конструкции ГПА-16М-08 «Урал» (представленной на рисунке 7) с газотурбинной энергетической установкой ГТУ-16ПА, агрегатированной с центробежным компрессором НЦ16М/120. ГПА представляет собой технологическую установку ангарного исполнения, предназначенную для сжатия и транспортирования природного газа.

ГПА состоит из блоков и узлов максимальной заводской готовности, монтаж которых производится на месте эксплуатации. Элементы систем обеспечения работоспособности ГПА установлены в блоках. Основным элементом ГПА является центробежный компрессор с газотурбинным приводом. В качестве привода используют ГТУ-16ПА, размещенную в турбоблоке. Турбоблок предназначен для выполнения главных функций ГПА: приема газа, сжатия газа в компрессоре и подачи в магистральный трубопровод.

1 – система приточной вентиляции, 2 – система подогрева циклового воздуха, 3 – система воздухозаборная, 4 – индивидуальное укрытие ГПА ангарного типа, 5 – система выхлопа, 6 – система аварийной вентиляции, 7 – система вытижной вентиляции, 8 – площадки обслуживания и лестницы, 9 – турбоблок, 10 – трубопроводы системы очистки ГВТ двигателя, 11 – система дренажная, 12 – система наддува кожуха, 13 – система масообеспечения ГТУ, 14 – система охлаждения, 15 – система контроля магнитного подвеса, 16 – система охлаждения трансмиссии, 17 – система обеспечения барьерным воздухом компрессора, 18 – трубопроводная обвязка системы сухих газодинамических уплотнений, 19 – система контроля газовой магистрали, 20 – система газовая, 21 – система пожаротушения, 22 – отсек пожаротушения, 23 – блок управления, 24 – освещение ГПА

Рисунок 7 - Общий вид ГПА-16-08М

2.2 Вспомогательное оборудование компрессорной станции

Вспомогательное оборудование предназначено для обеспечения экономичной, надежной, и длительной работы КС, уменьшения износа компрессоров, а также для подачи потребителям газа требуемого давления, необходимой температуры, чистоты и минимальной влажности. Вспомогательным оборудованием на КС являются:

- установки по очистке газа от пыли и капельной влаги;

- оборудование для охлаждения газа после его выхода из нагнетателей;

- оборудование систем смазки, уплотнения для центробежных нагнетателей,

регулирования и защиты ГПА.

-узел редуцирования давления пускового, топливного газа и газа собственных нужд;

- электростанция собственных нужд или трансформаторная подстанция при внешнем источнике энергоснабжения;

- котельная или установка утилизации тепла уходящих газов; склад горюче-смазочных материалов;

- ремонтно-эксплуатационный блок;

- служебно-эксплуатационный блок;

- служба связи;

- объекты водоснабжения, канализации и очистные сооружения.

3 Системы очистки технологического газа на компрессорной станции

При добыче и транспортировке в природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат тяжелых углеводородов, вода, масло и т.д. Источником загрязнения природного газа является призабойная зона скважины, постепенно разрушающаяся и загрязняющая газ. Подготовка газа осуществляется на промыслах, от эффективности работы которых зависит и качество газа. Механические примеси попадают в газопровод как в процессе его строительства, так и при эксплуатации.

Наличие механических примесей и конденсата в газе приводит к преждевременному износу трубопровода, запорной арматуры, рабочих колес нагнетателей и, как следствие, снижению показателей надежности и экономичности работы компрессорных станций и в целом газопровода.

Все это приводит к необходимости устанавливать на КС различные системы очистки технологического газа. Первое время на КС для очистки газа широко использовали масляные пылеуловители, представленный на рисунке 8.

1 - сепараторное устройство; 2 - выходной патрубок; 3, 4, 5 - контактные и дренажные трубки; 6 - люк; 7 - входной патрубок; 8 - отбойный козырек

Рисунок 8 - Вертикальный масляный пылеуловитель

Вертикальный масляный пылеуловитель обеспечивали достаточно высокую степень очистки (до 97-98%). Масляные пылеуловители работают по принципу мокрого улавливания разного рода смесей, находящихся в газе. Примеси, смоченные маслом, сепарируются из потока газа, само масло очищается, регенерируется и вновь направляется в масленый пылеуловитель. Масляные пылеуловители чаще выполнялись в виде вертикальных сосудов.

В настоящее время на КС в качестве первой ступени очистки широко применяют циклонные пылеуловители, работающие на принципе использования инерционных сил для улавливания взвешенных частиц. Циклонные пылеуловители более просты в обслуживании, нежели масляные. Однако эффективность очистки в них зависит от количества циклонов, а также от обеспечения эксплуатационным персоналом работы этих пылеуловителей в соответствии с режимом, на который они запроектированы. Циклонный пылеуловитель представлен на рисунке 9.

1 - верхняя секция; 2 - входной патрубок; 3 - выходной патрубок; 4 - циклоны; 5 - нижняя решетка; 6 - нижняя секция; 7 - люк-лаз; 8 - дренажный штуцер; 9 - штуцеры контролирующих приборов; 10 - штуцеры слива конденсата

Рисунок 9 - Циклонный пылеуловитель

Циклонный пылеуловитель представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами. Газ через входной патрубок 2 поступает в аппарат к распределителю и приваренным к нему звездообразно расположенным циклонам 4, которые неподвижно закреплены в нижней решетке 5. В цилиндрической части циклонных труб газ, подводимый по касательной к поверхности, совершает вращательное движение вокруг внутренней оси труб циклона. Под действием центробежной силы твердые частицы и капли жидкости отбрасываются от центра к периферии и по стенке стекают в коническую часть циклонов и далее в нижнюю секцию 6 пылеуловителя. Газ после циклонных трубок поступает в верхнюю осадительную секцию 1 пылеуловителя, и затем, уже очищенный, через патрубок 3 выходит из аппарата.

В процессе эксплуатации необходимо контролировать уровень отсепарированной жидкости и мехпримесей с целью их своевременного удаления продувкой через дренажные штуцеры. Контроль за уровнем осуществляется с помощью смотровых стекол и датчиков, закрепленных к штуцерам 9. Люк 7 используется для ремонта и осмотра пылеуловителя при плановых остановках КС. Эффективность очистки газа циклонными пылеуловителями составляет не менее 100 % для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости.

В связи с невозможностью достичь высокой степени очистки газа в циклонных пылеуловителях появляется необходимость выполнять вторую ступень очистки, в качестве которой используют фильтр-сепараторы, устанавливаемые последовательно после циклонных пылеуловителей, представленный на рисунке 10.

1 - корпус фильтр-сепаратора; 2 - быстрооткрывающийся затвор; 3 - фильтрующие элементы; 4 - направляющая фильтрующего элемента; 5 - трубная доска камеры фильтров; 6 - каплеотбойник; 7 - конденсатосборник

Рисунок 10 - Фильтр-сепаратор

Работа фильтр-сепаратора осуществляется следующим образом: газ после входного патрубка с помощью специального отбойного козырька направляется на вход фильтрующей секции 3, где происходит коагуляция (слипание мелких частиц) жидкости и очистка от механических примесей. Через перфорированные отверстия в корпусе фильтрующих элементов газ поступает во вторую фильтрующую секцию - секцию сепарации. В секции сепарации происходит окончательная очистка газа от влаги, которая улавливается с помощью сетчатых пакетов. Через дренажные патрубки мехпримеси и жидкость удаляются в нижний дренажный сборник и далее в подземные емкости.