ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.04.2024

Просмотров: 33

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

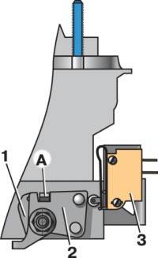

Рис. 3–96. Регулировка положения микропереключателя: 1 — рычаг, закрепленный на оси дроссельной заслонки первой камеры; 2 — рычаг привода дроссельных заслонок; 3 — микропереключатель; А — усик рычага 1

Положение микропереключателя. Микропереключатель 3 (рис. 3–96) должен выключаться при повороте рычага 2 по часовой стрелке до упора. При повороте рычага 2 из исходного положения против часовой стрелки до упора в усик А рычага 1, микропереключатель должен включаться.

Для регулировки момента включения и выключения микропереключателя ослабьте винты его крепления к кронштейну и поверните микропереключатель относительно верхнего винта в требуемое положение. Затем затяните винты крепления.

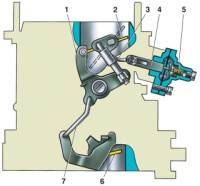

Рис. 3–97. Регулировка привода пускового устройства карбюратора 2107-1107010: 1 — трехплечий рычаг управления воздушной заслонки; 2 — воздушная заслонка; 3 — тяга пускового устройства; 4 — шток; 5 — регулировочный винт; 6 — дроссельная заслонка первой камеры; 7 — тяга привода дроссельной заслонки.

Пусковое устройство. При повороте рычага 1 (рис. 3–97) против часовой стрелки до упора, воздушная заслонка должна быть полностью закрыта. Причем в этом положении рычага конец тяги 3 должен находиться в конце паза штока 4 пускового устройства, но при этом не передвигать шток. Это требование выполняется подгибанием тяги 3.

При полностью закрытой воздушной заслонке, дроссельная заслонка первой камеры должна быть приоткрыта на 0,9–1,0 мм (зазор С — расстояние между заслонкой и стенкой камеры в месте переходных отверстий системы холостого хода). Этот зазор регулируется подгибанием тяги 7.

Полностью закрытая воздушная заслонка должна открываться на 5,5±0,25 мм (зазор В) штоком пускового устройства при перемещении его вручную вправо до упора. Эта величина регулируется винтом 5.

Подача топлива ускорительным насосом проверяется за десять полных ходов (поворотов) рычага 4 (рис. 3–95) привода дроссельных заслонок. Топливо, вышедшее из распылителя насоса за эти десять ходов, собирается в мензурку. Объем его должен быть 5,25–8,75 см3.

Перед началом проверки сделайте десять пробных ходов рычагом 3 для заполнения каналов ускорительного насоса.

Ремонт

Маршрутно-технологический процесс ремонта карбюратора.

Маршрутно-технологический процесс это план по которому в мастерской производят приём автомобиля его диагностику и ремонт нужных узлов и деталей. Состав плана:

-

Приём автомобиля в ремонт -

Моечные операций. -

Снятие узлов и деталей карбюратора. -

Разборка приборов карбюратора. -

Контроль и дефектовка деталей. -

Восстановительный ремонт деталей. -

Комплектовка деталей. -

Сборка узлов системы. -

Стендовые испытания карбюратора. -

Установка узлов и деталей системы на автомобиль. -

Дорожные испытания. -

Выдача автомобиля из ремонта

Приём автомобиля в ремонт

Автомобиль должен быть чистым, и без лишнего груза .В автосервисе автомобиль принимает мастер-приемщик. Процесс приемки состоит из следующих стадий:

- предварительный технический осмотр и выявление комплектности;

- наружная мойка;

- окончательный технический осмотр.- определить и согласовать с клиентом объем работ

- предварительно определяют стоимость и сроки выполнения работ

Автосервис несет ответственность за сохранность принятого автомобиля. Перечень работ, указанный в запланированном заказе, должен соответствовать прайсу цен на услуги и подлежит выполнению.

Дополнительные работы по устранению неисправностей, обнаруженные в процессе ремонта, производятся только после согласования с клиентом.

Неисправности автомобиля, которые влияют непосредственно на безопасность движения транспортного средства, обнаруженные в процессе ремонта, необходимо обязательно устранить.

В случае отказа клиента от выполнения этих работ в документе по сервисному обслуживанию отмечается неисправность и делается запись «Автомобиль запрещено эксплуатировать до устранения неисправностей влияющих на безопасность дорожного движения».

Моечные операций

Мойка автомобиля и её агрегата, узлов и деталей представляет собой отчистка грязи, бензина и других стойких загрязнений с поверхности отчищаемых деталей, а так же смывание грязи водой под давлением.

Моечные операции проводят также с применением синтетических моющих средств, включающих как главный компонент поверхностно-активные вещества ( ПАВ) и такие активные добавки ( электролиты), как кальцинированная сода, жидкое стекло и др. В частности, вместо каустической соды можно применять такие препараты, как AM-15, МЛ-51, МЛ-52 и растворы ПАВ.

Существует два способа мойки это механическая и ручная.

Механическая мойка представляет собой механизированную отчистку автомобиля или деталей от стойких загрязнений с применением синтетических моющих средств.

Мойка кузова автомобиля производят в автоматизированной моечной машине. Сначала машину загоняют в моечную машину на подвижный конвейер, включают мойку. Сначала распылители распыляют на поверхности машины воду или чистящее средство вместе с водой. Затем автоматические щёточные валы счищают всю грязь с поверхности машины. После душ из воды смывает оставшееся чистящее средство и грязь. В конце отчистки машина обдувается воздухом через калориферы или вручную полотенцем. Так же моечная машина должна быть оборудована стоком для слива воды подводом чистой воды и хорошим освещением.

Мойка деталей производят в моечной машине с применением сильных моющих средств. Сначала детали загружают в сетчатую корзину и загружают её в моечную машину. Запускают. Детали отчищаются струёй горячей воды через распылители со всех сторон. Мойка длиться от 0.5 до 1.5 часа. После детали сушат.

Ручная мойка представляет собой отчистку поверхности кузова автомобиля, узлов и деталей путём смывания грязи и стойких загрязнений с применением тряпки, щётки, ветоши и конечно же с применением чистящих средств. Машина устанавливается на ровную площадку имеющую сток для слива жидкости и подвод воды под давлением. Наносят чистящее средство состоящее из воды и ПАВ.щёткой счищают грязь и пыль потом смывают чистой водой и вытирают оставшеюся воду полотенцем.

Детали отчищают в ёмкости с помощью сильных чистящих средств, щётки или ветоши. Хорошенько сушат детали. При необходимости отчистку производят повторно.

Снятие карбюратора с автомобиля

Снятие карбюратора с двигателя производится в следующем порядке:

Отвернуть крышку воздушного фильтра, вынуть воздушный фильтр. Отсоединить болты крепления корпуса фильтра от крышки карбюратора – снять корпус фильтра ;

Отсоединить от штуцеров карбюратора шланги и трубки (подвода топлива, системы вентиляции картера, пневмоклапана ЭПХХ, вакуумного регулятора, системы подогрева двигателя);

Отсоединить провода от микропереключателя ЭПХХ и электромагниного клапана;

Отсоединить трос или рычаг привода дроссельной заслонки и трос привода воздушной заслонки;

Отвернуть четыре гайки крепления карбюратора к впускному трубопроводу и снять карбюратор с двигателя.

Разборка карбюратора

Снимите возвратную пружину. Расшплинтуйте и отсоедините от рычага дроссельной заслонки первой камеры тягу связи с трехплечим рычагом 3.

Отсоедините шток пневмопривода от рычага привода дроссельной заслонки второй камеры.

Сжав пружину телескопической тяги отсоедините ее от трехплечего рычага

Вывернув винты крепления, отсоедините от корпуса карбюратора крышку с прокладкой, стараясь не повредить ее и поплавок.

Вывернув винты крепления, отсоедините от корпуса карбюратора корпус дроссельных заслонок,стараясь не повредить запрессованные в корпус переходные втулки топливо-воздушных каналов карбюратора и гнезда втулок. Осторожно отсоедините теплоизоляционную прокладку.

Разберите крышку корпуса карбюратора:

— оправкой осторожно вытолкните ось поплавка 16 из стоек (выталкивайте в сторону стойки с разрезом) и выньте ось плоскогубцами с гладкими губками. Стараясь не повредить язычки поплавка, снимите его с игольчатым клапаном 15;

— снимите прокладку 11 крышки, выверните седло 14 игольчатого клапана, отверните пробку 13 и выньте топливный фильтр 12;

— отсоедините от рычага оси 8 воздушной заслонки телескопическую тягу 7 и тягу 19 привода пускового устройства;

— отверните два винта крепления корпуса 6 пускового устройства и снимите его;

— отверните три винта крепления крышки 2 устройства и снимите крышку с регулировочным винтом 1 и пружиной 3; снимите диафрагму 4

Разберите корпус дроссельных заслонок (рис. 3–93):

— сломайте головки ограничительных втулок 13, выверните регулировочные винты 14 и 19 и удалите остатки втулок;

— отверните винты и снимите крышку 18 экономайзера холостого хода, диафрагму 20 с иглой 21, корпус 17 экономайзера и седло 22;

— одновременно снимается кронштейн 23 с микропереключателем 24;

— отогните усик стопорной шайбы и отверните гайку крепления рычагов на оси заслонки первой камеры;

— снимите с оси заслонки первой камеры стопорную шайбу, рычаги 1, 2, 4 и 27 с шайбами и втулкой 3, а затем поджимную пружину 26 золотника и золотник 25;

— отверните гайку крепления рычагов на оси дроссельной заслонки второй камеры, снимите рычаги с шайбами и пружиной.

Разберите корпус карбюратора (рис. 3–94):

— отверните два винта и снимите пневмопривод дроссельной заслонки второй камеры; отверните три винта крепления крышки 4 пневмопривода и снимите ее, пружину и диафрагму 3 со штоком;

— выверните винт крепления рычага 24 управления воздушной заслонкой, снимите кронштейн 26, рычаг и пружину 23, отсоедините от рычага тягу 25;

— выверните винты, крепящие крышку 21 ускорительного насоса с возвратной пружиной 19;

— выверните главные воздушные жиклеры 10 и 12, переверните корпус и, слегка постукивая по нему, вытряхните из колодцев эмульсионные трубки 11 и 13;

— отверните корпусы 6 и 18 жиклеров и выньте их вместе с жиклерами 5 и 17;

— отверните клапан-винт 9 и снимите распылитель 8 ускорительного насоса с прокладками, выверните регулировочный винт 16 ускорительного насоса;

— выньте малые диффузоры 7 и 22 , выверните главные топливные жиклеры 14 и 15.

Контроль и Дефектовка деталей

Снятые с карбюратора детали подвергаются к деффектовке измерением и сравнением с реальными рекомендуемыми размерами.

Корпусные детали - Привалочные поверхности корпусных деталей осматривают на наличие рисок, раковин задиров если он есть. Привалочные поверхности шлифуют на шлифовальном станке для удаления следов износа. Корпусные детали с обломками и трещинами бракуются.

Отверстия - Гладкие и резьбовые отверстия проверяют визуально или с помощью предельных калибров. Восстанавливают обработкой под увеличенный ремонтный размер заменой на увеличенный крепеж.

Отверстия под оси дроссельных и воздушных заслонок проверяют предельным калибром пробкой, если размер не соответствует чертежу то, производится развертывания отверстия под увеличенный ремонтный размер и устанавливают промежуточную трубку в которой развертывают отверстие рабочего размера.

Заслонки - Оси дроссельных и воздушных заслонок могут иметь изгиб и скручивание, такие оси бракуют, любое измерение размеров оси считается браковочным дефектом. Если размеры оси вышли за пределы допустимых то, её меняют.

Игольчатый клапан - проверяют на соответствие размера чертежа с помощью микрометра а так же проверяют качество притирки клапана к седлу, при необходимости клапан притирают к седлу или заменяют прицензионную пару.

Жиклёр - Проверяют отверстия в жиклере предельным калибром пробкой. Если жиклер изношен то, заменяют отверстие.

Поплавок - Поплавок проверяют на наличие повреждений и погнутость. Поврежденные поплавки в том числе и полиэтиленовые восстанавливают латунной пайкой , полиэтиленовой пайкой.

Уплотнения - Прокладки проверяют на соответствия разрыва, смятости, на эластичность, на соответствия следов старения. Прокладки имеющие выше перечисленные дефекты заменяются.