Файл: 1. общие сведения и основные характеристики двигателя д136.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.04.2024

Просмотров: 107

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1. ОБЩИЕ СВЕДЕНИЯ И ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

ДВИГАТЕЛЯ Д-136

-

Общие сведения -

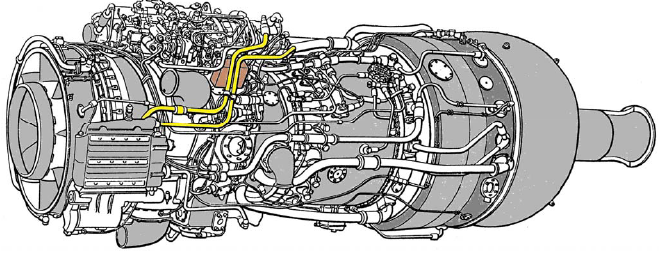

Турбовальный двигатель Д-136 (рис. 1) предназначен для установки на тяжелые транспортные вертолеты Ми-26. На вертолете устанавливаются два двигателя. Двигатель Д-136 был создан на базе газогенератора современного отечественного ТРДД Д-36. Это позволило провести разработку и доводку двигателя в короткие сроки и со сравнительно небольшими экономическими затратами. По своим данным и эксплуатационным свойствам двигатель отвечает современным техническим требованиям и является самым мощным в мире вертолетным газотурбинным двигателем.

Рисунок 1 – Двигатель Д-136, вид слева

Двигатель Д-136 выполнен по схеме с двухвальным газогенератором и свободной турбиной. Компрессор – осевой, двухкаскадный. Роторы компрессоров высокого и низкого давления имеют семь и шесть ступеней соответственно и приводятся во вращение своими одноступенчатыми турбинами. Каждый ротор имеет свою оптимальную частоту вращения. Связь между каскадами и свободной турбиной – газодинамическая. Свободная турбина – двухступенчатая.

Схема укладки роторов – шестиопорная, т.е. каждый из трех роторов установлен на двух подшипниках – шариковом и роликовом.

Для расширения диапазона устойчивой работы двигателя при запуске и малых частотах вращения в компрессоре низкого давления предусмотрен перепуск воздуха из-за третьей ступени, в компрессоре высокого давления – из-за четвертой и седьмой ступеней.

Камера сгорания – кольцевого типа, количество головок – 24, топливо подается в камеру сгорания через центробежные одноканальные форсунки. На камере сгорания установлены два пусковых воспламенителя.

Выхлопное устройство представляет собой расширяющийся нерегулируемый выхлопной патрубок с поворотом газового потока относительно оси двигателя (для левого двигателя – влево, для правого – вправо).

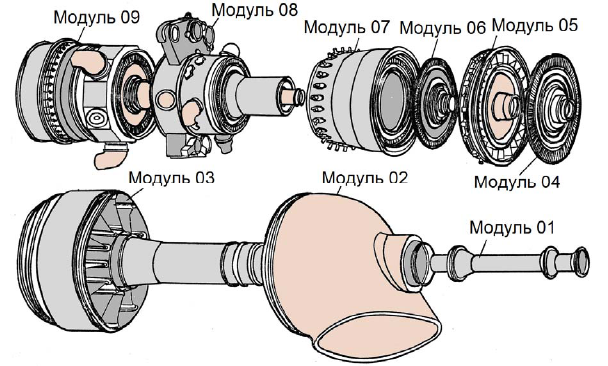

Конструкция двигателя выполнена с учетом обеспечения принципа модульности. Для этого двигатель разделен на девять основных модулей (рис. 2):

модуль 01 – ведущий вал;

модуль 02 – выхлопной патрубок;

модуль 03 – свободная турбина;

модуль 04 – ротор турбины низкого давления;

модуль 05 – корпус опор турбины;

модуль 06 – ротор турбины высокого давления;

модуль 07 – камера сгорания;

модуль 08 – промежуточный корпус с компрессором высокого давления (базовый модуль);

модуль 09 – компрессор низкого давления.

Рисунок 2 – Модули двигателя Д-136

Каждый, из модулей является законченным конструктивно-

технологическим узлом и может быть (кроме модуля 08) демонтирован и заменен на двигателе без разборки соседних модулей.

Модульность конструкции двигателя обеспечивает возможность восстановления его в эксплуатации заменой деталей и узлов, а высокая контролепригодность позволяет вести обслуживание по фактическому состоянию.

Параметры двигателя контролируются штатными бортовыми приборами. Результаты контроля выводятся на световые сигнализаторы в кабине. Двигатель Д-136 оборудован средствами раннего обнаружения неисправностей (сигнализаторами вибраций, перепада давлений на топливном и масляном фильтрах, термостружкосигнализаторами, сигнализатором минимального давления и уровня масла в баке). Кроме того, на двигателе предусмотрены места для установки датчиков, выдающих сигнал о превышении температуры в масляных полостях (эти сигнализаторы устанавливаются при монтаже двигателя на вертолете), и специальные отверстия с заглушками в корпусных деталях для осмотров проточной части двигателя.

Система смазки двигателя – циркуляционная, под давлением.

Система топливопитания обеспечивает подачу топлива в двигатель в соответствии с режимом его работы и защиту двигателя от превышения частоты вращения роторов, температуры газа и развития помпажа.

Запуск двигателя – автоматический. Раскрутка ротора высокого давления осуществляется воздушным турбостартером, установленным на верхнем коробчатом приливе промежуточного корпуса. Программа запуска определяется автоматической панелью запуска, установленной на вертолете, и топливорегулирующей автоматикой двигателя.

2. КОНСТРУКЦИЯ ДВИГАТЕЛЯ Д-136

2.1. Компрессор двигателя

2.1.1. Общие сведения

Компрессор двигателя Д-136 – осевой, двухкаскадный, тринадцатиступенчатый. Он состоит из околозвукового компрессора низкого давления (КВД) и дозвукового компрессора высокого давления (КВД).

КНД расположен в передней части двигателя за пылезащитным устройством (ПЗУ), КВД – за промежуточным корпусом. Роторы КНД и КВД, приводятся во вращение своими турбинами и связаны между собой только газодинамической связью. Для обеспечения газодинамической устойчивости, настройки режимов работы КВД и КНД предусмотрены поворотные лопатки входных направляющих аппаратов (ВНА), регулируемые при доводке двигателя на стенде. Для обеспечения газодинамической устойчивости двигателя на запуске и при малой частоте вращения роторов КНД и КВД предусмотрены клапаны перепуска воздуха (КПВ).

2.1.2. Компрессор низкого давления

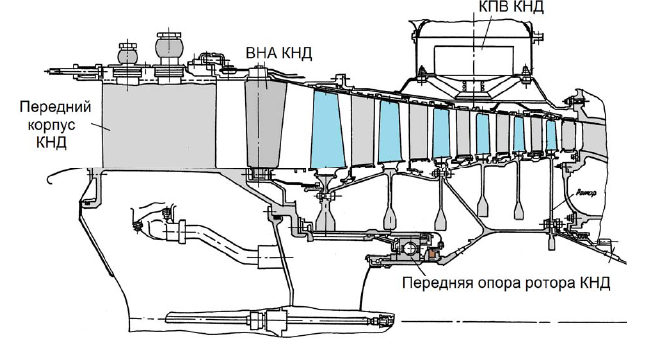

Компрессор низкого давления (рис. 6) – осевой, шестиступенчатый.

О

н состоит из переднего корпуса компрессора с ВНА, ротора, статора, клапанов перепуска воздуха и подшипникового узла передней опоры ротора. Шарикоподшипник передней опоры ротора установлен на масляном демпфере.

Рисунок 6 – Компрессор низкого давления

Передний корпус КНД выполнен литьем из сплава МЛ-10. Он состоит из наружного и внутреннего колец, соединенных между собой восьмью обтекаемыми стойками. Передний корпус образует воздушный тракт на входе в компрессор и осуществляет силовую связь передней опоры ротора КНД с корпусными деталями двигателя.

К переднему фланцу наружного кольца переднего корпуса крепится проставка, служащая для установки пылезащитного устройства (ПЗУ) на входе в двигатель. К фланцу внутреннего кольца крепится заглушка, закрывающая внутреннюю воздушную полость, соединенную с полостью наддува масляных уплотнений.

К заднему фланцу наружного кольца переднего корпуса крепится наружное кольцо ВНА КВД, в котором верхними цапфами установлены 40 лопаток ВНА. Нижними цапфами лопатки ВНА устанавливаются во внутреннем разъемном кольце, которое крепится к заднему фланцу внутреннего кольца переднего корпуса с помощью шпилек и гаек.

Для уменьшения момента трения между цапфами и кольцами установлены втулки: верхние – из стеклофторопласта, нижние – из фторопласта.

В пазах на верхних цапфах лопаток ВНА закреплены винтами рычаги, соединенные шарнирно с синхронизирующим кольцом. Кольцо центрируется относительно переднего корпуса десятью катками, в канавках которых установлены резиновые кольца для предохранения от наклепа в местах контакта с кольцом. Для обеспечения свободы перемещения в осевом направлении катки установлены во втулках, запрессованных в передний корпус.

П

ри монтаже ВНА КВД на передний корпус лопатки устанавливаются в трактовом канале под определенным углом, и лимб (рис. 8) фиксируется двумя винтами при совмещенном положении отметки «0» лимба с нулевой риской на стрелке рычаге. При доводке двигателя на стенде изменение угла установки лопаток ВНА выполняется поворотом синхронизирующего кольца с помощью приводного кронштейна и двух винтов, установленных в кронштейне, закрепленном на переднем корпусе в верхней его части (рис. 8). При этом одно деление шкалы лимба соответствует повороту лопаток ВНА на один градус.

Рисунок 8 – Узел настройки и лимб установки ВНА КНД

Направляющие аппараты всех ступеней имеют разъемы в диаметральных плоскостях. Лопатки при сборке вставляются в просечки бандажей с зазором порядка 0,08 мм и привариваются контактной сваркой с обжимом, при этом посадочный зазор полностью выбирается. Крепление лопаток выполняется в наружных и внутренних бандажах. С внутренними бандажами соединены при помощи точечной или роликовой сварки лаби ринтные кольца. В местах разрезки бандажей приварены накладки, препятствующие короблению направляющих аппаратов в процессе работы.

Рабочие кольца – цельные. На них приварены накладки, служащие для ориентации рабочих колец, направляющих аппаратов и передачи крутящего момента, действующего на пакет направляющих аппаратов, на корпус двигателя.

Перед сборкой двигателя статор КНД собирается отдельно и на нем выполняется механическая обработка для обеспечения соосности деталей. На рабочие кольца и лабиринтные кольца направляющих аппаратов всех ступеней наносится мягкое легкоприрабатываемое покрытие.

Спрямляющий аппарат КНД выполнен цельным и крепится к внутреннему кольцу промежуточного корпуса. Лопатки его выполняются различного профиля и установлены под разными углами, чтобы исключить возникновение вибраций из-за влияния восьми стоек промежуточного корпуса и снизить напряжения в лопатках спрямляющего аппарата. Перед стойками вместо лопаток установлены обтекатели, крепящиеся к спрямляющему аппарату при помощи болтов.

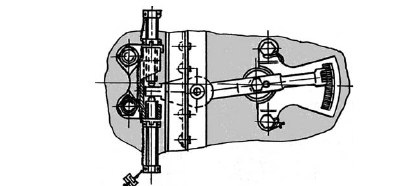

Передняя опора ротора КНД – шариковый радиально-упорный подшипник с разрезной внутренней обоймой. Наружная обойма подшипника установлена в упругом стакане типа «беличье колесо», который крепится к фланцу переднего корпуса. Поверх упругого стакана надет корпус опоры. Между корпусом опоры и упругим стаканом образуется замкнутая полость, ограниченная маслоуплотнительными кольцами, которая во время работы двигателя заполняется маслом под давлением на максимальном режиме до 3,5 кгс/см2, на основных режимах –до 2,5 кгс/см2, образуя масляный демпфер. Упругий стакан в сочетании с масляным демпфером обеспечивает снижение динамических нагрузок, передающихся от вращающегося ротора на корпус двигателя. При этом энергия колебаний ротора частично гасится в упругом кольце, частично – в масляном демпфере, переходя в тепловую энергию.

Смазка радиально-упорного подшипника осуществляется маслом, подводимым к форсуночному кольцу с четырьмя жиклерами. Оси отверстий жиклеров направлены под углом вниз и в сторону вращения ротора, что уменьшает отброс масла от вращающихся деталей. Прокачка масла – до 7 литров в минуту, в основном, определяется необходимостью отвода тепла.

2.2. Камера сгорания

2.2.1. Общие сведения

Камера сгорания двигателя Д-136 – кольцевого типа, прямоточная. Предназначена для превращения химической энергии топлива в тепловую и подвода тепла к рабочему телу (воздуху).

Камера сгорания расположена между КВД, и сопловым аппаратом турбины высокого давления. Топливо в камеру сгорания подается через 24 центробежных рабочих форсунки, воспламенение топлива при запуске осуществляется двумя пусковыми воспламенителями, установленными на корпусе камеры.

С целью обеспечения надежного запуска двигателя при низких температурах в камере сгорания устанавливаются 22 центробежных рабочих форсунки и две аэрофорсунки, в которых происходит предварительное перемешивание топлива и воздуха, облегчающее воспламенение и улучшающее сгорание топливовоздушной смеси. Температура корпуса камеры сгорания составляет 770 К, наружной стенки жаровой трубы 1000 К, внутренней стенки жаровой трубы 1070 К.

2.2.2 Конструкция камеры сгорания

Камера сгорания двигателя Д-136 состоит из корпуса, жаровой трубы, диффузора, топливного коллектора, 22 центробежных и двух аэрофорсунок (аэрофорсунки установлены на 11 и 14 головках, если нумеровать форсунки, глядя по полету, против часовой стрелки, начиная с левой верхней), двух пусковых воспламенителей).

Диффузор со спрямляющим аппаратом КВД предназначен для получения осевого потока и снижения его скорости со 150 м/с до 50…60 м/с. Он установлен в корпусе камеры сгорания и закреплен на его переднем фланце. Диффузор состоит из наружной и внутренней оболочек, соединенных между собой лопатками спрямляющего аппарата. Лопатки устанавливаются в специальные проточки наружной и внутренней оболочек с зазором 0,1…0,15 мм и припаиваются высокотемпературным припоем при температуре 950…1000 С в специальных печах.

Для соединения переднего фланца с корпусом камеры сгорания и фланцем КВД в него впрессованы резьбовые футорки. При ремонте двигателя старые футорки выпрессовывают и на их место впрессовывают новые, ремонтные.

Жаровая труба – кольцевого типа. Она состоит из отдельных колец, соединенных между собой аргонодуговой сваркой. В двух сечениях кольца соединены клепкой для улучшения технологичности ремонта. Жаровая труба в камере сгорания подвешена в кольцевом канале корпуса на 24 полых втулках, окружающих рабочие топливные форсунки и фиксирующихся по отверстиям в обтекателе. Своими наружным и внутренним кожухами жаровая труба свободно опирается на сопловой аппарат турбины высокого давления.