Файл: Методические рекомендации по выполнению практических занятий по мдк. 01. 04 Техническое регулирование и контроль качества электрического и электромеханического оборудования.docx

Добавлен: 11.04.2024

Просмотров: 137

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В процессе вибрации активной стали происходит истирание изоляции листов. Листы с повреждённой изоляцией контактируют между собой и в образовавшемся стальном неизолированном пакете вихревые токи нагревают сердечник. При этом может произойти расширенное замыкание по всей расточке статора или местное.

В зависимости от площади замыкания в листах может возникнуть так называемый «пожар в железе», сильно перегревающий изоляцию и приводящий к ее повреждению. Это явление опасно в крупных синхронных машинах, особенно в турбогенераторах.

Испытание стали статора

Испытание проводится при повреждениях стали, частичной или полной переклиновке пазов, частичной или полной замене обмотки статора до укладки и после заклиновки новой обмотки.

Первые испытания активной стали (если они не выполнялись по указанным ниже причинам) производятся на всех генераторах мощностью 12 МВт и более, проработавших свыше 15 лет, а затем через каждые 5-8 лет у турбогенераторов и при каждой выемке ротора – у гидрогенераторов.

У генераторов мощностью менее 12 МВт испытание проводится при полной замене обмотки и при ремонте стали, по решению главного инженера энергопредприятия, но не реже чем 1 раз в 10 лет.

Определяемый с помощью приборов инфракрасной техники или термопар наибольший перегрев зубцов (повышение температуры за время испытания относительно начальной) и наибольшая разность нагревов различных зубцов не должны превышать 25 и 15 °С.

Удельные потери в стали не должны отличаться от исходных данных, более чем на 10 %. Избавляются от такого опасного явления в активной стали следующим образом:

– крупные синхронные машины имеют измерительные средства по току и мощности (амперметры и ваттметры), поэтому уровень нагрузки легко контролируется, и меры по снижению нагрузки можно принять быстро. Нагрев обмотки и активной стали контролируется с помощью термопар, заложенных в статор для замера температуры обмотки и сердечника;

– в случае замыкания активной стали, особенно местного характера, это явление обнаруживается в работающей машине только на слух. Возникает зудящая вибрация, и ее слышно приблизительно в том месте статора, где замкнута активная сталь. Для устранения этого явления машину следует разобрать. Обычно крупные синхронные двигатели изготовляют с удлинёнными валами, что даёт возможность снять щиты и сдвинуть статор, в котором можно работать.

Затем для уплотнения стали в зубцы забивают клинья из текстолита, промазанные одним из клеящих лаков (№ 88, МЛ-92 и др.). Перед расклиновкой зубцов активную сталь тщательно продувают сухим компрессорным воздухом.

Если по какой-либо причине возникло замыкание и оплавление железа в зубцах, повреждённые участки тщательно вырубают, зачищают, между листами заливают лак воздушной сушки и листы расклинивают. Если после этого зудящая вибрация не исчезает, следует повторить расклиновку до полного исчезновения вибрации активной стали.

В высоковольтных крупных машинах проверку качества ремонта и шихтовки листов проводят индукционным способом.

В России и за рубежом широко распространён электромагнитный способ контроля состояния изоляции между листами электротехнической стали шихтованных сердечников статоров электрических машин.

Способ состоит в том, что в испытуемом сердечнике с помощью намагничивающей обмотки, намотанной вокруг этого сердечника, создают кольцевой переменный магнитный поток с низким уровнем индукции (не более 0,1 Тл). Устанавливают опорный сигнал равным сигналу индуктивного датчика-сканера, установленного на бездефектном месте расточки сердечника, после чего этим датчиком осуществляют сканирование поверхности расточки сердечника при неизменном опорном сигнале. При этом местные дефекты изоляции листов выявляют по сопоставлению сигнала датчика и опорного сигнала.

Метод основан на допущении, что при нарушении изоляции в теле сердечника образуется замкнутый контур (контур повреждения), активное сопротивление которого намного меньше индуктивного, что, в свою очередь, влечёт за собой синфазность ЭДС, индуцированной в контуре повреждения кольцевым потоком, и порождённого ею тока.

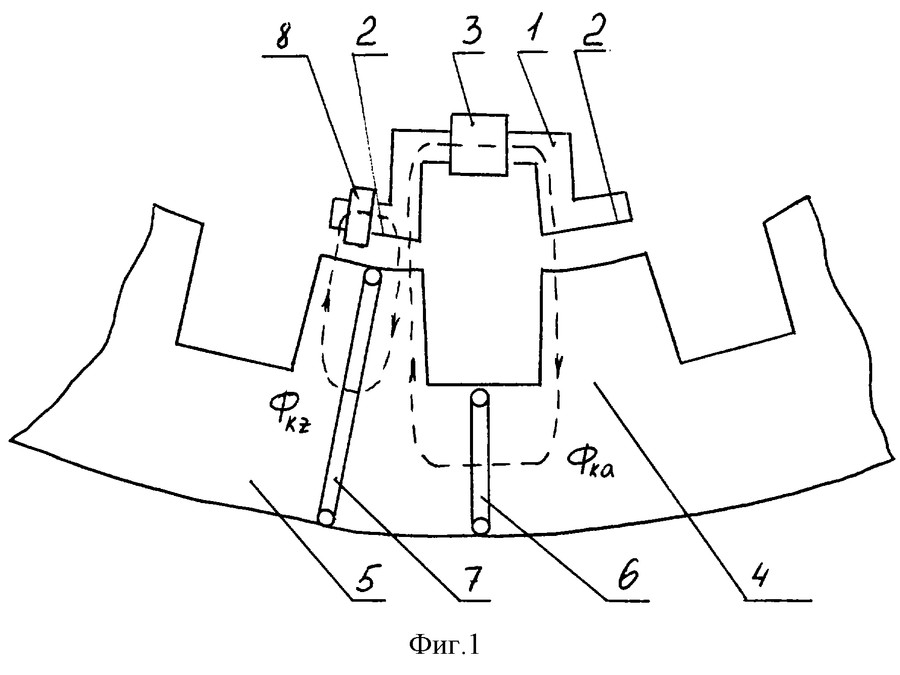

На рисунке 22.1 показана часть сердечника электрической машины с датчиком для контроля изоляции шихтованных листов.

Рисунок 22.1 - Датчик для контроля изоляции листов шихтованных сердечников электрических машин:

1 – ферримагнитный сердечник датчика; 2 – сканирующие поверхности сердечника датчика; 3 – первый чувствительный элемент датчика (катушка), располагающийся между сканирующими поверхностями; 4 – зубец исследуемого сердечника; 5 – ярмо исследуемого сердечника; 6 – эквивалентный контур протекания токов в месте повреждения изоляции в пазовой зоне; 7 – эквивалентный контур протекания токов в месте повреждения изоляции в зубцовой зоне; 8 – второй чувствительный элемент

, располагающийся на сканирующей поверхности сердечника

Сканирование внутренней поверхности исследуемого сердечника производится датчиком с ферромагнитным сердечником, посредине которого размещается чувствительный элемент, в данном случае – катушка. Концы сердечника в процессе проверки своими сканирующими поверхностями проходят над поверхностью сердечника (конкретно – над поверхностями соседних зубцов), принимая на себя часть потока сердечника, вследствие чего в катушке датчика наводится ЭДС.

Наличие дефекта в каком-либо месте определяется по разности фаз между ЭДС катушек сканирующего и опорного неподвижного датчиков. Опорный датчик имеет совершенно ту же конструкцию, что и сканирующий. Во время сканирования опорный датчик неподвижно располагается на каком-либо бездефектном участке рабочей поверхности сердечника. Сканирующие поверхности сканирующего датчика располагают в верхней части и в пазах зубца. Таким образом, за один проход проверяется и пазовая, и зубцовая зоны.

Если случайно датчик все же окажется на повреждённом участке (это выявится в процессе испытаний), величина разностного сигнала в данном месте является характеристикой качества изоляции листов.

Вопросы для закрепления теоретического материала к практическому занятию:

1. Чем опасны замыкания между листами шихтованного сердечника?

2. Какими методами выявляются данные замыкания?

3. На чем основан электромагнитный способ контроля состояния изоляции между листами электротехнической стали шихтованных сердечников статоров электрических машин?

4. Как устраняются замыкания между листами шихтованного сердечника?

Задания к практическому занятию:

22.1 Для ознакомления с конструкцией предлагается разобрать и собрать статор асинхронного электродвигателя.

22.2 Определить, есть ли признаки вибрации листов шихтованного сердечника и «пожара в железе» при предыдущей работе электродвигателя. Подготовить ответы на контрольные вопросы.

Инструкция по выполнению практического занятия:

- Изучить теоретический материал.

- Ответить на вопросы.

- Выполнить задание.

Порядок выполнения отчета по практическому занятию:

Отчет по практическим занятиям оформляется в тетрадях для практических занятий и должен содержать:

- необходимые таблицы, расчеты, выводы в соответствии с целью практического занятия.

Учитывая подготовку, выполнение практического занятия и ответы на вопросы по итогам выполнения работ, выставляются оценки в дорожной карте по каждой специальности.

Отчеты по всем выполненным работам хранятся у преподавателя в течение года. Лучшие отчеты используются в работе преподавателя.

Практическое занятие №23

Измерение сопротивления изоляции обмоток электродвигателя

Цель работы: Освоить методику проверки состояния изоляции электрических машин.

Обеспеченность занятия

Раздаточные материалы: данные методические рекомендации.

Краткие теоретические материалы по теме практического занятия:

Из

оляция электрической машины является важным показателем, так как от ее состояния зависит долговечность и надежность машины. Согласно ГОСТ сопротивление изоляции обмоток в МОм электрических машин должно быть не меньше

оляция электрической машины является важным показателем, так как от ее состояния зависит долговечность и надежность машины. Согласно ГОСТ сопротивление изоляции обмоток в МОм электрических машин должно быть не меньшегде Uн— номинальное напряжение обмотки, В;

Pн — номинальная мощность машины, кВт.

Сопротивление изоляции измеряют перед пробным пуском двигателя, а затем в процессе эксплуатации периодически, кроме того, контролируют после длительных перерывов в работе и после каждого аварийного отключения привода.

Сопротивление изоляции обмоток относительно корпуса и между обмотками измеряют при холодных обмотках и в нагретом состоянии, при температуре обмоток, равной температуре номинального режима, непосредственно перед проверкой электрической прочности изоляции обмоток.

Если в двигателе выведены начало и конец каждой фазы, то сопротивление изоляции измеряют отдельно для каждой фазы относительно корпуса и между обмотками. У многоскоростных двигателей сопротивление изоляции проверяют для каждой обмотки в отдельности.

Для измерения сопротивления изоляции электродвигателей напряжением до 1000 В применяют мегомметры на 500 и 1000 В.

Для новых машин сопротивление изоляции, как показала практика, колеблется при температуре 20° С в пределах от 5 до 100 МОм.

К двигателям малоответственных приводов небольшой мощности и напряжением до 1000 В «Правила устройств электроустановок» не предъявляют конкретных требований к величине R. Из практики известны случаи, когда двигатели, имеющие сопротивления менее 0,5 МОм, вводились в работу, их сопротивление изоляции повышалось и в дальнейшем они работали безотказно.

Снижение сопротивления изоляции в процессе эксплуатации вызывается поверхностной влажностью, загрязнением поверхности изоляции токопроводящей пылью, проникновением в толщу изоляции влаги, химическим разложением изоляции. Для уточнения причин снижении сопротивления изоляции необходимо произвести измерение с помощью двойного моста, например Р-316, при двух направлениях тока в контролируемой цепи. При разных результатах замеров наиболее вероятная причина — проникновение влаги в толщу изоляции.

Измерение сопротивления изоляции обмоток относительно корпуса машины и между обмотками производится в целях проверки состояния изоляции и пригодности машины к проведению последующих испытаний. Рекомендуется производить измерение:

в практически холодном состоянии испытуемой машины — до начала ее испытания по соответствующей программе;

независимо от температуры обмоток — до и после испытаний изоляции обмоток на электрическую прочность относительно корпуса машины и между обмотками переменным напряжением.

Измерение сопротивления изоляции обмоток следует проводить: при номинальном напряжении обмотки до 500 В включительно — мегаомметром на 500 В; при номинальном напряжении обмотки свыше 500 В — мегаомметром не менее чем на 1000 В. При измерении сопротивления изоляции обмоток с номинальным напряжением свыше 6000 В, имеющих значительную емкость по отношению к корпусу, рекомендуется применять мегаомметр на 2500 В с моторным приводом или со статической схемой выпрямления переменного напряжения.

Измерение сопротивления изоляции относительно корпуса машины и между обмотками следует производить поочередно для каждой цепи, имеющей отдельные выводы, при электрическом соединении всех прочих цепей с корпусом машины.

Измерение сопротивления изоляции обмоток трехфазного тока, наглухо сопряженных в звезду или треугольник, производится для всей обмотки по отношению к корпусу.

Изолированные обмотки и защитные конденсаторы, а также иные устройства, постоянно соединенные с корпусом машины, на время измерения сопротивления их изоляции должны быть отсоединены от корпуса машины.

Измерение сопротивления изоляции обмоток, имеющих непосредственное водяное охлаждение, должно производиться мегаомметром, имеющим внутреннее экранирование; при этом зажим мегаомметра, соединенный с экраном, следует присоединять к водосборным коллекторам, которые при этом не должны иметь металлической связи с внешней системой питания обмоток дистиллятом.