Файл: Изучение основных методов механических испытаний металлов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.04.2024

Просмотров: 12

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

длине /0:

Относительное сужение

(F0 — площадь поперечного

(F0 — площадь поперечногосечения образца, мм2).

В упругой области нагружения, где имеется прямая пропорциональность между удлинением образца и соответствующей нагрузкой, основной характеристикой является модуль упругости (модуль Юнга):

, МПа.

, МПа.Модуль упругости материала характеризует его сопротивление упругой деформации (жесткость материала)[1].

Характеристики материалов а„, а0,2, 8, vp, Е — базовые; они включаются в ГОСТ на поставку конструкционных материалов, в сертификаты, в паспорта приемочных испытаний, входят в расчеты прочности.

3.Дать краткое описание испытания на ударную вязкость. Выполнить эскиз (рис.1.2.).

Определяемой характеристикой при испытаниях на ударный изгиб является ударная вязкость. Под ударной вязкостью понимается работа удара, отнесенная к начальной площади поперечного сечения образца в месте излома

где КС - ударная вязкость, МДж/м2; К - работа удара, МДж; F - площадь поперечного сечения образца в месте надреза, м2. Основным назначением определения ударной вязкости является оценка работоспособности материала в сложных условиях нагружения и его склонности к хрупкому разрушению. Стремление приблизить условия испытаний к эксплуатационным привело к использованию образцов с надрезами, создающими жесткое напряженное состояние в области надреза.

За окончательный результат испытания принимают ударную вязкость.

Работу удара обозначают KU, KV или КТ, где К - символ работы удара; U, V, Т - вид концентратора. Например: KV-40 50/2/2.

Числа обозначают:

50 - максимальная энергия удара, Дж;

2 - глубина концентратора, мм;

2 - ширина образца, мм;

–40 - температура испытания, °С.

Числа не указывают при определении работы удара на копре с максимальной энергией удара 300 Дж, глубине концентратора 2 мм (для U и V), 3 мм (для Т), при ширине образцов 10 мм.

Ударную вязкость также обозначают сочетанием букв и цифр. Например:

КСТ+100 150/3/7.5,

где КС - символ ударной вязкости; Т - вид концентратора;

150 - максимальная энергия удара маятника, Дж;

3 - глубина концентратора, мм;

7,5 - ширина образца, мм;

+100 - температура испытания, °С.

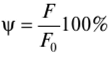

4.Дать краткое описание метода определения твердости по Бринеллю и область применения. Сделать схему испытания и прибора. (рис.1.3. и рис 1.4.)

Метод основан на том, что в плоскую поверхность металла на прессе Бринелля (рис 4) вдавливается под постоянной нагрузкой F твердый стальной шарик.

Рис. 4. Схема пресса Бринелля: 1 – маховик; 2 – опора образца;

3 – шарик; 4 – метки; 5 – рычаг 1:4; 6 – рычаг 1:10; 7 – подвижная

опора; 8 – грузы; 9, 12 – кулачки; 10 – кнопка пуска; 11 – концевой

переключатель; 13 – электродвигатель; ч - часть

Диаметр шарика D зависит от марки исследуемого материала и его предполагаемой твердости и может выбираться из ряда: 10, 5, 2,5, 2, 1 мм. Нагрузка F может составлять 30000 Н, 10000 Н или 7500 Н в зависимости от материала. Время выдержки под нагрузкой составляет 10 с для черных металлов и 30, 60 – для цветных. После снятия нагрузки в испытуемом материале образуется отпечаток (лунка). Чем тверже материал, тем меньше диаметр отпечатка d, который измеряется с помощью лупы или отсчетного микроскопа с точностью до 0,05 мм в двух взаимно перпендикулярных направлениях. По двум измерениям находят их среднее арифметическое, по которому определяют твердость по Бринеллю, кгс/мм2 по формуле:

где F – величина нагрузки;

D – диаметр шарика;

d – диаметр лунки.

На практике расчеты по приведенной формуле не выполняют. Твердость по Бринеллю определяют из таблиц, прилагаемых к прибору. Метод Бринелля не рекомендуется применять для металлов с твердостью более НВ 450, так как шарик может деформироваться, что приведет к неправильному результату.

-

Дать краткое описание метода определения твердости по Роквеллу и область применения. Сделать схему испытания и прибора. (рис.1.5. и рис 1.6.)

вердомер Роквелла измеряет разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок. Каждое давление (единица шкалы) индикатора соответствует глубине вдавливания 2

мкм. Однако условное число твердости по Роквеллу (HR) представляет собой не указанную глубину вдавливания (h – h0), а величину 100 – (h – h0) по черной шкале при измерении конусом и величину 130 – (h – h0) по красной шкале при измерении шариком.

Твёрдость может быть выражена по одной из трёх шкал:

-

шкала С ‑ вдавливается алмазный конус (имеющий угол при вершине 120º и радиус закругления 0,2 мм) под нагрузкой Р = 1500 Н (150 кгс); число твердости определяется по формуле HRC = 100 ‑ (h – h0)·0,002; -

шкала В ‑ вдавливается стальной шарик диаметром 1,588 мм под нагрузкой Р = 1000 Н (100 кгс); число твердости определяется по формуле HRB = 130 ‑ (h – h0)·0,002; -

шкала А ‑ вдавливается алмазный конус под нагрузкой Р = 600 Н (60 кгс); число твердости определяется по формуле HRА = 100 ‑ (h – h0)·0,002.

6.Составить отчёт

Практическая работа №3

Анализ диаграммы состояния сплавов системы железо – цементит

Контрольные вопросы:

-

Назовите критические точки диаграммы «железо-углерод»

Железо – d-переходный металл серебристо-светлого цвета. Температура плавления – 1539° С. Удельный вес равен 7,86 г/см3. Наиболее существенной особенностью железа является его полиморфизм. В твердом состоянии железо может находиться в двух модификациях - α и γ. Полиморфные превращения происходят при температурах 911° С и 1392° С. При температуре ниже 911° С и выше 1392° С существует Feα (или α-Fе) с объемно-центрированной кубической решеткой. В интервале температур 911…1392° С устойчивым является Feγ (или γ-Fе) с гранецентрированной кубической решеткой. При превращении α→γ наблюдается уменьшение объема, так как решетка γ-Fе имеет более плотную упаковку атомов, чем решетка α-Fе. При охлаждении во время превращения γ→α наблюдается увеличение объема. В интервале температур 1392…1539° С высокотемпературное Feα называют Feδ. Высокотемпературная модификация Feα не представляет собой новой аллотропической формы.

При температуре ниже 768° С железо ферромагнитно, а выше – парамагнитно. Точку 768° С, соответствующую магнитному превращению, т.е. переходу из ферромагнитного состояния в парамагнитное называют точкой Кюри. Модификация Feγ парамагнитна.

Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (временное сопротивление – σв=250 МПа, предел текучести – σт=120 МПа) и высокими характеристиками пластичности (относительное удлинение – δ=50 %, а относительное сужение – ψ=80 %). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна. Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов.

Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500° С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000° С).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

Критические точки обозначают буквой А (от французского arreter- остановка). При очень медленных скоростях нагрева и охлаждения линии диаграммы соответствуют критическим точкам: PSK-A1,GS-A3, SE-Am

-

Дайте определение: сталь – это…

сплав железа с углеродом (и другими элементами), содержащий не менее 45 % железа и в котором содержание углерода находится в диапазоне от 0,02 до 2,14 %, причём содержанию от 0,6 % до 2,14 % соответствует высокоуглеродистая сталь. Если содержание углерода в сплаве превышает 2,14 %, то такой сплав называется чугуном. Современные порошковые стали такие как ZDP-189 могут содержать от 2,9 % до 3,0 % углерода, что, впрочем, не делает их чугуном. Углерод придаёт сплавам прочность и твёрдость, снижая пластичность и вязкость. Стали с очень высокими упругими свойствами находят широкое применение в машино- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении — для многочисленных упругих элементов: мембран, пружин, пластин реле, сильфонов, растяжек, подвесок. Пружины, рессоры машин и упругие элементы приборов характеризуются многообразием форм, размеров, различными условиями работы. Особенность их работы состоит в том, что при больших статических, циклических или ударных нагрузках в них не допускается остаточная деформация. В связи с этим все пружинные сплавы, кроме механических свойств, характерных для всех конструкционных материалов (прочности, пластичности, вязкости, выносливости), должны обладать высоким сопротивлением малым пластическим деформациям. В условиях кратковременного статического нагружения сопротивление малым пластическим деформациям характеризуется пределом упругости, при длительном статическом или циклическом нагружении — релаксационной стойкостью

-

Дайте определение: чугун – это… сплав железа с углеродом (и другими элементами), в котором содержание углерода — не менее 2,14 % (точка предельной растворимости углерода в аустените на диаграмме состояний), а сплавы с содержанием углерода менее 2,14 % называются сталью. Углерод придаёт сплавам железа твёрдость, снижая пластичность и вязкость. Углерод в чугуне может содержаться в виде цементита и графита. В зависимости от формы графита и количества цементита выделяют белый, серый, ковкий и высокопрочный чугуны. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях — также легирующие элементы (Cr, Ni, V, Al и другие). Как правило, чугун хрупок. Плотность чугуна - 7.874 г/см3 . Выплавляется чугун, как правило, в доменных печах. Температура плавления чугуна — от 1147 до 1200 °C, то есть примерно на 300 °C ниже, чем у чистого железа.

Задание 1

Записать в таблицу фазы, характерные для стали и чугуна

| фазы по диаграмме «железо – углерод» | Сталь ( углерода до 2, 14 %) | Чугун ( углерода от 2, 14 до 6,67 %) |

| Жидкая фаза. В жидком состоянии железо хорошо растворяет углерод в любых пропорциях с образованием однородной жидкой фазы. Феррит — Твёрдый раствор внедрения углерода в α-железе с ОЦК (объемно-центрированной кубической) решеткой. | малоуглеродистыми, т. е. содержащими углерода менее 0,25%; среднеуглеродистыми, содержание углерода составляет 0,25-0,60% высокоуглеродистыми, в которых концентрация углерода превышает 0,60% Легированные стали подразделяют на: низколегированные содержание легирующих элементов до 2,5% среднелегированные, в их состав входят от 2,5 до 10% легирующих элементов; высоколегированные, которые содержат свыше 10% легирующих элементов. | Чугуном называют сплав железа с углеродом, содержащий от 2,14 до 6,67% углерода. Но это теоретическое определение. На практике содержание углерода в чугунах находится в пределах 2,5-4,5%. В качестве примесей чугун содержит Si, Mn, S и Р. В белом чугуне весь углерод находится в связанном состоянии в виде цементита. Структура белого чугуна соответствует диаграмме Fe-Fe3C. Всеромчугуне большая часть углерода находится в виде графита, включения которого имеют пластинчатую форму. Ввысокопрочномчугуне графитные включения имеют шаровидную форму, а в ковком — хлопьевидную. Содержание углерода в виде цементита в сером, высокопрочном и ковком чугунах может составлять не более 0,8%. |