ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.04.2024

Просмотров: 7

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования Российской Федерации

федеральное государственное автономное образовательное учреждение

высшего образования

«Северный (Арктический) федеральный университет имени М.В. Ломоносова»

| | | | | |||||||||||||||||

| | Институт судостроения и морской арктической техники (Севмашвтуз) | | | | | |||||||||||||||

| | (наименование высшей школы/ филиала/ института/ колледжа) | | | | | |||||||||||||||

| | | | | | | |||||||||||||||

| | | | | | | |||||||||||||||

| ОТЧЕТ о практических занятиях | | | | | ||||||||||||||||

| | | | | | | |||||||||||||||

| | | | | | ||||||||||||||||

| По дисциплине: Линейно-угловые измерения, допуски и посадки | | | | | ||||||||||||||||

| На тему: | | | | | ||||||||||||||||

| | | | | | ||||||||||||||||

| | | | | | | |||||||||||||||

| | | Выполнил (-а) обучающийся (-аяся): | | | | | ||||||||||||||

| | | Бедрин Сергей Викторович | | | | | ||||||||||||||

| | | (ФИО) | | | | | ||||||||||||||

| | | Направление подготовки / специальность: | | | | | ||||||||||||||

| | 15.03.05 Конструкторско-технологическое обеспечение | | | | ||||||||||||||||

| | машиностроительных производств | | | | ||||||||||||||||

| | (код и наименование) | | | | ||||||||||||||||

| | Курс: 3 | | | | ||||||||||||||||

| | Группа: 523827 | | | | | |||||||||||||||

| | | | | | ||||||||||||||||

| | Руководитель: | | | | ||||||||||||||||

| | Худяков Михаил Павлович | | | | | |||||||||||||||

| | (ФИО руководителя) | | ||||||||||||||||||

| | | | | |||||||||||||||||

| Отметка о зачете | | | | | | |||||||||||||||

| | | (отметка прописью) | | (дата) | | |||||||||||||||

| Руководитель | | | | М.П. Худяков | | | | |||||||||||||

| | | (подпись руководителя) | | (инициалы, фамилия) | | | | |||||||||||||

| | | | | | | | | | | |||||||||||

| | | | | | | | | | | |||||||||||

| | | | | | | | | | | |||||||||||

| | Северодвинск 2020 | | | | | |||||||||||||||

ЛИСТ ЗАМЕЧАНИЙ

СОДЕРЖАНИ

ОТЧЕТ 1

1РАСЧЕТ КАЛИБРОВ ДЛЯ КОНТРОЛЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ 4

2РАСЧЕТ ПОСАДКИ С ЗАЗОРОМ 10

3РАСЧЕТ ПОСАДКИ С НАТЯГОМ 14

4РАСЧЕТ РАЗМЕРНОЙ ЦЕПИ 16

1.1Расчет методом максимума-минимума 16

1.2Расчет теоретико-вероятностным методом 19

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 21

1 РАСЧЕТ КАЛИБРОВ ДЛЯ КОНТРОЛЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ 4

2 РАСЧЕТ ПОСАДКИ С ЗАЗОРОМ 10

3 РАСЧЕТ ПОСАДКИ С НАТЯГОМ 14

4 РАСЧЕТ РАЗМЕРНОЙ ЦЕПИ 16

4.1 Расчет методом максимума-минимума 16

4.2 Расчет теоретико-вероятностным методом 19

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 21

-

РАСЧЕТ КАЛИБРОВ ДЛЯ КОНТРОЛЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ

Определить предельные и исполнительные размеры калибров для контроля отверстия Ø415Н7, вала Ø415е7 и контркалибров к ним. Построить схему расположения полей допусков деталей и калибров для их контроля.

-

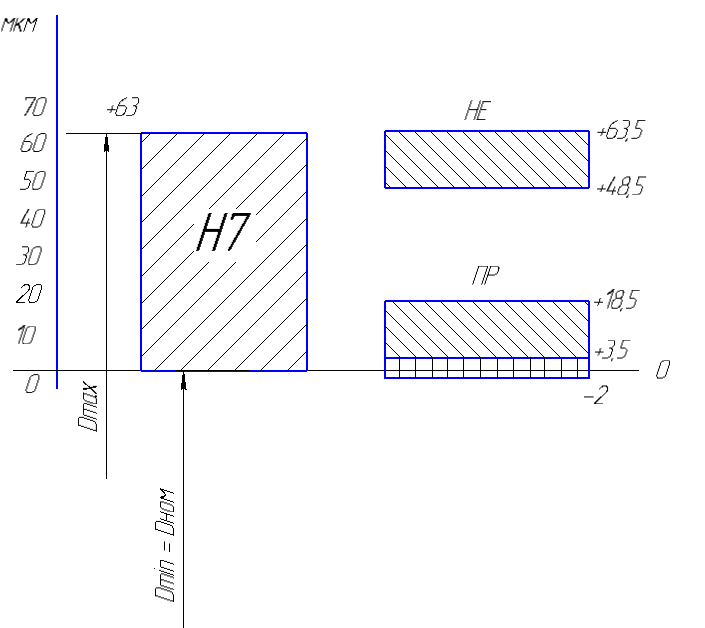

Произведем расчет размеров калибра-пробки для контроля отверстия Ø415Н7.

Из таблицы 1.27 [2] выписываем предельные отклонения отверстия Ø415Н7:

ES = + 63 мкм, EI = 0 мкм.

Определяем предельные размеры отверстия:

Dmax = D+ES = 415,000 + 0,063 = 415,063 мм

Dmin = D+EI = 415,000 + 0,000 = 415,000 мм

Определим размеры проходного (ПР) и непроходного (НЕ) калибров, служащие для отсчета отклонений:

ПР = Dmin = 415,000 мм

НЕ = Dmax = 415,063 мм

Данные для расчета калибра-пробки выписываем из [1,табл.2]:

Z = 11 мкм, Y = 9 мкм, H = 15 мкм, α = 7 мкм.

Рассчитаем предельные размеры проходной стороны нового калибра:

ПРmах = Dmin+ Z+ H/2 = 415,000 + 0,011 + 0,0075 = 415,0185 мм

ПРmin = Dmin+ Z−H/2 = 415,000 + 0,011 - 0,0075 = 415,0035 мм

Исполнительный размер проходной стороны калибра, проставляемый на рабочем чертеже:

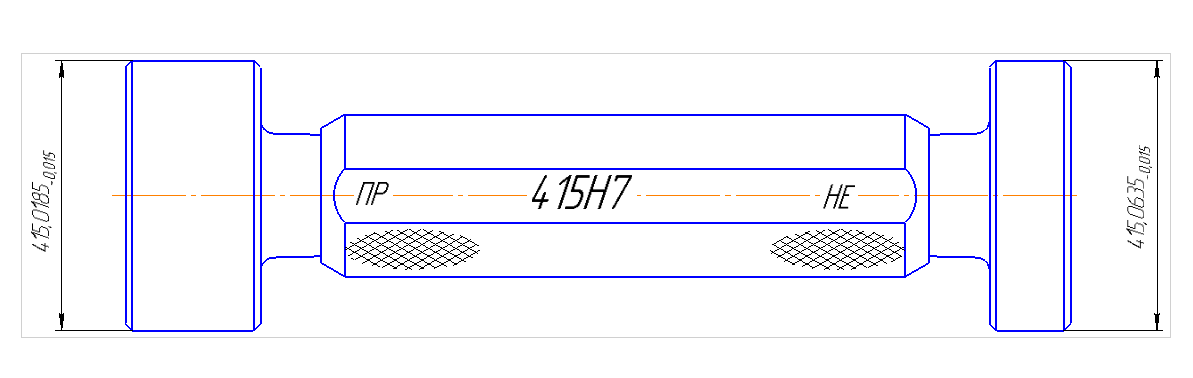

ПРисп = ПРmax–Н = 415,0185 - 0,015 мм

Рассчитаем изношенный размер калибра:

ПРизнош = Dmin−Y+ = 415,000 - 0,009 + 0,007= 414,998 мм

Рассчитаем предельные размеры непроходной стороны нового калибра:

НЕmin= Dmax−H/2 − = 415,063-0,0075-0,007 = 415,0485 мм

НЕmax= Dmax+ H/2 − = 415,063 + 0,0075-0,007 = 415,0635 мм.

Исполнительный размер непроходной стороны калибра:

НЕисп = 415,0635 - 0,015 мм.

-

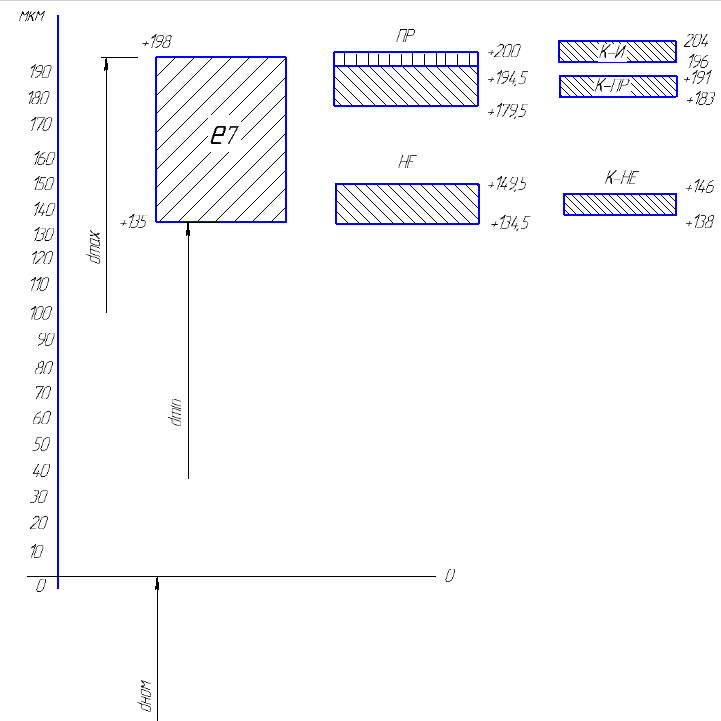

Произведем расчет размеров калибра-скобы для контроля вала Ø415е7.

Из таблицы 1.30 [2] выписываем предельные отклонения вала Ø415е7:

ei = - 0,135 мм, es = - 0,198 мм.

Определяем предельные размеры вала:

dmax = d + es = 415,000 + 0,198 = 415,198 мм

dmin = d + ei = 415,000 + 0,135 = 415,135 мм

Определим размеры проходной (ПР) и непроходной (НЕ) стороны калибра-скобы, служащие для отсчета отклонений:

ПР = dmax = 415,198 мм

НЕ = dmin = 415,135 мм

Данные для расчета калибра-скобы выписываем из таблицы [1,табл.2]:

Z1 = 11 мкм, Y1 = 9 мкм, α1 = 7 мкм, Н1 = 15 мкм, Hp = 8 мкм.

Рассчитаем предельные размеры проходной стороны калибра-скобы:

ПРmax= dmax−Z1+ H1/2 = 415,198-0,011+0,0075 = 415,1945 мм

ПРmin= dmax–Z1–H1/2 = 415,198 – 0,011-0,0075 = 415,1795 мм

Исполнительный размер проходной стороны калибра:

ПРисп = 415,1795+ 0.015 мм

Изношенный размер проходной стороны калибра:

ПРизнош = dmax+ Y1–1 = 415,198 + 0,009 - 0,007 = 415,2 мм

Рассчитаем предельные размеры непроходной стороны калибра-скобы:

НЕmin= dmin+ 1–H1/2 = 415,135 + 0,007 – 0,0075 = 415,1345мм

НЕmax= dmin+1+H1/2 = 415,135 + 0,007+0,0075 = 415,1495 мм

Исполнительный размер непроходной стороны калибра:

НЕисп = 415,1495 +0,015 мм

-

Произведем расчет размеров контрольного калибра для скобы (контркалибра).

Рассчитаем предельные размеры проходной стороны калибра

К-ПРmin= dmax–Z1–Hp/2 =415,198 -0,011 – 0,004 = 415,183 мм

К-ПРmax= dmax–Z1+ Hp/2 = 415,198 – 0,011 + 0,004 = 415,191 мм

Исполнительный размер проходной стороны контр-калибра:

К-ПРисп = 415,191 – 0,008

Предельные размеры контркалибра для контроля износа:

К-Иmax= dmax+ Y1–1+ Hp/2 = 415,198 + 0,009 – 0,007 + 0,004 = 415,204 мм.

K-Иmin= dmax+ Y1–1–Hp/2 = 415,198 + 0,009 – 0,007 - 0,004 = 415,196 мм.

Исполнительный размер:

К-Иисп = 415,196 - 0,008

Предельные размеры непроходной стороны контркалибра:

К-НЕmах = dmin+ 1+ Hp/2 = 415,135 + 0,007 + 0,008/2 = 415,146 мм

К-НЕmin = dmin+ 1–Hp/2 = 415,135 + 0,007 - 0,008/2 = 415,138 мм

Исполнительный размер непроходной стороны контркалибра:

К-Иисп = 415,138 - 0,008

Строим схемы расположения полей допусков отверстия и калибра-пробки, вала и калибра - скобы и контркалибра, а также выполняем рабочий чертеж одного из калибров.

Рисунок 1.1 – Схема расположения допусков отверстия и калибра-пробки

Рисунок 1.2 – Схема расположения допусков отверстия и калибра-скобы

Рисунок 1.3 – Чертеж калибра-пробки

-

РАСЧЕТ ПОСАДКИ С ЗАЗОРОМ

Подобрать посадку для подшипника скольжения, работающего длительное время с постоянным числом оборотов n = 300 об/мин и радиальной нагрузкой R = 3560 кГ. Диаметр шипа (вала) d = 160 мм, длина l = 190 мм, смазка - масло индустриальное 40. Подшипник разъемный половинный (с углом охвата 180°), материал вкладыша подшипника - цинковый сплав с шероховатостью Rz1 = 1,6 мкм, материал цапфы (вала) - закаленная сталь с шероховатостью Rz2 = 3,2 мкм.

1 килограмм = 0,00980665 килоньютонов (кН)

3560 кГ = 34,91 кН

-

Находим среднее давление:

p = R/(ld) = 34910/0,19-0,16 = 1,16∙106 Н/м2

-

Находим угловую скорость вращения вала:

ω = π∙n/30 = 3,14∙300/30 = 31,4 рад/с

-

Для масла индустриального 40 по таблице 8.2 находим µ50 = 0,041Па∙с и значение степени n =2,61 из таблицы 8.3.

Принимаем для наименьшего функционального зазора SminF t = 70 °С и определяем µ1 = µ70 :

µ1 =50(50/t)n = 0,041∙(50/70)2,61= 0,017 Па∙с

-

Из таблицы 8.4 для l/d = 190/160 = 1,18 и угла охвата α = 180° находим k = 0,964 и m = 0,998. -

Определяем критическую толщину масляного слоя, принимая кж.т. = 2:

hж.т. =kж.т.(Rz1 + Rz2 + Δд) = 2∙(1,6 + 3,2 + 2) = 13,6 мкм

-

Определяем предельный минимальный функциональный зазор, подставляя в нее значения соответствующих параметров:

=

=  = 2 мкм

= 2 мкм-

По таблице выбираем посадку по SminF = 2 мкм. Скользящих посадок выбирать не следует, т.к. они не имеют гарантированного зазора (Smin= 0 мм) и применяются главным образом для центрирования.

Ближайшей посадкой будет посадка Ø160Н7/g6 c наименьшим зазором Smin = 14мкм (таблице 1.47 [2] , предпочтительные поля допусков).

При малых зазорах могут возникнуть самовозбуждающиеся колебания в подшипнике; если χ < 0,3, создается возможность вибрации вала и, значит, неустойчивого режима работы подшипника. Таких значений χ следует избегать.

Определим значение χ для выбранной посадки. Сначала находим значение ψ:

ψ = 0,014/160 = 0,0000875

Затем находим Cr:

Cr =Р ∙ψ2/µ∙ω = (1,16∙106∙0,00008752)/(0,017∙31,4) = 0,017

Определяем χ:

χ = (Cr +k – m)/( Cr +k) = (0,017 + 0,964 - 0,998)/(0,017 + 0,964) = -0,017< 0,3

Как уже говорилось, таких посадок следует избегать.

Выбираем другую ближайшую посадку из таблицы 1.47: Ø160Н7/f7.

Для этой посадки SminF = 43 мкм.

ψ = 0,043/160 = 0,00027

Cr = (1,16∙106∙0,000272)/(0,017∙31,4) = 0,158

χ = (0,158 + 0,964 - 0,998)/(0,158 + 0,964) = 0,11

Здесь нужно учесть, что мы производим расчет для наихудшего (маловероятного) случая, когда в соединении «цапфа-вкладыш» при сборке получен минимальный зазор S