Файл: Федеральное государственное бюджетное образовательное учреждение высшего образования петербургский государственный университет путей сообщения императора алексан.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.04.2024

Просмотров: 17

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

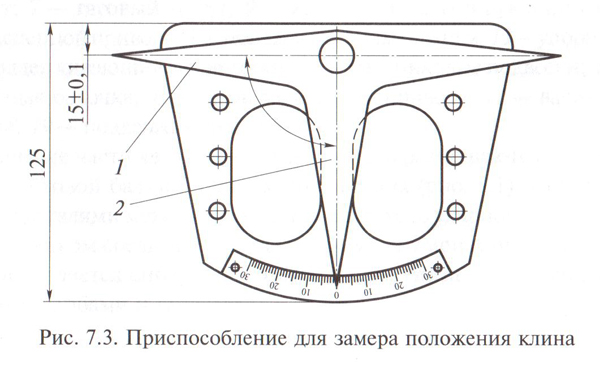

Положение клина определяют с помощыо приспособления (см. рис. 16) по отношению к нижней опорной поверхности надрессорной балки, которое для проверки положения клина устанавливают на верхний виток соседней с клином пружины и подводят горизонтальную стрелку 1 = к основанию фрикционного клина. Положение клина определяют по показаниям стрелки 2 на шкале шаблона.

Рис. 16. Приспособление для замера положения клина

Высота пружин в свободном состоянии тележек 18-100, 18-101 составляет 249 +7 -2 мм. Не допускается устанавливать в одном комплекте пружины с разницей по высоте более 4 мм. Под фрикционные клинья устанавливают пружины, имеющие небольшую высоту. У тележек 18-100 после подкатки под вагон необходимо проверить положение клина относительно нижней опорной поверхности надрессорной балки. При выпуске вагонов из текущего ремонта ТР-2 завышение каждого фрикционного клина допускается не более 5 мм, а занижение — не более 12 мм.

Вопрос 68

Опишите технологию ремонта компрессоров вагонов.

Ответ.

Ремонт поршней, пальцев, шатунов и цилиндров. Поршни, имеющие в любой части трещины, овальность рабочей поверхности более 0,12 мм при текущем и 0,03 мм при заводском ремонте, заменяют новыми.

Овальность и конусность отверстий под палец у поршней свыше 0,03 мм устраняют шабровкой или развёрткой. Диаметральный зазор между пальцем и отверстием после пригонки должен находиться в пределах 0,01-0,08 мм при выпуске из текущего ремонта и 0 01-0,05 мм при выпуске из заводского ремонта. Изношенные ручьи поршней проверяют на станке, причём увеличение высоты ручья при выпуске из текущего ремонта по сравнению с чертёжным размером допускается не более 1 мм. Вытачивают новые кольца, диаметр которых должен соответствовать диаметру цилиндра, а высота - обработанному ручью поршня. Зазор между компрессионным кольцом и ручьём поршня, измеряемый щупом, должен быть в пределах 0,02-0,15 мм при выпуске из текущего ремонта и 0,02-0,06 мм при выпуске из заводского ремонта, а кольцо - свободно провертываться в ручье. Прилегание трущейся поверхности колец проверяют по нижней части цилиндра, а зазор в замке - по средней части.

Компрессионные кольца изготовляют только двухкромочные. Зазоры в замке для поршней цилиндров высокого и низкого давления имеют различную величину.

Поршневые пальцы, имеющие местную выработку и овальность, после шлифовки и доведения овальности до 0,02 мм восстанавливают хромированием до чертёжного размера. Диаметр пальца после наращивания хромом может быть увеличен на 0,1 мм против чертёжного размера с соответствующей разделкой отверстий в поршне. Поверхность пальца после хромирования полируют, гранённость и риски не допускаются. Разрешается при всех видах ремонта оставлять для дальнейшей работы кольца, имеющие волосовины на поверхности, а при текущем ремонте - овальность до 0,06 лм.

Верхнюю втулку шатуна при достижении предельного зазора (свыше 0,15 мм) между ней и пальцем заменяют новой, а в случае ослабления посадочную поверхность подвергают омеднению. Зазор на смазку, измеряемый щупом, после подбора втулки и пальца должен находиться при выпуске из текущего ремонта в пределах 0,03-0,15 мм и при выпуске из заводского ремонта 0,03- 0,06 мм. Шатуны и шатунные болты проверяют магнитным дефектоскопом. Постановка шатунных болтов, имеющих хотя бы одну поперечную риску глубиной более 0,1 мм, вытянутую резьбу или крупные заусеницы, запрещается. При заводском ремонте проверяют параллельность отверстий верхней и нижней головок шатуна, а также, нет ли искривлений его тела методом, аналогичным проверке шатуна двигателя. Погнутый шатун исправляют в нагретом состоянии. Ремонт шатуна и шатунных болтов сваркой не разрешается.

Цилиндры компрессора, имеющие риски глубиной до 0,5 мм, общей площадью до 15 см2 при текущем ремонте оставляют без исправления, мелкие забоины зачищают шабером. При значительной выработке, конусности свыше 0,35 мм и овальности свыше 0,18 мм цилиндры компрессора растачивают, шлифуют, затем полируют или хонингуют. Для хонингования может быть использован станок типа 3A883 и абразивные бруски зернистостью 200. Увеличение диаметра после обработки по сравнению с чертёжными размерами допускается не более чем на 2 мм. Установлены пять градационных размеров диаметров цилиндров с интервалом в 0,5 мм.

Ремонт коленчатого вала. Коленчатый вал после тщательной очистки осматривают и проверяют дефектоскопом, а шатунную шейку измеряют в двух взаимно перпендикулярных плоскостях. Овальность и конусность шатунной шейки, а также кольцевые выступы от канавки подшипников устраняют обработкой на станках. После такой обработки овальность и конусность, измеряемые микрометром, должны быть не более 0,02 мм.

При наличии выработки на валу под посадку шарикоподшипников размеры вала восстанавливают хромированием или постановкой на конец вала стальной втулки со стенкой толщиной не менее 5 мм. При напрессовке втулки на конец вала со стороны муфты конусную часть и посадочное место обтачивают. На шейку под подшипник напрессовывают втулку, а отверстие муфты растачивают и в него запрессовывают втулку, которая обрабатывается по размерам конусной части вала. Чтобы втулка не провертывалась, она укрепляется винтом. Шариковые подшипники и самоподжимные сальники при заводском ремонте заменяют новыми.

Масляный клапан притирают к посадочному седлу, а пружину его регулируют на давление 1,4-1,5 ати, которое создают сжатым воздухом, подаваемым в масляную полость вала. Регулирование нажатия пружины производится подкладыванием шайб.

Ремонт картера и крышек. При осмотре картера особое внимание обращают на возможные трещины в местах крепления цилиндров подшипниковых фланцев и переходах от боковых стенок картера к привалочным лапам. Обнаруженные трещины разделывают и заваривают холодным способом, так же как и при ремонте блока и картера двигателя.

При ослаблении наружного кольца подшипника посадочные места растачивают до диаметра, превышающего чертёжный на 6 мм, после чего в расточенные места с натягом устанавливают сменные втулки, расточку которых делают после запрессовки с таким расчётом, чтобы между наружным кольцом подшипника и посадочным местом был зазор в пределах 0,0-0,06 мм. Внутреннюю поверхность картера в случае повреждения покрытия восстанавливают автонитроэмалью. Оборванные шпильки заменяют, в случае порчи нарезки диаметр их доводят до следующего по величине размера, предусмотренного ГОСТ.

Ремонт масляного насоса. Детали масляного насоса после промывки измеряют и определяют зазор между плунжером и корпусом насоса. Конусность и овальность отверстия в корпусе при помощи чугунного притира с применением пасты доводят до такого состояния, чтобы плунжер, вынутый на 1/4 длины, опускался в корпус от собственного веса (зазор 0,005-0,01 мм). Хомут плунжера проверяют краской по эксцентриковой части коленчатого вала. Прилегание должно быть не менее 70% поверхности.

Ремонт клапанных коробок (крышек цилиндров) иклапано в. Ремонт регуляторадавленияи его регулирование. Ремонт и проверка предохранительных клапанов. Трещины на клапанных коробках и корпусе регулятора давления заваривают холодным способом или эти детали заменяют новыми.

Соединительные поверхности корпуса и гнёзд клапанов проверяют на коробление и притирают на плите. Медные прокладные кольца отжигают.

Клапаны притирают по сёдлам. Величину подъёма клапанов (1,5-2 мм) устанавливают за счёт их обоймы. После ремонта клапаны в собранном виде проверяют на плотность воздухом давлением 8 ати, при этом допускается снижение давления (утечка воздуха) не более 0,25 ати в минуту при резервуаре ёмкостью 50 л.

Список литературы

1 Быков Б.В., Пигарев В.Е. Технология ремонта вагонов. М.:Желдориздат. 2001

2. Котоуранов В.Н. Вагоны. Основы конструирования и экспертизы технических решений. М.: ГОУ «УМЦ ЖДТ», 2005.

3. Лукашук B.C. Нестандартное оборудование вагоносборочного оборудования производства. Конструкция, проектирование, расчет. М.: ГОУ «УМЦ ЖДТ», 2006