Файл: 1Расчет геометрических размеров рабочего пространства сверхмощных дуговых сталеплавильных печей (дсп).docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.04.2024

Просмотров: 23

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1Расчет геометрических размеров рабочего пространства сверхмощных дуговых сталеплавильных печей (ДСП).

1.1 Определение размеров ванны

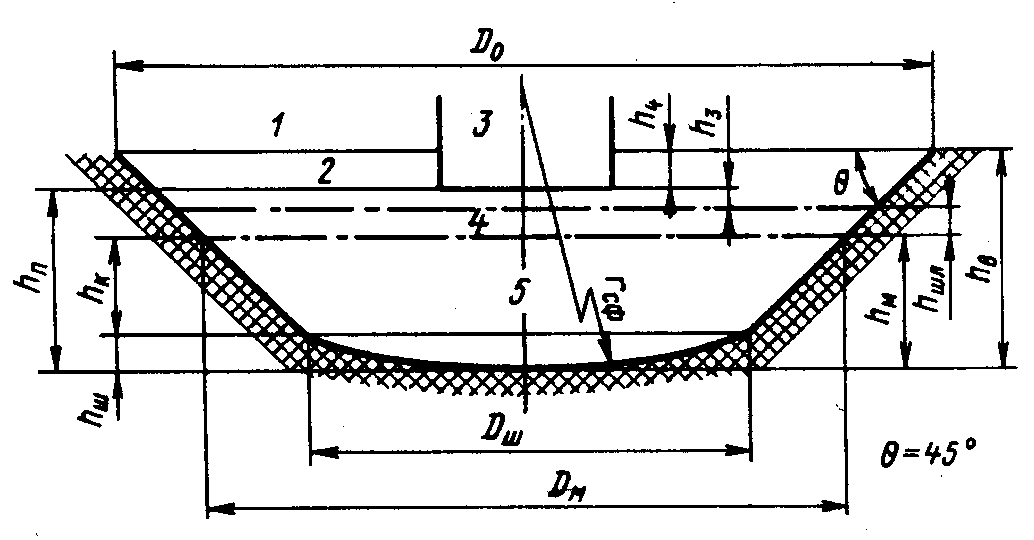

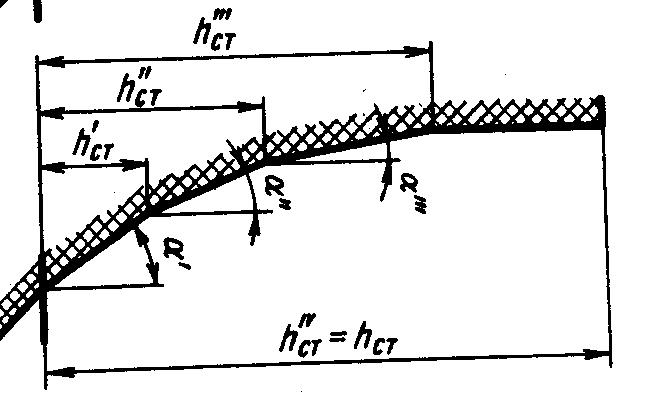

Рисунок 1 Форма сферической ванны ДСП:

1уровень откосов подины; 2–уровень порога;

3рабочее окно; 4шлаковая ванна

В данной работе обоснованы теплотехнические, рациональные соотношения размеров рабочего пространства ДСП на основе анализа условий теплообмена в ванне жидкого металла и в «свободном» пространстве с учётом практики эксплуатации современных отечественных и зарубежных ДСП обычной, высокой и сверхвысокой мощности. Для ДСП заданной вместимости m0 необходимый объём металлической ванны Vм определяют по следующей формуле:

Vм=

, (1)

, (1)где dж≈6,9..7,2 т/м3–плотность жидкой стали различного химического состава;

≈0,14..0,15 м3/т удельный объём жидкой стали.

≈0,14..0,15 м3/т удельный объём жидкой стали.  =7,2

=7,2Принимаем dж=7,2 т/м3.

Объём металлической ванны находим (по формуле 1):

Vм=120:7,2=16,67 (м3)

Наиболее распространённым типом ванны трёхэлектродной ДСП является сфероконическая ванна. Объём Vм жидкометаллической ванны находим по следующей формуле:

Vм=Vк+Vш=3,14hк(Dм2+DмDш+Dш2):12+3,14hш[(3Dш2/14)+hш2]:6 , (2)

где Dм – диаметр зеркала

hм – глубина жидкометаллической ванны

Vк – объем усеченного конуса

hк – высота усеченного конуса

Vш – объем шарового сегмента

hш – высота шарового сегмента

Dш – диаметр основания

Коническая поверхность ванны образует откосы подины и характеризуется углом Q между образующей и горизонталью. Учитывая угол естественного откоса сухого периклазового порошка, применяемого для заправки футеровки подины ДСП (30..35°) во избежание зарастания подины при эксплуатации ДСП, стремятся к получению угла откоса: Q=45°

Высота (глубина) hш шарового сегмента, необходимого для накопления жидкого металла под электродами при проплавлении колодцев в твёрдой металлошихте, является определённой частью глубины h

м металлической ванны, которая находится по следующей формуле:

hш=kшhм, , (3)

где kш может быть 0,2 или 0,25. Принимаем kш=0,2.

Глубину металлической ванны находим по следующей формуле:

hм=kф

, (4)

, (4)где

kф=

(5)

(5)kф – коэффициент, характеризующий форму металлической ванны ДСП;

kм – соотношение основных геометрических размеров металлической ванны, которое выбирают по теплотехническим и технологическим условиям: для малых ДСП (с кислой футеровкой) 3,54,5; для крупных ДСП (с основной футеровкой) 4,56; при наличии установки для электромагнитного перемешивания (ЭМП) жидкого металла выбирают меньшие значения kм; dж–выражено в т/м3. Принимаем kм=5.

kф находим (по формуле 5):

kф=

hм – высоту (глубину) металлической ванны, м находим (по формуле 4):

hм=0,228·

=1,124 (м)

=1,124 (м)hш – высоту шарового сегмента, м находим по формуле (3):

hш=0,2·1,124=0,225 (м)

Dм=kм·kф

, (6)

, (6)где Dм–диаметр металлической ванны, м.

Dм=5·0,228·

=5,620 (м)

=5,620 (м)Зная основные размеры ванны Dм и hм, определяют размеры элементов металлической ванны по следующим формула:

hk=hм–hш; (7)

hк=1,124–0,225=0,899 (м)

Dш=(kм–2·(1–kш))·kф

; (8)

; (8)Dш=(5–2·(1–0,2))·0,228·

=3,822 (м)

=3,822 (м) Принимаю Dш=4,5 м

Rсф=0,5·(0,25·Dш2+hш2):hш (9)

Rсф=0,5·(0,25·3,82+0,2252):0,225=8,1 (м)

Объём Vшл шлаковой ванны зависит от количества шлака mшл и находится по следующей формуле:

Vшл=mшл:dшл , (10)

mшл=0,01·Kшлm0 , (11)

где dшл–плотность жидкого шлака, равная в зависимости от состава и температуры шлака 2, 9..3,2 т/м3; Кшл–количество шлака, выраженное в процентах от массы металла m0 и составляющее 3..7 % в зависимости от марки выплавляемой стали.

Подставив значения в формулу (11) находим массу шлака:

mшл=0,01·5·120=6 (т)

Подставив значения в формулу (10) найдем объем шлаковой ванны:

Vшл=6:3=2,0 (м3)

Толщину слоя шлака hшл можно оценить, пренебрегая конусностью шлаковой ванны, найдем по следующей формуле:

hшл≈

, (12)

, (12)Найдем hшл подставив значения в формулу (12):

hшл=

=0,099 (м)

=0,099 (м) Принимаем hшл=0,1 м.

Уровень порога рабочего окна принимают на 20..40 мм выше зеркала шлаковой ванны для создания дополнительного объёма ванны на случай «кипения» металла и шлака в окислительный период плавки:

hз=0,02..0,04 (м)

Принимаем hз=0,02 м.

Паспортной характеристикой, т.е. параметром ДСП, является глубина ванны от уровня порога рабочего окна, находим по следующей формуле:

hп=hм+hшл+hз (13)

Подставив значения в формулу (13) найдём hп:

hп=1,333+0,1+0,02=1,453 (м)

Другой параметр ДСП–диаметр ванны на уровне порога рабочего окна Dп можно определить по следующей формуле:

Dп=Dм+2·(hшл+hз), (14)

Подставив значения в формулу (13) получим:

Dп=6,667+2· (0,1+0,02)=6,907 (м)

Уровень откосов ванны принимают выше уровня порога рабочего окна на 30..100 мм, во избежание размывания шлаком основания футеровки и возможного аварийного выхода жидкого металла:

h4=0,03..0,1 (м)

Принимаю h4=0,05 м.

Суммарная глубина ванны (от уровня откосов подины) определяется по формуле:

hв=hп+h4 (15)

Найдем hв из формулы (14):

hв=1,453+0,05=1,503 (м)

Суммарная глубина ванны hв определяет такой важный параметр ДСП как диаметр рабочего пространства на уровне откосов D0, являющийся также паспортной характеристикой ДСП вместимостью m0, м и определяется по следующей формуле:

D0=kмkф

+2·(hшл+h3+h4) (16)

+2·(hшл+h3+h4) (16)Подставив в формулу (15) значения, найдем D0: D0=5·0,228·

+2(0,1+0,02+0,05)=7,007 (м)

+2(0,1+0,02+0,05)=7,007 (м)1.2 Определение размеров свободного пространства

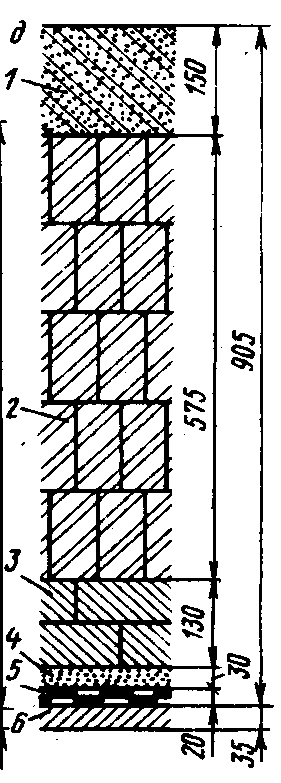

Рисунок 2 - Профиль футеровки ДСП

Профиль футеровки стены определяет тепловую работу ДСП и такие технико–экономические показатели, как стойкость футеровки, удельный расход электрической энергии, расходы по переделу. В отечественных и зарубежных ДСП применяют стены различной конструкции: 1) цилиндрические – для маломощных ДСП первого и второго поколений и для современных высокомощных ДСП четвёртого поколения с водоохлаждаемыми панелями; 2) ступенчатые–на реконструированных ДСП второго поколения (при соответствующей ступенчатой конструкции кожуха); 3)конические–на ДСП фасонно–литейных цехов машиностроительных заводов, работающих с набивной футеровкой стен; 4) сложного профиля – в ДСП третьего поколения, имеющих повышенную электрическую мощность и кирпичную футеровку стен.

Высота свободного пространства ДСП в виде расстояния от уровня откосов подины до верха стен или, то же самое, до пят сферического кирпичного свода определяется из условий теплообмена и возможности размещения металлошихты большего 5 - 7 раз объёма по сравнению с жидким металлом. Найдем по следующей формуле:

hст=kстD0=(0,35..0,45)·D0, (17)

Принимая большие значения kст для малых ДСП, а меньшие значения – для крупных ДСП. Принимаем kст=0,35.

Высоту свободного пространства находим (по формуле 17):

hст=0,35·7,007=2,452 (м)

При расчёте геометрических размеров рабочего пространства ДСП необходимо проверить возможность загрузки металлошихты. Объём, занимаемый металлошихтой с насыпной плотностью dш, находим по следующей формуле:

Vш=kзkрm0:dш, (18)

где kз–коэффициент, учитывающий технологию загрузки металлошихты, т.е. kз=1 при загрузке в один приём, что возможно при dш=1,2..1,6 т/м3 и kз=0,6..0,8 при загрузке металлошихты в два приёма (с подвалкой) более легковесной шихты; kр–расходный коэффициент, учитывающий угар жидкого, kр=1,08 (т/т). Принимаем kз=0,6, dш=1,2 (т/м3).

Объем, занимаемый металлошихтой определяем (по формуле 18):

Vш=0,6·1,08·200/1,2=108 (м3)

Соответствующий объём рабочего пространства ДСП состоит из объёмов ванны Vв и свободного пространства Vсв, определяемого в общем виде для стен сложного профиля по формуле:

Vраб=Vв+Vсв=Vм+π·(hшл+hз+h4)(Dм2+DмD0+D02):12+π·(hст1D02+hcт1D0D1+

+hст2·(D1)2+(hст2–hст1)D1D2+(hст3–hст1)(D2)2+(hст3–hст2)D2D3+

+(hст–hcт3)(D3)2+(hст–hст3)D3D4+(hст–hст3)(D4)2):12 (19)

где

D1=D0+2hст1tgα1; (20)

D2=D1+2(hcт2–hст1)tgα2; (21)

D3=D2+2(hст3–hст2)tgα3; (22)

D4=D3+2(hст–hст3)tgα4. (23)

Принимаем α1=27; α2=20; α3=13; α4=0.

Высоту каждого яруса (hcт)i стены сложного профиля целесообразно выражать через диаметр D0 при помощи соответствующих формулам:

hст1=kст1D0; (24)

hст2=kст2D0; (25)

hст3=kст3D0; (26)

Принимаем: kcт1=0,1; kст2=0,2; k ст3=0,3.

Найдём высоту каждого яруса (по формулам 24, 25 и 26):

hcт1=0,1·7,007=0,701 (м);

hст2=0,2·7,007=1,401 (м);

hcт3=0,3·7007=2,102 (м).

Найдём диаметры каждого яруса (по формулам 20 – 23):

D1 = 7,007+2·0,701· tg27=7,721 (м);

D2 = 7,721+2·(1,401–0,701) · tg20=8,231 (м);

D3 = 8,231+2(2,102–1,401) · tg13=8,555 (м);

D4 = 8,555+2(2,45–2,102) · tg0=8,555 (м).

Vраб=27,78+3,14(0,1+0,02+0,05) · (6,667+6,667·7,007+7,007 2):12+3,14[0,701 · ·7,0072 +0,701 · 7,007 · 7,721+1,401 · 7,7212+0,701 · 7,721 · 8,231+(2,102–0,701) · (8,231)2+0,701 · 8,231 · ·8,555+(2,452-2,102) · 8,5552+(2,452–2,102) · · 8,5552 +(2,452–2,102) · 8,5552]:12 = 140,405 (м3)

Vш< Vраб

108<140,708 (м3). Условие выполняется.

1.3 Определение размеров футеровки

Рисунок 3 - Конструкция многослойной футеровки подины ДСП вместимостью 200т:

1набивной рабочий слой из периклазового порошка;

2периклазовый кирпич; 3шамотный кирпич;4шамотный порошок; 5листовой асбест; 6днище кожуха

Чтобы определить внешние размеры ДСП для уже известных геометрических размеров рабочего пространства, необходимо наметить конструктивные решения футеровки с выбором огнеупорных и теплоизоляционных материалов подины, стен и свода. Толщина многослойной футеровки подины ДСП сравнима с глубиной жидкого металла hм, вычисляется по формуле:

Δп=kпhм, (27)

где kп=1 для ДСП без ЭМП

Δ=1·1,333=1,333 (м)

Днище кожуха покрывают одним или двумя слоями листового асбеста (10..20 мм.), наносят выравнивающий слой шамотного порошка (10..40 мм), на который укладывают один или два ряда шамотного кирпича на плашку (65..130 мм). Общая толщина теплоизоляционного слоя может быть 85..180 мм.

Огнеупорный слой основной подины состоит из нескольких рядов прямого периклазового кирпича размером 230х115х65 мм, с общей толщиной 295..575 мм для ДСП вместимости от 6 до 200 т. Кирпичи каждого последующего ряда смещают на 45 градусов, чтобы перекрыть вертикальные швы. Швы кладки заполняют просеянным периклазовым порошком фракции 1..0 мм. Рабочий слой подины толщиной 100..150 мм, набивают из сухого периклазового порошка без связки (так называемая сухая подина). Нижняя часть днища кожуха ДСП может быть сферическая (отношение хорды к радиусу днища равно 0,8) или коническая. На ДСП с ЭМП