Файл: Понятие о системе разработки залежей нефти. Рациональная система разработки. Параметры системы разработки.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.04.2024

Просмотров: 171

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Первичное и вторичное вскрытие продуктивного пласта

Методы вскрытия продуктивных пластов

Разновидности оборудования для перфорирования

Способы эксплуатации нефтяных и газовых скважин

Особенности эксплуатации с помощью штангового насоса

Особенности эксплуатации с помощью центробежного насоса с электроприводом

Общие сведения о поршневых насосах

Станок-качалка типа СКД 1 — подвеска устьевого штока; 2 — балансир с опорой; 3 — стойка; 4 — шатун; 5 — кривошип; 6 — редуктор; 7 — ведомый шкив; 8 — ремень; 9 — электродвигатель; 10 — ведущий шкив; 11 — ограждение; 12 — поворотная плита; 13 — рама; 14 — противовес; 15 — траверса; 16 — тормоз; 17 — канатная подвеска

Основные узлы станка-качалки — рама, стойка в виде усеченной четырехгранной пирамиды, балансир с поворотной головкой, траверса с шатунами, шарнирно-подвешенная к балансиру, редуктор с кривошипами и противовесами. СК комплектуется набором сменных шкивов для изменения числа качаний, т. е. регулирование дискретное. Для быстрой смены и натяжения ремней электродвигатель устанавливается на поворотной салазке.

Монтируется станок-качалка на раме, устанавливаемой на железобетонное основание (фундамент). Фиксация балансира в необходимом (крайнем верхнем) положении головки осуществляется с помощью тормозного барабана (шкива). Головка балансира откидная или поворотная для беспрепятственного прохода спускоподъемного и глубинного оборудования при подземном ремонте скважины. Поскольку головка балансира совершает движение по дуге, то для сочленения ее с устьевым штоком и штангами имеется гибкая канатная подвеска 17. Она позволяет регулировать посадку плунжера в цилиндр насоса для предупреждения ударов плунжера о всасывающий клапан или выхода плунжера из цилиндра, а также устанавливать динамограф для исследования работы оборудования. Амплитуду движения головки балансира (длина хода устьевого штока — 7) регулируют путем изменения места сочленения кривошипа шатуном относительно оси вращения (перестановка пальца кривошипа в другое отверстие). За один двойной ход балансира нагрузка на СК неравномерная. Для уравновешивания работы станка-качалки помещают грузы (противовесы) на балансир, кривошип или на балансир и кривошип. Блок управления обеспечивает управление электродвигателем СК в аварийных ситуациях (обрыв штанг, поломки редуктора, насоса, порыв трубопровода и т. д.), а также самозапуск СК после перерыва в подаче электроэнергии.

В шифре, например, СКД8 — 3.0-4000, указано Д — дезаксиальный; 8 — наибольшая допускаемая нагрузка на головку балансира в точке подвеса штанг, умноженная на 10 кН; 3.0 — наибольшая длина хода устьевого штока, м; 4000 — наибольший допускаемый крутящий момент на ведомом валу редуктора, умноженный на 10-2 кН*м.

Подземное оборудование включает: штанговый скважинный насос со всасывающим клапаном № 1 (неподвижный) на нижнем конце цилиндра и нагнетательным клапаном № 2 (подвижный) на верхнем конце поршня-плунжера, насосные штанги 3 и трубы.

Кроме того, подземное оборудование может включать различные защитные устройства (газовые и песочные якоря, хвостовики), присоединяемые к приемному патрубку ШСН и улучшающие его работу в осложненных условиях (песок, газ), газопесочные якоря. В колонне НКТ устанавливают скребки и центраторы.

Наземное оборудование: станок качалка (СК), состоящий из электродвигателя 9, кривошипа 7 , шатуна 8, балансира 6, устьевого сальника 5, устьевой обвязки и тройника 4, редуктора, тормозного барабана, противовесов.

Станок-качалка сообщает штангам возвратно-поступательное движение. СК имеет гибкую канатную подвеску для сочленения с верхним концом полированного штока и откидную или поворотную головку балансира через траверсу.

Балансир качается на поперечной оси, укрепленной в подшипниках, и сочленяется с двумя массивными кривошипами с помощью двух шатунов. Кривошипы с противовесами могут перемещаться относительно оси вращения главного вала редуктора на то или иное расстояние вдоль кривошипов.

Редуктор с постоянным передаточным числом, маслозаполненный, герметичный трансмиссионнный вал, на одном конце которого предусмотрен трансмиссионный шкив, соединенный клиноременной передачей с малым шкивом электродвигателя.

Штанговые скважинные насосы: Разделяются на невставные (трубные) и вставные:

Невставные: цилиндр спускается в скважину на насосных трубах без плунжера. Плунжер спускается отдельно на насосных штангах вместе с подвешенным к плунжеру всасывающим клапаном. Для извлечения – извлекают штанги с плунжером, затем насосные трубы с цилиндром насоса.

Вставные: цилиндр в сборе с плунжером и клапанами спускается на штангах. На конце насосных труб заранее устанавливается замковая опора для посадки и уплотнения насоса. Для извлечения – извлекаются только штанги вместе с насосом. Подача вставного насоса меньше подачи невставного при трубах одного диаметра.

Характеристика насосов

Отечественные насосы имеют следующие номинальные диаметры цилиндров (мм):

НГН-1 – 28; 32; 43; 55; 68.; НГН-2 – 28; 32; 38; 43; 55; 68; 82; 93. НГВ-1 – 28; 32; 38; 43; 55; 68.

Цилиндры насосов собираются из коротких 0,3 м стальных или чугунных втулок, от 2 до 27, что обеспечивает ход плунжера до 6 м. Все насосы по зазору между плунжером и цилиндром делятся на три группы посадки: I- 20-70 мкм II – 70-120 мкм III – 120-170 мкм

Плунжеры: из стальных труб длиной 1,2 м. Наружная поверхность полированная хромированная. Бывают гладкие, с кольцевыми канавками, с винтовой канавкой, пескобрей.

Клапаны: Состоят из клетки клапана, шарик, седло, ниппель, ловитель.

НКТ: бывают с гладкими и высаженными концами. По длине НКТ делятся на 3 группы: I –от 5,5 до 8 м II – 8-8,5 м III – 8,5-10 м Изготавливаются из стали 5 групп прочности: Д, К, Е, Л, М.

Маркировка: условный диаметр, толщина стенки (мм), товарный знак завода, группа прочности, месяц и год выпуска. НКТ несут большую нагрузку: растяжение от собственного веса, столба жидкости и т.д.

Насосные штанги: выпускаются 4-х номинальных размеров по диаметру тела штанги: 16, 19, 22 и 25 мм. Соединяются штанговыми муфтами, концы штанг имеют утолщенные головки с квадратным сечением для захвата ключами. Кроме штанг нормальной длины (8 м) выпускаются укороченные длиной 1; 1,2; 1,5; 2; 3 м. Верхний конец колонны штанг заканчивается утолщенным полированным штоком, проходящим через сальниковое устройство.

-

Оборудование для одновременно раздельной добычи и закачки. Внедрение, освоение и эксплуатация скважин по технологиям: УЭЦН+ШГН; УЭЦН+ ШВН; ШГН+ШГН.

При добыче нефти часто приходится встречаться с проблемой одновременной эксплуатации нескольких нефтеносных горизонтов, имеющих различные характеристики (пластовое давление, проницаемость, пористость, давление насыщения, вязкость нефти и др.) одной скважиной.

Одновременная разработка нескольких пластов одним объектом возможна только при одинаковых физико-химических свойствах нефтей в объединяемых пластах, если приток нефти и газа достаточен из каждого пласта при допустимом забойном давлении в скважине, при близких значениях пластового давления в объединяемых пластах, исключающих перетоки нефти между пластами, и близких значениях обводненности пластов. Если вышеизложенные условия не соблюдаются, то многопластовые месторождения разрабатывают методом одновременно-раздельной эксплуатации одной скважи¬ной (ОРЭ).

При принятии решения об использовании метода ОРЭ учитывается степень выработанности запасов, близость контура нефтеносности к скважинам, наличие смол и парафина в добываемых нефтях, толщины продуктивных пластов и разделяющих их непроницаемых пропластков, состояние эксплуатационной колонны скважин и т.д.

ОРЭ двух объектов позволяет:

-

Повысить производительность скважины за счет оптимизации работы объектов. -

Обеспечить равномерность выработки и нефтеотдачу объектов, эксплуатируемых скважиной. -

Повысить рентабельность отдельных скважин за счет подключения других объектов разработки или разных по продуктивности пластов одного объекта разработки. -

Сократить объемы бурения за счет использования ствола одной скважины и организации одновременного (совместного) отбора запасов углеводородов разных объектов разработки одной сеткой скважин. -

Продолжить эксплуатацию низкорентабельного объекта (довыработка запасов) одновременно с рентабельной эксплуатацией другого объекта. -

Эксплуатировать одновременно объекты с разными коллекторскими характеристиками и свойствами нефтей.

Основными требованиями для ОРЭ являются: разобщение пластов в эксплуатации; разобщение добываемой продукции; возможность постоянного контроля за процессов добычи; регулирование раздельного учета продукции; насосное оборудование должно характеризоваться высокой наработкой на отказ; продуктивные горизонты должны отличаться по пластовому Р, коллекторскими свойствами, свойствами нефтей.; Нефтеносные пласты должны быть сложены из устойчивых пород.

Одновременно-раздельная эксплуатация (ОРЭ) позволяет реализовать систему раздельной разработки объектов многопластового месторождения одной сеткой скважин, а также является одним из методов регулирования разработки месторождения при экономии ресурсов

Схема ОРЭ пластов по назначению классифицируется на три группы: 1) ОРЭ пластов; 2) одновременно-раздельная закачка рабочей жидкости; 3) ОРЭ пласта и закачки рабочего агента.

Раздельно эксплуатируют пласты способами: оба пласта фонтанным (фонтан-фонтан); один пласт фонтанными, а другой — механизированным (фонтан-насос, причем это означает, что нижний пласт эксплуатируется фонтаном); оба пласта механизированным (насос-насос).

Недостатки ОРЭ: На сегодняшний день универсального оборудования, которое бы полностью отвечало всем этим требованиям пока нет. Проблема – отсутствие крупных конструкторских предприятий и постановка перед ними задачи по созданию этого оборудования.

Преимущества ОРЭ:

• Повысить нефтеотдачу и дебит скважин за счет дополнительного вовлечения в разработку низкопроницаемых прослоев

• Увеличить степень охвата и интенсивное освоение многопластовых месторождений путем раздельного вовлечения в разработку отдельных низкопроницаемых пластов

• Сократить капитальные вложения на бурение скважины

• Сократить сроки разработки месторождения

• Снизить эксплуатационные затраты.

Оборудование для одновременно-раздельной добычи и закачки.

Оборудование для ОРЭ пластов состоит из наземных и внутрискважинных узлов. Наземные узлы оборудования, также как фонтанная арматура, насосные установки и др. предназначены для герметизации устья скважин, передачи движения и обеспечения регулирования режимных параметров.

Подземные узлы обеспечивают герметизацию пластов, отбор (или закачку) заданного объема жидкости и его подъем на поверхность.

Серийно выпускаемое оборудование, обязательный элемент которого - пакер, обеспечивает возможность эксплуатации пластов по одной колонне труб.

Для скважин с добычей нефти по схеме фонтан-фонтан известны установки двух типов: с двумя параллельно расположенными рядами насосно-компрессорных труб типа УФ2П (УФЭ, УФП, УФП2) и с концентрически расположенными рядами НКТ — установка УВЛГ, применяемая также для внутрискважинной газлифтной эксплуатации.

Для раздельной эксплуатации двух пластов по схеме фонтан-насос и насос-фонтан выпускаются установки с использованием штангового скважинного насоса и погружного центробежного насоса. В установках штангового типа одна из параллельно спущенных колонн НКТ берется большого диаметра, допускающего спуск вставного насоса. Для того чтобы во время спуска или подъема колонны НКТ не происходило зацепления муфт, над ними устанавливаются конические кольца. Схема с применением погружного центробежного насоса представляет более сложную конструкцию подземного оборудования.

УЭЦН+ШГН

Применяется на месторождениях, где нижний пласт по продуктивности и выработанности значительно превосходит приобщаемые верхние горизонты.

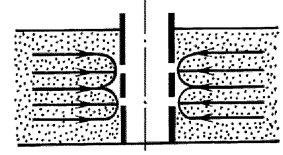

Продукция из нижнего пласта поступает через хвостовик в кожух, а из него через входной модуль в центробежный насос. Далее в смеситель скважинной жидкости (ССЖ), где смешивается с продукцией из верхнего пласта, нагнетаемой штанговым насосом. Далее продукция из обоих пластов поднимается по колонне НКТ. Замер жидкости и обводненности производится при отключении одного из насосов. Контроль давлений осуществляется по телеметрии для каждого пласта в отдельности в режиме реального времени. Контроль за работой штангового насоса осуществляется при помощи снятия динамограмм, отбивки динамического уровня. Параметры работы ЭЦНа контролируются с помощью частотного преобразователя на станции управления. При выводе на режим УЭЦН частотным преобразователем подбирается постоянный режим работы. При выводе на режим УШГН параметрами СК подбирается периодический режим работы. При остановке УШГН производится замер параметров УЭЦН: Qж, %обв, Рзаб. При остановке УЭЦН производится замер параметров УШГН: Qж, %обв, Рзаб.

ШГН+ШГН

Для раздельной эксплуатации двух пластов, по схеме насос-насос используются штанговые установки типа УГР на месторождениях с низким газовым фактором нижнего пласта, УНР — с резко отличающимися давлениями пластов и УГРП — с раздельной транспортировкой продукции каждого пласта.

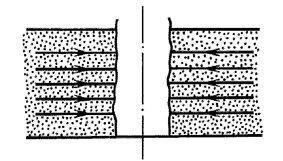

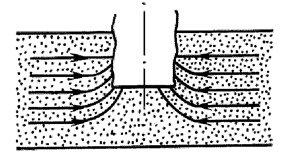

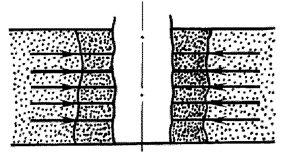

Наземное оборудование включает в себя оборудование устья и станок-качалку, применяемые при обычной добыче нефти скважинными штанговыми насосами из одного пласта. Подземное оборудование выпускается в невставном (рисунок 40, а) и вставном (рисунок 40, б) исполнениях и включает в себя разобщающий пакер, нижний насос обычного типа ПНСВ1 с замковой опорой или НСН2. Насос для эксплуатации верхнего пласта - специальный, имеющий неподвижный плунжер и подвижный цилиндр. Работа верхнего и нижнего насосов синхронна. Возвратно-поступательное движение от станка-качалки передается через колонну насосных штанг цилиндру верхнего насоса, а затем через специальную штангу — нижней колонне штанг и плунжеру нижнего насоса. Жидкость, подаваемая нижним насосом, проходит через продольный канал в посадочном конусе верхнего насоса и попадает в подъемные трубы над верхним насосом. Жидкость, откачиваемая верхним насосом, через полый шток, всасывающий и нагнетающий клапаны, поступает в колонну подъемных труб, где смешивается с жидкостью из нижнего пласта.

УЭЦН + электропакер

Позволяет замерять дебит при эксплуатации двух пластов в составе одного объекта разработки. Принцип работы установки заключается в регулировании дебита жидкости с помощью частотного преобразователя. Замер дебита жидкости и обводненности по двум пластам производится совместно. Для замера дебита по верхнему пласту необходимо привести пакер в рабочее положение — запакеровать его. Для поддержания динамического уровня при помощи частотного преобразователя снижается частота — как при работе одного пласта. После отсечения нижнего пласта производится прямой замер параметров верхнего пласта: дебита жидкости, обводненности и забойного давления. Для нижнего пласта замеряется пластовое давление и простым математическим путем рассчитываются дебит жидкости и обводненности путём вычета из суммарного замера. В состав системы входят ЭЦН (или ЭВН), электропакер с датчиками, который при помощи геофизического кабеля соединяется с блоком погружной телеметрии ПЭДа, СУ с пультом управления пакера. Установка позволяет производить замер параметров по двум пластам, относящимся к одному объекту разработки.

ОРЭ и З

Параллельный спуск колонн позволил реализовать схему ОРЭ и добычи. Из верхнего пласта штанговым насосом добывается нефть, а в нижний закачивается вода для ППД. Обычно такая конструкция внедряется на уже действующих нагнетательных скважинах, вскрывается еще один вышележащий продуктивный пласт, и из него ведется добыча. Схема ОРЭ и добычи также обеспечивает получение практически всей информации по пластам: забойное давление, дебит, обводнённость и приемистость пласта, в который ведется закачка.

-

Теоретическая производительность штангового насоса. Коэффициент наполнения цилиндра, определяющие его факторы.

Теоретическая производительность ШГН зависит от диаметра плунжера, длины хода плунжера и числа качаний в минуту. Теоретическая производительность ШГН равна, Qт=1440nD^2Ln/4 м3/сут.,; где 1440 - число минут в сутках; D - диаметр плунжера наружный; L - длина хода плунжера; n - число двойных качаний в минуту. Фактическая подача Q всегда < Qt.

Насос наполняется жидкостью и свободным газом. Влияние газа на наполнение и подачу насоса учитывают коэффициентом наполнения цилиндра насоса

Коэффициент наполнения характеризует долю пространства, т.е. объем цилиндра под плунжером при его крайнем нижнем положении от объема цилиндра, описываемого плунжером. Увеличив длину хода плунжера, можно увеличить степень наполнения насоса жидкостью.

-коэффициент наполнения зависит от глубины погружения насоса под динамический уровень с учетом газонасыщенности нефти, коэффициента обводненности продукции, коэффициента затрубной сепарации и конструктивных особенностей самого насоса, типа захвата всасывающего клапана, размера клапанной клетки. Нормативный коэффициент наполнения насоса зависит от допустимого значения удельного содержания свободного газа на приеме насоса. Для расчета коэффициента наполнения необходимо воспользоваться следующей формулой:

-коэффициент наполнения зависит от глубины погружения насоса под динамический уровень с учетом газонасыщенности нефти, коэффициента обводненности продукции, коэффициента затрубной сепарации и конструктивных особенностей самого насоса, типа захвата всасывающего клапана, размера клапанной клетки. Нормативный коэффициент наполнения насоса зависит от допустимого значения удельного содержания свободного газа на приеме насоса. Для расчета коэффициента наполнения необходимо воспользоваться следующей формулой:  ,

,

Vг -объем свободного газа на приеме насоса, Vж- объем относительный жидкости поступившей в насос, Г- газовый фактор при давлении и температуре на приеме насоса. Величина Г может быть определена через газовый фактор на поверхности Го, измеренный при стандартных условиях, т. е. при температуре То и атмосферном давлении Pо после полной дегазации нефти.; Vгр- содержание газа в нефти на приеме насоса; zпр- коэффициент сверсжимаемости на приеме насоса; nв- обводненность продукции; σс- коэффициент затрубной сепарации

Для вставных и невставных глубинных насосов одинарного действия значение паспортной характеристики допустимого, объемного содержания газа на приеме должно составлять не более 10% с учетом коэффициента сепарации.

Коэффициент подачи скважинного насоса – отношение действительной подачи (как правило меньше теоретической, за исключением скважин с периодическими фонтанными проявлениями) к теоретическая подача. Q=1440 FSn F-площадь плунжера, S-длина хода полированного штока, n-число качаний в минуту.

Коэффициент подачи учитывает:

- Степень наполнения цилиндра насоса;

- Возможные утечки жидкости из труб и насоса обратно в скважину;

- Возможное несоответствие истинного хода плунжера и хода полированного штока вследствие упругих деформаций штанг и труб;

- Возможное уменьшение объема нефти, замеренного в мернике по сравнению с объемом нефти, прошедшей через насос, вследствие ее разгазирования (усадка нефти).

По данным замеров дебита и вычисленным коэффициентам подачи штангового насоса можно судить о правильности установленного для скважины технологического режима или о неполадках в работе насоса.

Для каждой конкретной скважины показатель правильности работы и выбора оборудования. Норма вновь спущенного в скважину насоса после незначительного его снижения в начальный период в результате переработки плунжера стабилизируется и длительное время остается практически постоянным. Затем он заметно начинает снижаться в результате прогрессирующего износа клапанов, их седел и увеличения зазора между плунжером и цилиндром. Наряду с этим может произойти и резкое уменьшение коэффициента подачи в результате смещения втулок насосов, отворотов и неплотностей в муфтах.

-

Теоретические и практические динамограммы. Исследование скважин, эксплуатируемых штанговыми глубинно-насосными установками.

Исследование в насосных скважинах проводят как при установившихся режимах, так и при неустановившихся режимах работы скважин. Перевод работы скважины с одного режима работы на другой осуществляют сменой шкивов на электродвигателе или изменением длины хода полированного штока. Остановку работы скважины осуществляют отключением насосной установки от электросети. Дебиты нефти на разных режимах измеряют на групповых замерных установках ГЗУ, а дебит газа замеряют с помощью газовых счетчиков. Забойные давления замеряют малогабаритными скважинными манометрами, которые спускают на забой через межтрубное пространство при работающей скважине. Насосно-компрессорные трубы подвешиваются на специальной планшайбе с отверстием для муфты и вторым отверстием для спуска манометра через межтрубное пространство. Чаше исследования проводят, наблюдая за изменением динамического уровня с помощью эхолота. Эти исследования основаны на принципе измерения скоростей распространения звуковой волны, отраженной от уровня жидкости в межтрубном пространстве. Динамический уровень можно определить с помощью небольшой желонки, спускаемой на скребковой проволоке в затрубное пространство скважины с помощью лебедки. После определения уровня жидкости, пластовое и забойное давление определяют расчетным путем: P=H-Hдинроg

При работе штанговой глубинной установки практическое значение имеют суммарные максимальные нагрузки на штанги. Эти нагрузки определяются с достаточно высокой точностью при помощи специального прибора — динамографа. В то же время необходимо уметь подсчитывать нагрузки на штанги. Основными суммарными нагрузками на штанги являются статические нагрузки. При ходе плунжера вверх штанги испытывают максимальную нагрузку от собственной силы тяжести и силы тяжести жидкости в трубах над плунжером. При движении вниз штанги испытывают лишь действие собственной силы тяжести, таким образом, максимальные статические нагрузки будут при ходе вверх в точке подвеса штанг: Рст=Рж+Рштg+Ртр. в общем виде максимальную нагрузку на штанги при ходе вверх записывают так: Рмакс=Рж+Ршт+Рштg , Ршт — сила тяж штанг в жидк, Ршт — сила тяжести штанг Рж — масса жидкости над плунжером, Ртр — силы трения штанг

При работе глубиннонасосной установки на штанги и на трубы действуют различные виды нагрузок – статические от веса штанг и жидкости, силы инерции движущихся масс и др.

После закрытия нагнетательного клапана статическая нагрузка от столба жидкости над плунжером перед началом его хода вверх передается на штанги, вызывая их растяжение. При этом трубы разгружаются и сокращаются. Плунжер остается неподвижным относительно труб, и полезный ход его начинается лишь после растяжения штанг и сокращения труб. Всасывающий клапан закрывается, вес жидкости со штанг передается на трубы, нагнетательный клапан открывается, и плунжер движется вниз. При этом статическая (постоянно действующая) нагрузка на головку балансира будет равна весу штанг в жидкости. Так как головка балансира с подвешенной к ней колонной штанг движется неравномерно, возникают ускорения и соответствующие инерционные и другие динамические нагрузки. Кроме того, в начале хода плунжера вверх, когда скорость его движения равна нулю, головка балансира уже движется с некоторой скоростью, которую она набрала в процессе растяжения штанг и сокращения труб. Вследствие этого следует удар плунжера о жидкость, в результате на штанги и головку балансира действуют динамические нагрузки. Очевидно, что максимальная нагрузка на штанги будет при движении плунжера вверх, а минимальная – при ходе вниз.

К постоянным или статическим нагрузкам принято относить вес колонны насосных штанг в жидкости, гидростатическую нагрузку, обусловленную разницей давлений жидкости над и под плунжером при ходе его вверх, а также нагрузки от трения штанг о стенки подъемных труб.

К переменным нагрузкам относятся:

- инерционная нагрузка, обусловленная переменной по величине и направлению скоростью движения системы “штанги-плунжер”;

- вибрационная нагрузка, обусловленная колебательными процессами, возникающими в колонне штанг под действием ударного приложения и снятия гидростатической нагрузки на плунжер;

- нагрузка от трения штанг в жидкости;

- сила гидростатического сопротивления, вызванная перепадом давления в нагнетательном клапане при движении жидкости.

Для измерения нагрузок на штанги и определения качественных показателей работы глубинного насоса применяют приборы, называемые динамографами. Эти приборы записывают на бумаге значения нагрузок на сальниковый шток за одно двойное качание (вверх и вниз) в виде диаграммы. Записанная диаграмма называется динамограммой.

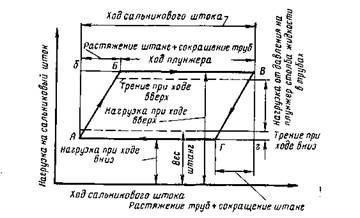

Простейшая теоретическая динамограмма работы глубинного насоса за один ход вверх и вниз имеет форму параллелограмма. По вертикальной оси отложены (в масштабе) нагрузки, действующие на сальниковый шток, а по горизонтальной (в масштабе) — перемещение сальникового штока. Нагрузка на шток по мере его перемещения вверх и вниз изменяется в следующем порядке.

Теоретическая динамограмма работы глубинного насоса, имеющая форму параллелограмма, получается при работе глубинного насоса в скважине в дегазированной жидкости при коэффициенте наполнения, равном единице, и при отсутствии динамических нагрузок, т. е. при весьма медленном и плавном движении системы «сальниковый шток — штанги — плунжер» вверх и вниз. Если бы при работе глубинного насоса не было упругой деформации (растяжения и обратного сокращения) штанг и труб, теоретическая динамограмма имела бы вид прямоугольника, т. е. линии АБ и ВГ были бы перпендикулярны линиям БВ и ГА.

При работе насосной установки бывают различные неполадки, приводящие к снижению коэффициента подачи глубинного насоса. Причинами этого снижения могут быть утечки жидкости через неплотности в насосе и в трубах, вредное влияние газа на работу насоса, изменения в состоянии притока жидкости в скважину; вследствие этого нарушается нормальный процесс изменения нагрузки на сальниковый шток. Каждому нарушению нормальной работы насоса соответствует своя характерная форма динамограммы. Зная, как изменяется форма динамограммы при тех или иных нарушениях, по динамограмме можно определить эти нарушения, не поднимая насоса на поверхность.

Аналогичным сравнением фактических динамограмм с теоретическими можно прийти к определенным выводам о причинах ненормальной работы установки.

-

Вскрытие пласта. Призабойная зона скважины. Гидродинамическое совершенство скважин. Вторичное вскрытие продуктивных пластов. Способы вскрытия продуктивных пластов.

Разработка нефтяных и газовых месторождений связана с бурением большого числа нефтегазодобывающих и водогазо-нагнетательных скважин. Поэтому одним из самых ответственных моментов строительства скважин является ее заканчивание, включающее в себя вскрытие пласта бурением, крепление скважины обсадными трубами, ее перфорацию и соединение с продуктивным пластом, освоение и пуск скважины в эксплуатацию. Задачи вскрытия продуктивного пласта сводятся к следующему.

1. При вскрытии продуктивных пластов с высокими пластовыми давлениями необходимо предупредить возможность открытого фонтанирования. Это обычно достигается подбором промывочной жидкости (глинистого раствора) соответствующей плотности, обеспечивающей превышение забойного давления над пластовым в среднем до 10 %.

2. При вскрытии пласта должны быть сохранены естественные фильтрационные свойства пород призабойной зоны. Давление столба промывочной жидкости, применяемой при вскрытии продуктивного пласта, бывает всегда выше пластового давления. Поэтому за счет перепада между пластовым и забойным давлениями возможно проникновение фильтрата или самого бурового раствора в призабойную зону пласта.

При проникновении фильтрата бурового раствора в поровое пространство может происходить снижение проницаемости пласта из-за образования гидратных пристенных слоев жидкости на поверхностях пор или разбухания глинистого материала, содержащегося в породе. При взаимодействии фильтрата бурового раствора с пластовыми водами или нефтью возможно выпадение нерастворимых осадков в порах пласта, а также образование стойких водонефтяных эмульсий. Поэтому буровые растворы, применяемые при вскрытии пласта, должны иметь низкую водоотдачу, не вызывать набухания глинистого материала пород пласта и не давать осадков в результате взаимодействия их с пластовыми жидкостями, _что достигается тщательным подбором рецептуры растворов с добавкой специальных химреагентов. При вскрытии высокопроницаемых пластов с низкими пластовыми давлениями происходит поглощение и самого глинистого раствора. Поэтому такие пласты вскрывают с применением растворов на углеводородной основе или облегченных растворов путем их аэризации.

Проникновение глинистого раствора в призабойную зону может происходить по трещинам, которые образуются в продуктивном пласте в результате возникновения на забое повышенных гидродинамических давлений при быстром спуске бурового инструмента. Поэтому при вскрытии продуктивного пласта бурением нельзя превышать скоростей спуска бурового инструмента выше критических, при которых происходит раскрытие существующих трещин или разрыв пласта вновь.

3. Должна быть обеспечена надлежащая полнота вскрытия пласта, гарантирующая длительную безводную эксплуатацию скважин и максимальное облегчение притока жидкости к забою. Это условие определяется литологическими и физическими свойствами продуктивных пластов и местоположением скважин на залежи. При бурении водонагнетательной скважины, расположенной в законтурной части залежи, пласт следует вскрывать полностью, чтобы добиться высокой поглотительной способности. Если в подошве пласта нет воды, а скважина находится на значительном расстоянии от водонефтяного (ВНК) или газонефтяного контактов (ГНК), целесообразно вскрывать пласт в нефтяной части залежи на всю его толщину. Если нефтедобывающая скважина вскрыла газовую шапку, перфорацию скважины необходимо проводить с отступлением от ГНК и забой ее оборудовать таким образом, чтобы нефть, притекающая в скважину, не увлекала газ из газовой шапки.

Призабойной зоной скважины (ПЗС) называют область пласта в интервале фильтра, примыкающую к стволу. Эта область подвергается наиболее интенсивному воздействию различных физических, механических, гидродинамических, химических и физико-химических процессов, обусловленных извлечением жидкостей и газов из пласта или их закачкой в залежь в процессе ее разработки. Через ПЗС проходит весь объем жидкостей и газов, извлекаемых из пласта за все время его разработки. Вследствие радиального характера притока жидкости в этой зоне возникают максимальные градиенты давления и максимальные скорости движения. Фильтрационные сопротивления здесь также максимальны, что приводит к наибольшим потерям пластовой энергии. От состояния ПЗС существенно зависит текущая и суммарная добыча нефти, дебиты добывающих скважин и приемистость нагнетательных скважин. Поэтому в процессе вскрытия пласта при бурении и последующих работах по креплению скважины, оборудованию ее забоя и т.д. очень важно не ухудшить, а сохранить естественную проницаемость пород ПЗС. Однако нередко в процессе работ по заканчиванию скважины и последующей ее эксплуатации проницаемость пород оказывается ухудшенной по сравнению с первоначальной, естественной. Это происходит вследствие отложения в породах ПЗС глинистых час т смолы, асфальтенов, парафина, солей и т.д. В результате резко возрастают сопротивления фильтрации жидкости и газа, снижается дебит скважины и т.д. В таких случаях необходимо искусственное воздействие на ПЗС для повышения ее проницаемости и улучшения сообщаемости пласта со скважиной.

Методы воздействия на ПЗС можно разделить на три основные группы: химические, механические и тепловые.

Химические методы применяют в тех случаях, когда проницаемость призабойной зоны ухудшена вследствие отложения веществ, которые можно растворить в различных химических реагентах (например, известняк в соляной кислоте). Пример такого воздействия – соляно-кислотная обработка пород ПЗС.

Механические методы применяют в малопроницаемых твердых породах. К этому виду воздействия относится гидравлический разрыв пласта (ГРП).

Тепловые методы применяют в тех случаях, когда в ПЗС отложились вязкие углеводороды (парафин, смолы, асфальтены), а также при фильтрации вязких нефтей. К этому виду воздействия относят различные методы прогрева ПЭС.

Кроме перечисленных существуют методы, представляющие их сочетание. Например, гидрокислотный разрыв представляет собой сочетание ГРП и соляно-кислотной обработки, термокислотная обработка сочетает как тепловые, так и химические воз действия на ПЗС и т.д.

Коэффициент гидродинамического совершенства скважины

Формула Дюпюи для гидродинамически совершенной скважины:

, где к - проницаемость, мкм2 h– толщина пласта, м ∆P= Pпл-Pз– перепад давления, МПА Pпл, Pз– давление на контуре и на забое соответственно µ - вязкость, Па*с Rк, Rс – радиус контура питания и скважины

Скважина называется совершенной, когда она вскрывает пласт на всю толщину, вскрытая область в зоне пласта не крепится обсадной колонной (т. е. пласт - открытый) и проницаемость зоны пласта не ухудшилась при его вскрытии.

по степени

по степени1. Несовершенство по степени вскрытия. обозначается- C1. Это значит, что скважина вскрывает пласт не на всю глубину.

2) Несовершенство по характеру вскрытия. Обозначается – C2. Означает, что пласт крепится обсадной колонной, которая перфорируется.

3) Несовершенство по качеству вскрытия. Обозначается – S. S- скин эффект, явление ухудшения проницаемости в призабойной зоне пласта).ьььS= Sб+ Sп+ Sц , где Sб– первичное вскрытие бурением Sп– вторичное вскрытие перфорацией Sц– цементирование

Формула Дюпюи, для гидродинамически несовершенной скважины:

Коэффициент гидродинамического несовершенства:

1 ... 4 5 6 7 8 9 10 11 ... 27

Первичное и вторичное вскрытие продуктивного пласта

Первичным вскрытием называется разбуривание продуктивного пласта, а к вторичной работе относится перфорация. Первичное вскрытие считается первой частью работ по завершению, и они проводятся в самом пласте. Качество действий определяет степень загрязненности раствора и самого пласта, что напрямую отражается на проницаемости, поэтому крайне важно подобрать правильную технологию для конкретных условий.

После первичного вскрытия в ствол опускаются трубы НКТ, после чего делается цементирование: это также перекрывает пласт с высоким нефтесодержанием, что вынуждает повторно в

скрывать его. Эти работы, известные как вторичное вскрытие, делаются при помощи перфорирования: это процедура создания специальных отверстий в колонне, цементной основе и пластовой породе, чтобы усилить гидродинамические связующие цепи между стволом и породой. Сегодня перфорирование делается разными методами; применяются устройства механического типа и взрывные виды.

скрывать его. Эти работы, известные как вторичное вскрытие, делаются при помощи перфорирования: это процедура создания специальных отверстий в колонне, цементной основе и пластовой породе, чтобы усилить гидродинамические связующие цепи между стволом и породой. Сегодня перфорирование делается разными методами; применяются устройства механического типа и взрывные виды.В ходе перфорирования крайне важны следующие факторы: Гидродинамические показатели для скважины. Высокая прочность и надежная фиксация ствола. Минимальные затраты сил и времени.

Методы вскрытия продуктивных пластов

Ключевые требования, которые применяются к способам вскрытия пластов:

-

Защита от ухудшения фильтрационных свойств призабойной области в ходе вскрытия пластов с низким уровнем давления. -

Предупреждение фонтанирования скважины при высоком давлении. -

Надежность конструкции трубопроводов, ствола и забойной зоны.

В ходе вторичного вскрытия, которое осуществляется перфорированием, могут использоваться различные перфораторы, выбор которых делается, исходя из давления пластов, механических свойств породы и степени проницаемости. Наиболее популярны пулевые, кумулятивные, гидропескоструйные, фрезерные и торпедные разновидности.

Используемый метод подразумевает, что формы и габариты отверстий для соединения колонны с пластом определяются созданными условиями и самим способом. В ходе вскрытия необходимо исключить попадания в пласт тампонажных и буровых смесей, которые могут существенно ухудшить его свойства. Вскрытие должно создать такие условия, в которых пласт будет эксплуатироваться максимально долго, а нефтяная добыча будет эффективной.

Разновидности оборудования для перфорирования

В ходе вторичного вскрытия могут использоваться перфораторы разной конструкции. Так, устройства пулевого типа спускаются в ствол на электрокабеле, и при создании импульса электричества осуществляется так называемый залп, в ходе которого происходят выстрелы по радиальной траектории. Диаметр пуль составляет 1,25 см, они способны пробить колонну с кольцом и оказаться в продуктивном слое. После этого появляются каналы, которые могут иметь длину от 6,5 до 15 см в зависимости от мощности оборудования и физико-химических свойств пласта.

Большей результативностью обладают устройства торпедной конструкции: они выстреливают снарядами разрывного вида, их диаметр колеблется от 2,2 до 3,2 см. При взрыве таких снарядов формируются глубокие каверны. Минусом этого и предыдущего типа оборудования является то, что после работы могут образоваться трещины на трубах и кольце из цементной смеси.

Применение кумулятивных устройств отверстия образуются в пласте, трубах и кольце при помощи прожигания стенок газовой сконцентрированной струей, которая образуется при взрывании снарядов кумулятивного типа. Давление струи доходит до 30 Гпа, и в породе создается канал длиной до 35 см, который имеет сужающуюся по длине структуру. Его максимальный диаметр составляет 1-1,5 см. минусом метода считается то, что газовая струя влечет подачу жидкости из ствола, из-за чего пласт засоряется, и в будущем при эксплуатации нефтяной приток может существенно уменьшиться.

Недостатки, которые характерны для перфорирования при помощи вышеописанного оборудования, отсутствуют, если использовать гидропескоструйный метод. Перфоратор опускается в ствол, а затем при помощи насосного оборудования проводится нагнетание жидкости с песчинками под определенным давлением (обычно его показатель варьируется от 15 до 30 МПа). Жидкость подается через насадки и медленно разрушает стенки ствола, кольцо и пласт в заданных точках. В ходе гидропескоструйной обработки создается полость, имеющая форму конуса с возрастающим диаметром. Глубина такой полости доходит до 1 метра, и преимуществом является то, что колонна не будет деформирована в соседних участках.

Также порой для вскрытия вторичного типа используется фрезерная перфорация, при которой по колонне опускается устройство с кругом для резки, вращающимся вокруг оси, и с его помощью в колонне делаются специальные щели. Минусом такого метода считается малая глубина спуска, поэтому его можно применять на скважинах, которые в силу тех или иных причин не могут быть углублены.

-

Теоретические основы подъема жидкости из скважины.

Подъем жидкости из скважин нефтяных месторождений практически всегда сопровождается выделением газа. Поэтому для понимания процессов подъема жидкости из скважин, умения проектировать установки для подъема и выбирать необходимое оборудование, надо знать законы движения газожидкостных смесей (ГЖС) в трубах. При всех известных способах добычи нефти приходится иметь дело с движением газожидкостных смесей либо на всем пути от забоя до устья, либо на большей части этого пути. Эти законы сложнее законов движения однородных жидкостей в трубах и изучены хуже. Если при движении однофазного потока приходится иметь дело с одним опытным коэффициентом λ (коэффициент трения), то при движении двухфазного потока - газожидкостных смесей приходится прибегать по меньшей мере к двум опытным характеристикам потока, которые в свою очередь зависят от многих других параметров процесса и условий движения, многообразие которых чрезвычайно велико.

Основным процессом в добыче нефти и газа является подъем газожидкостной смеси на дневную поверхность. При всех способах добычи нефти газожидкостная смесь движется по насосно-компрессорным трубам (НКТ) от забоя до устья скважины. При подъеме газожидкостной смеси из нее выделяется газ.

Способы добычи нефти в зависимости от пластового давления, физических свойств нефти, коллекторских свойств продуктивного пласта и т.д. подразделяются на:

1. Фонтанный, когда нефть поднимается на поверхность под давлением природной (пластовой) энергии.

Общим обязательным условием для работы любой фонтанирующей скважины будет следующее основное равенство:

; g- ускорение свободного падения, м/с2; Ртр - гидравлические потери давления на трение при движении жидкости, МПа; Ру - противодавление на устье, МПа.

2. Газлифтный, когда нефть поднимается за счет газа, нагнетаемого в скважину.

3. Насосный, или механизированный, когда нефть поднимается на поверхность с помощью насосов, таких как:- глубинные с приводом от станков-качалок (ШГН); - электроцентробежные (ЭЦН);- винтовые; - гидропоршневые.

-

Винтовые установки (УЭВН) и струйные насосы (УСН). Принцип действия. Основные параметры установок. Область применения УЭВН и УСН.

Принципиальная схема установок винтовых электронасосов (УЭВН) аналогична схеме УЭЦН. Основная отличительная особенность состоит в использовании винтового насоса и тихоходного электродвигателя. Они оказались эффективными при работе на вязких жидкостях. Рабочий орган винтового электронасоса – однозаходный червячный винт, вращающийся в обойме. Внутренняя поверхность обоймы представляет собой двухзаходную винтовую поверхность, соответствующую однозаходному винту. Шаг винтовой поверхности в два раза больше шага винта. При размещении винта в обойме между ними образуется ряд замкнутых полостей, перемещающихся при вращении винта от приема насоса к его выходу. Винт изготовлен из стали или титанового сплава, резиновая обойма размещена в стальном корпусе [14].

Основным элементом погружного винтового насоса (ПВН) является червячный винт (ротор), вращающийся в резинометаллической обойме специального профиля (статор). В пределах каждого шага винта между ним и резиновой обоймой образуются полости, заполненные жидкостью и перемещающиеся вдоль оси винта.

Сечение внутренней полости обоймы образовано двумя полуокружностями с радиусами, равными половине диаметра сечения винта, и двумя общими касательными.

Скважинная винтовая насосная установка - это полостной насос объемного действия с электродвигателем и системой токоподвода. Установки погружных винтовых насосов предназначены для перекачивания пластовой жидкости повышенной вязкости (тяжелая нефть, битум) из нефтяных скважин. Пригодны также для добычи флюидов с высоким содержанием твердой фазы, средне- и малосернистой нефти. Они менее