Файл: Забайкальский институт железнодорожного транспорта филиал Федерального государственного бюджетного образовательного учреждения высшего образования Иркутский государственный университет путей сообщения.docx

Добавлен: 26.04.2024

Просмотров: 30

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Иркутский государственный университет путей сообщения»

Забайкальский институт железнодорожного транспорта

- филиал Федерального государственного бюджетного образовательного учреждения высшего образования

«Иркутский государственный университет путей сообщения»

Читинский техникум железнодорожного транспорта

(ЧТЖТ ЗабИЖТИрГУПС)

Отделение «Автоматика и телемеханика на железнодорожном транспорте»

| |

Отчёт по учебной практике

УП.511404.27.02.03. ПЗ

| Выполнил студент гр.АТМ 9-20-1,2(Ч, О) Красникова Л.С. «___» ________2023 г._________ | Руководитель практики от техникума преподаватель Блинников Л.Г. «____» ________2023 г._________ |

| | |

| | |

Чита 2023

Содержание

| Введение | 3 | |

| | 1. Монтаж и пайка полупроводниковых микросхем 2. Подготовка радиоэлементов и плат к монтажу 3. Приемы монтажа плат навесного монтажа с помощью шаблонов и печатных плат 4. Защита мест соединения от коррозии 5. Проверка работоспособности схем | 4 5 6 9 14 |

| | Заключение | 25 |

| | Список использованных источников | 26 |

Введение

Задачей учебной практики: формирование у обучающихся практических профессиональных умений по основным видам профессиональной деятельности для освоения рабочей профессии, обучение к трудовым приемам, операциям и способам выполнения трудовых процессов, характерных для соответствующей профессии и необходимых для последующего освоения ими общих и профессиональных компетенций по избранной профессии. Требования к результатам освоения учебной практики. С целью овладения указанными видами деятельности студент в ходе данного вида практики должен ознакомиться с проведением электромонтажных работ.

Основная часть

1 Монтаж и пайка полупроводниковых микросхем

Особенности процессов пайки в полупроводниковом производстве. Широкое распространение пайки в полупроводниковом производстве обусловлено тем, что этим способом возможно изготавливать сложные по конфигурации узлы из простых по форме и легких для производства элементов; можно соединить в одном узле детали из различных по природе материалов, причем пайке не требуется сложного дорогостоящего оборудования. Широкая номенклатура припоев и флюсов позволяет осуществлять пайку в промышленных условиях большого количества различных конструкционных материалов. Применение пайки для сборки полупроводниковых приборов не вызвало необходимость создания специальных методов, оборудования приспособления и оснастки. В производстве полупроводниковых приборов и ИМС используют как традиционные, так и вновь разработанные методы.

Пайку в печах применяют для монтажа полупроводникового кристалла на держатель, для соединения кристаллодержателя с вольфрамовыми компенсаторами. Пайку нагретым инструментом и теплообменом применяют при монтаже на подложки навесных компонентов, как с предварительной дозировкой припоя, так и при захвате припоя жалом паяльника. Пайка импульсно-нагреваемым инструментом с дозировкой припоя заключается в разогреве инструментом места пайки (Рисунок 1, а). V-образный инструмент подводится к месту контакта под определенным давлением, причем точно контролируется температура пайки.

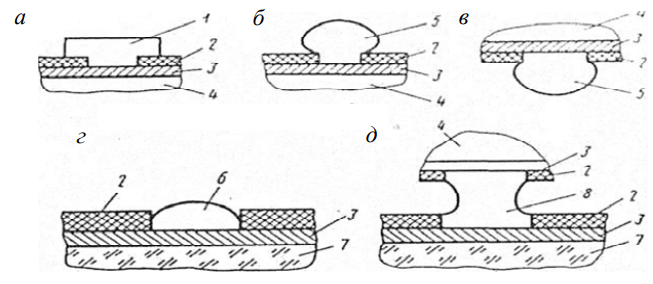

Рисунок 1– Схема пайки импульсно нагреваемым инструментом:

а - пайка сопротивлением; б - пайка с двухсторонним подводом тока; в - сдвоенным электродом

Пайка ультразвуковым инструментом – для присоединения тонких токоведущих выводов к облуженной поверхности полупроводникового кристалла. При УЗ-пайке используют сопутствующий нагрев – общий и косвенный. Пайка сопротивлением происходит под воздействием теплоты, выделяемой при прохождении электрического тока через паяемые детали. В производстве микросхем наиболее распространены контактная пайка с двусторонним подводом тока и контактная сдвоенным электродом (рис. 1, б, в). Ее используют для присоединения токоведущих выводов к кристаллам и для монтажа кристаллов к подложкам с помощью припайных прокладок. Пайка погружением получила широкое распространение для печатных плат при одностороннем монтаже навесных компонентов, выводы которых вставляются в отверстия плат. Разновидностями пайки погружением является

пайка волной припоя и пайка струей припоя

Монтаж методом перевернутого кристалла

Монтаж кристаллов с жесткими выводами на плату состоит из операций: ориентации кристалла, совмещения столбиковых выводов с контактными площадками платы и непосредственно операции монтажа (сварки или пайки). Столбиковые выводы могут быть выполнены из припоя или из меди, покрытой припоем. Схема монтажа кристаллов со столбиковыми выводами из припоя приведена на Рисунке 2.

Рисунок 2 Монтаж кристаллов со столбиковыми выводами из низкотемпературного припоя:

а,б - нанесение гальваническим способом припоя и его оплавление; в - переворачивание кристалла; г- нанесение припоя на плату; д - присоединение кристалла к подложке; 1, 5 - припой нанесённый на кристалл и оплавленный; 2 - плёнка диоксида кремния; 3 - слой металлизации; 4- кристалл; 6- припой, нанесённый на плату; 7- плата; 8- столбик припоя

Наиболее распространены столбиковые выводы в виде шариков из меди, покрытые низкотемпературным припоем – сплавом олова и висмута (0,5 %). При плавлении припоя медные шарики одновременно служат дистанционными элементами, предотвращающими закорачивание между соединениями. Монтаж методом перевернутого кристалла с такими выводами на подложку проводят способом пайки на специальных установках. Кристалл монтируется на ножку или подложку планарной стороной. Он с определенным усилием прижимается к подложке при температуре, несколько превышающей температуру плавления припоя. Рисунок контактных площадок на подложке является зеркальным отображением расположения (рисунка) выводов на кристалле. Припой расплавляется и стекает на контактные металлизированные дорожки подложки, образуя прочные соединения. Кроме пайки используют и другие методы присоединения: термокомпрессию, ультразвуковую сварку с косвенным импульсным нагревом. Разновидностью метода перевернутого кристалла является сборка кристалла с подложкой, когда столбиковые выводы (пьедесталы) выращены на подложке. Если контактные площадки на кристалле покрыты паяемыми металлами, например золотом, то выводы на подложке должны быть из оловянно-свинцовых припоев и сборку следует производить методом пайки. Если контактные площадки на кристалле сделаны из алюминия, то сборку кристалла с подложкой следует производить с помощью ультразвуковой сварки, так как ультразвук разрушает оксиды на поверхности алюминия.

2 Подготовка радиоэлементов и плат к монтажу

Подготовка элементов к монтажу включает рихтовку, формовку, обрезку и лужение выводов. Рихтовка – исправление (выравнивание) формы выводов применяется, в основном, для осевых выводов. Формовка – предание определенной формы выводам. Обрезка – удаление излишков выводов. Лужение выполняется в случае, если выводы микросхем или ЭРЭ не облужены при поставке.

Операции подготовки элементов к монтажу выполняют на отдельных или совмещенных приспособлениях.

Элементы загружаются в вибробункер 1 (или в кассету) и поштучно поступают к многопозиционной установке роторного типа. В позиции I происходит загрузка элемента, долее после поворота на позицию II выводы формуются и обрезаются, на позиции III выполняется зигформовка, на IV – выводы обслуживаются и на V - элемент поступает в тару для дальнейшего использования. В производстве используются следующие схемы технологических процессов сборки и монтажа узлов на печатных платах:

1.Сборка узлов с ручной установкой ЭРЭ и индивидуальной пайкой паяльником. Применяется в единичном м мелкосерийном производстве. Существенным достоинством является возможность постоянного визуального контроля пайки, платы, ЭРЭ.

2. Сборка узлов с ручной установкой ЭРЭ и групповой пайкой методом «волны припоя». Применяется в единичном и серийном производстве. При пайке таким способом возможно накропай (допускается не более 1% непропаев), которые устраняются при последующей ручной допайке.

3. Механизированная сборка узлов с помощью специальных держателей, вакуумных захватов или специальных сборочных столов, или автоматизированная сборка с помощью специальных технологических устройств автоматизированных укладочных головок, автоматического модуля сборки. Методы монтажа групповые методы пайки. Схема применяется в серийном и массовом производстве и требует специальных автоматизированных станков с управлением.

Этап подготовки к монтажу включает техпроцесс подготовки ПП, ЭРЭ, ИМ и конструкционных деталей. Операции подготовки ЭРЭ и ИМС в мелкосерийном производстве выполняется вручную на рабочем месте монтажника, простейшими приспособлениями и с дальнейшим размещением элементов в технологической таре по номиналам. В крупносерийном производстве применятся автоматы рихтовки и обрезки выводов, флюсования и лужения, промывки и сушки подготовленных навесных элементов. В некоторых автоматах все эти операции объединены в одном цикле и выполняются в виде переходов. Автоматизированная подготовка требует специальных кассет ля загрузки и выгрузки элементов. Для ЭРЭ с осевыми выводами, которые кассетируют путем вклеивания в ленту.

Установка на плату начинают со штырей, лепестков, навесных шин, прокладок после подготовки (рихтовка, обезжиривание) их базовых поверхностей. Установка ЭРЭ и ИМС в зависимости от типа производства осуществляется несколькими способами: в ручную со световой индикацией, по шаблону.

При установке вручную монтажник по схеме или маркировке на плате определяет место положения элемента, извлекает его из тары, устанавливает и, если необходимо, распаивает выводы. Первые два перехода составляют большую часть штучного времени. Для сокращения времени установки всех навесных элементов монтажное поле платы делится на зоны, в каждой из которых работает один монтажник. В этом случае может быть организовано конвейерная установка элементов.

Элементы подаются из кассет в последовательности установки на плату. Этот способ более производительный, но менее универсальный, так как требует сменных или переналаживаемых инструментов при изменении типоразмеров корпусов. Для автоматизированной установки применяется специализированное оборудование с ЧПУ или робото-технологические комплексы с подачей элементов из технологических кассет.

Получение контактных соединений в модулях 1-го уровня осуществляется преимущественно пайкой, расплавленным или расплавляемым припоем под действием постоянного или импульсного нагрева зоны соединения. При одностороннем монтаже навесных элементов на плате и фиксации их положения (подгибка, зиг-формовка, подпружинивание, предварительная подпайка выводов, приклеивание корпуса элемента) применяется механизированная пайка волной припоя.

Групповая пайка планарных выводов ИМС проводится расплавленным припоем с постоянным нагревом паяльника или расплавляемым припоем с импульсным нагревом электродами, роликами, лучом лазера, струей газа. Импульсный нагрев локализует тепловое воздействие в зонах выводов, но требует дополнительной подачи припоя путем напрессовки, подачей трубчатого припоя в зону пайки, качественного лужения. Операции промывки и сушки модулей необходимы для удаления флюса, продуктов пайки, следов от рук, пыли. Они выполняются на механизированных конвейерных линиях.

Этап контроля модулей наиболее ответственный и трудоемкий. Он выполняется в отладочном, диагностическом и контрольном режимах с помощью специальной аппаратуры, стендов и автоматических систем контроля. Замена неисправных ИМС требует дополнительных монтажных операций и повторного контроля параметров. Годные модули проходят операции лакирования и сушки и, если необходимо, испытания с контролем параметров.