Добавлен: 26.04.2024

Просмотров: 51

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

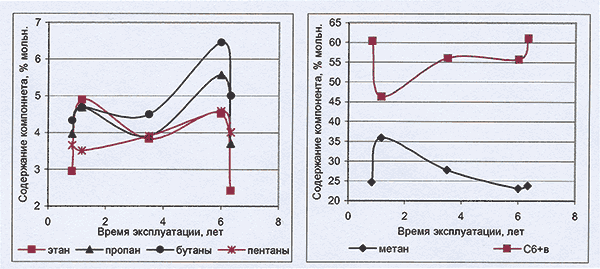

Рисунок 1.2 - Содержание углеводородных компонентов в пробах нефти скв. 6232 Северо-Даниловского месторождения (пласт П1)

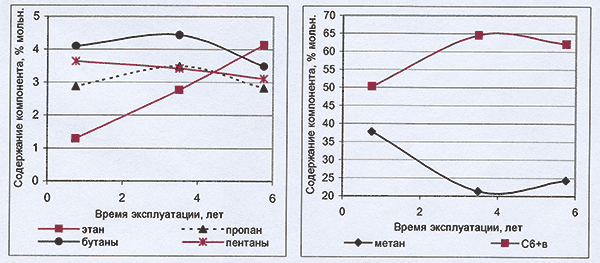

Рисунок 1.3 - Содержание углеводородных компонентов в пробах нефти скв. 6205 Северо-Даниловского месторождения (пласт П1)

Наибольшие относительные изменения незакономерного характера компонентного состава произошли у этана в 1.5–3 раза, пропана – в 0.2–1.2 раза, суммы бутанов – в 0.3–1.5 раза, суммы пентанов – в 1.1–1.3 раза.

Эти закономерности также выявлены при исследовании изменений компонентного состава подвижной нефти во времени других месторождений Западной Сибири.

Таким образом, результаты анализа свойств нефти по исследованному фонду скважин в безводный период их эксплуатации позволили установить, что техногенное воздействие на нефть приводит к изменению компонентного состава подвижной нефти при разработке залежи. Причем, в процессе разработки месторождений Западной Сибири содержание метана в составе подвижной нефти уменьшается, содержание этана, пропана, суммы бутанов, суммы пентанов меняется незакономерно и по абсолютной величине незначительно, содержание суммы компонентов С6+в закономерно растет. Содержание диоксида углерода в процессе разработки залежи имеет тенденцию к возрастанию, а свободного азота – к снижению.

2 Оценка необходимости разработки автоматизированных систем коррекции ведения технологического режима

В настоящее время для решения задач управления технологическим объектом по показателям качества, как правило, используются системы, основанные на ситуационном управлении. Системы ситуационного управления используется в случае, когда число управлений не совпадает с числом управляемых координат. Основной идеей ситуационного управления является управления по правилам в конкретных ситуациях. Правила обычно формируются экспертами данной предметной области, то есть эмпирическим путем. Для решения задач управления технологическими объектами экспертами, как правило, выступают операторы или технологи производства. Метод управления по прецедентам [29, 86, 126] является одним из близких и наиболее распространенных методов.

При автоматизации управления процесса полимеризации этилена по индексу расплава возникает необходимость разработки сложных алгоритмов управления логического типа. Устройства, реализующие логическое управление, относят к «интеллектуальным» [2, 4, 51, 52, 83, 85, 86, 107, 109, 110], поскольку они в той или иной степени моделируют рассудочную деятельность человека при принятии решений.

Для решения задачи определения показателей качества в реальном времени, как правило, используются формальные модели типа "черный ящик". В качестве "черного ящика" могут выступать статистические модели [147], модели на основе нейронных сетей [33, 143], а также методы аппроксимации, в том числе и динамические модели на основе разностных уравнений [54, 58, 135]. Кроме того, активно развивается теория детерминированного хаоса, изложенная Г. Шустером [130] и Ю. И. Наймарком [93]. Причем применение моделей на основе разностных уравнений позволяет сравнительно легко получить не только текущие, но и прогнозные модели. В связи с наличием рециклов и памяти процесса полимеризации этилена, возникает необходимость в предварительной подготовке данных о параметрах технологического процесса, заключающейся в формировании и фильтрации данных для моделирования процесса в динамике и прогнозирования развития ситуации. Для осуществления поставленной задачи было принято решение об использовании моделей на основе разностных уравнений. Необходимо отметить, что использование моделей на основе разностных уравнений позволяет, кроме того, достаточно легко реализовать фильтрацию и подготовку данных.

В настоящее время задачи интеллектуального управления являются одним из наиболее развивающихся направлений в современной автоматизации, им посвящено большое число научных исследований [131, 134, 136, 142, 144, 145, 146,].

В настоящее время для решения задач интеллектуального управления технологическими процессами наиболее часто используются системы, основанные на многомерных логических регуляторах [88, 89], нечетких регуляторах [91, 94, 99], модернизированных ПИД-регуляторах с нечеткой надстройкой [148]. Поскольку для задачи поддержания ИР в заданных пределах число контролируемых и управляющих параметров различно, возникает необходимость применения ситуационного управления, в то же время правила управления, применяемые операторами, носят интуитивный характер и не имеют четких формулировок.

В настоящее время наблюдается изменение условий разработки месторождений нефти, что в первую очередь с технической стороны связано с такими явлениями, как истощение месторождений и повышение обводнённой нефтяной продукции. Таким образом в ближайшем бедующем проблема стабильности нефти, поступающей на заводы будет приобретать все большие масштабы.

Анализ литературы по теме показывает [1-6], что основные резервы повышения эффективности производств добычи, транспорта и переработки нефти и газа связаны с решением «продвинутых» задач (задач усовершенствованного управления), в первую очередь — задач оперативного управления по показателям качества (ПК) и технико-экономическим показателям (ТЭП) [8, 9].

Одной из особенностей нефтеперерабатывающих производств является нестабильность характеристик сырья, определяющая необходимость изменения режимных параметров с целью поддержания нормируемых показателей качества получаемых продуктов. При этом могут изменяются фракционный и химический составы, содержание воды и солей. В последнее время на части НПЗ практикуется использование сырья и его переработка "с колес", что сводит к минимуму время на анализы сырья, при этом сырье может быть смесью нескольких нефтей, полученных с различных месторождений и обладающих различными свойствами и характеристиками. Известно, что несмотря на огромное количество работ по изучению свойств нефтей отдельных месторождений, многие вопросы управления технологией переработки этих нефтей остаются открытыми, а при использовании смесей нефтей проблемы только усиливаются [10].

В то же время существуют работы по улучшению настройки и адаптации регуляторов для технологических процессов [7].

Таким образом соединение в общей системе усовершенствованного управления с использованием моделей и подсторойки регуляторов позволит взять лучшее от каждого подхода и решить проблему изменения сырья.

3 Обзор методов моделирования пакетов прикладных программ

Разработка современных технологических процессов и оптимальная эксплуатация действующих производств невозможна без применения моделирующих программ, имеющих высокую точность описания параметров технологических процессов и позволяющих без значительных материальных и временных затрат производить исследования этих процессов. Такие модельные исследования имеют огромное значение не только для проектирования, но для функционирования существующих производств, так как позволяет учесть влияние внешних факторов (изменение состава сырья, изменение требований к конечным и промежуточным продуктам и т.д.) на показатели действующих производств.

В данном учебном пособии рассматривается один из программных продуктов компании AspenТeсh – Aspen HYSYS, на наш взгляд, очень удобный для технолога.

Программный продукт Aspen HYSYS является лидером на рынке инструментов по моделированию и оптимизации химико-технологических процессов и систем в химической промышленности.

Целью данного обзора является расчет экстрактивной ректификационной установки.

В качестве примера будет произведен расчет разделения бинарной смеси, состоящей из метилциклогексана (МЦГ, С7Н14) и толуола. В качестве экстрактивного компонента используется фенол.

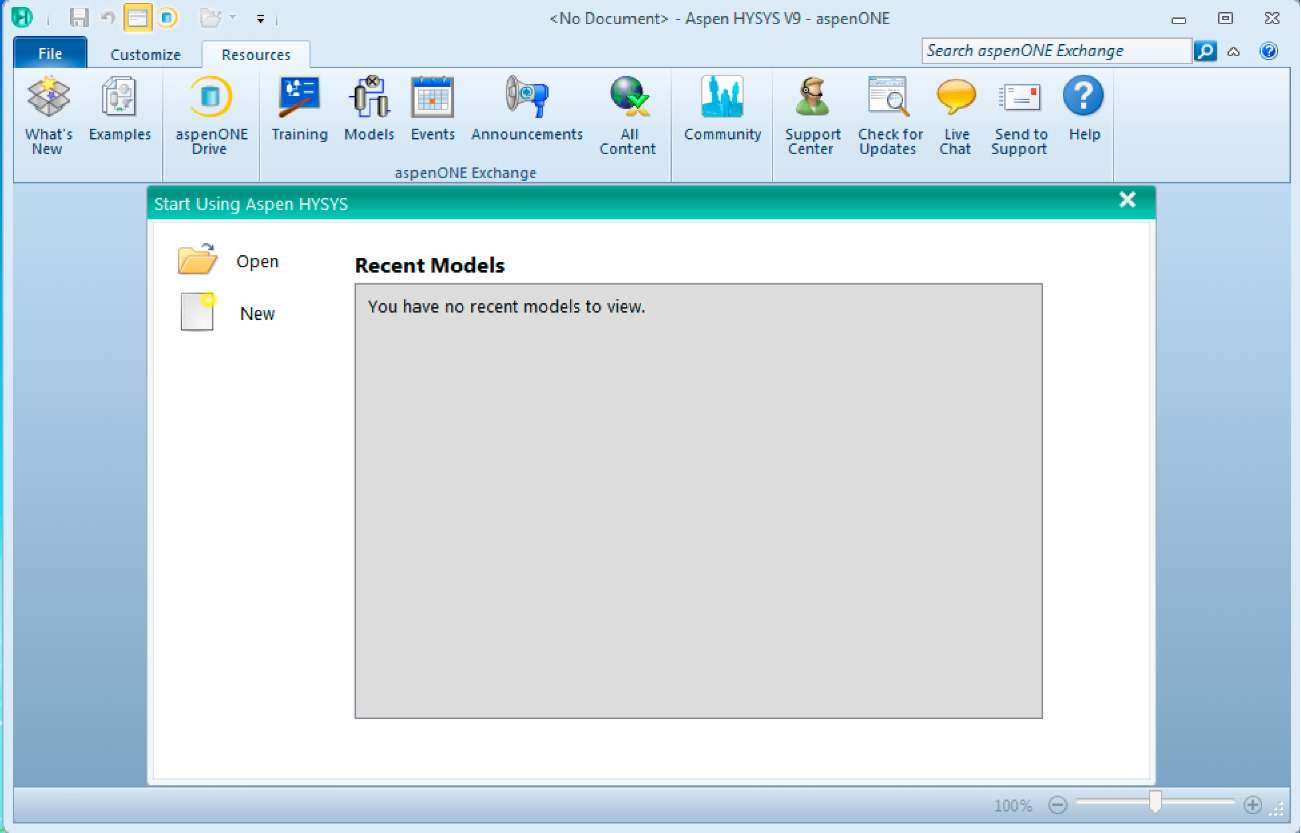

При запуске программы открывается окно главного меню системы HYSYS, в котором необходимо выбрать «New» (рисунок 3.1).

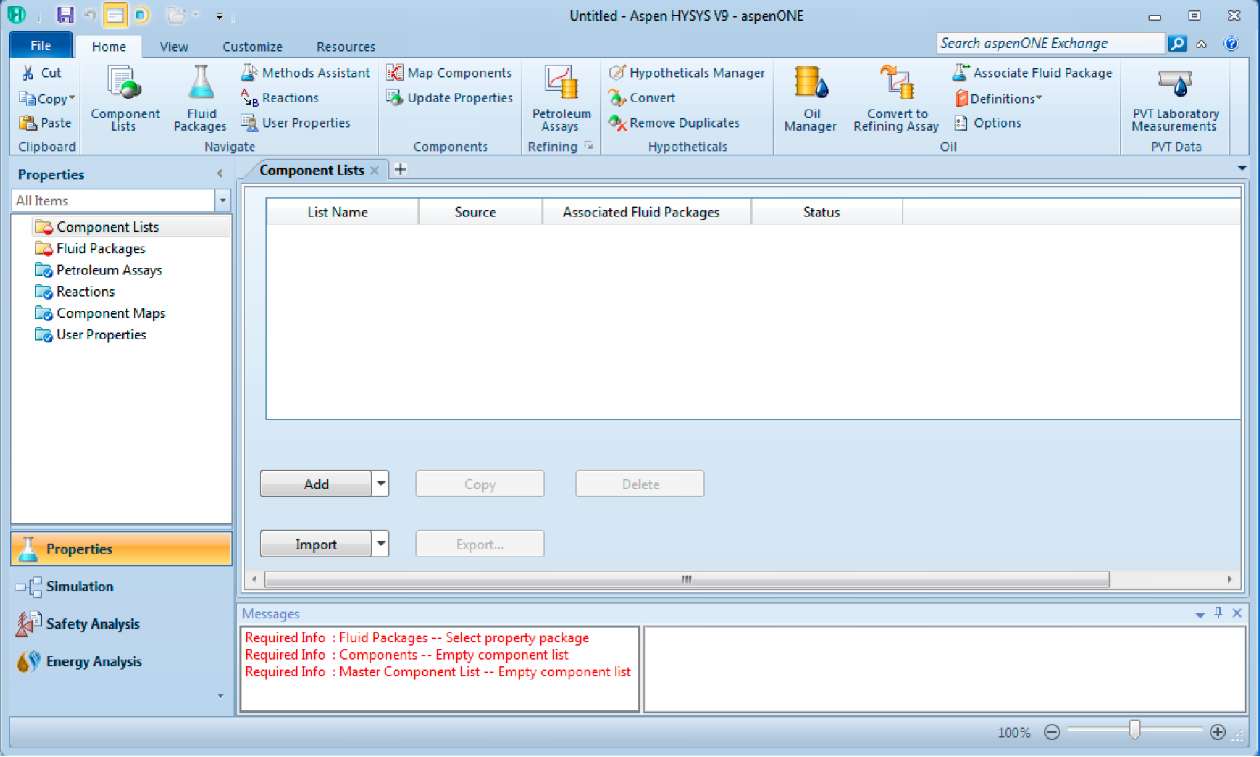

В открывшемся окне (рисунок 3.2) выберите пункт «Components Lists» и нажмите на кнопку «Add» для создания перечня выбранных компонентов (он первоначально пуст и по умолчанию называется «Component List-1»), откроется окно «Component List-1» (рисунок 3.3).

Рисунок 3.1 - Окно главного меню системы HYSYS: создание новой

задачи

Рисунок 3.2 - Окно компонентов

Рисунок 3.3 - Окно списка компонентов: редактирование перечня

компонентовВ правой части этого окна содержится список имеющихся библиотечных компонентов системы HYSYS. Найдите в библиотечном списке толуол, либо просматривая список, либо, что гораздо проще, осуществить поиск по названию или формуле компонента. Выберите в пункте поиск по «Search by» поиск по формуле «Formula» и введите формулу толуола в поле «Search for» (рисунок 4); отметьте курсором в библиотечном списке толуол и нажмите кнопку «Add», при этом компонент будет перемещен из библиотеки в левый раздел выбранных компонентов.

Каждый объект технологической схемы имеет цветовую строку состояния, которая находится в нижней части формы объекта.

Цветовые индикаторы для объектов технологической схемы:

Красный - у объекта отсутствует основные параметры или объект содержит ошибки;

Жёлтый - все соединения имеются, но оператор определён не полностью или содержит предупреждения;

Зелёный - этот оператор решён без ошибок.

Перейдите на закладку моделирование «Simulation». Одновременно с графическим планшетом (первоначально он пуст) на экране монитора появится окно объектов «Palette» со схематическими изображениями различных аппаратов химической технологии, снабженными всплывающими подсказками (рисунок 3.4).

Рисунок 3.4 - Окно моделирования системы HYSYS и окно объектов

«Palette»

В процессе дальнейшей работы это окно может исчезнуть из поля Вашего зрения вследствие перекрытия другими окнами; для его повторной активизации достаточно открыть вкладку главного меню «Flowsheet/Modify» в списке нажать мышью кнопку «Models and Streams» (рисунок 3.5).

Чтобы при моделировании расчет происходил автоматически необходимо, чтобы был включен режим Active. При необходимости приостановить расчеты выбирается режим On Hold.

Рисунок 3.5 - Фрагмент главного меню: активизация «Palette»

3.1 Анализ свойств исходной смеси

До начала моделирования необходимо понимать физические свойства и поведение жидкостей при равновесном состоянии. Для этого необходимо выполнить анализ свойств исходной смеси (бинарной смеси). В «Palette» выберите вкладку заданных пользователем моделей и расширений «Custom» и в ней отметьте левой клавишей мыши блок «Equilibrium Plots» и переместите копию изображения на графический планшет.

Для задания параметров анализа исходной смеси дважды щелкните мышью по блоку. T-xy и P-xy используется для неидеальных парожидкостных смесей, для проверки графика азеотропы.

Выберите T-xy график для бинарной смеси толуола и МЦГ, при давлении 2 bar (200 кПа). Нажмите кнопку график «Plot». Когда расчёт будет выполнен, график T-xy будет автоматически выведен на экран (рисунок 3.6).

Рисунок 3.6 - Окно T-xy графика бинарной смеси

Из анализа графика видно, что при мольной доли толуола меньше 0.3 линии испарения и конденсации совпадают (азеотропная смесь), и разделить толуол и МЦГ на чистые компоненты невозможно. Поэтому, чтобы выделить чистый МЦГ к бинарной смеси добавляют экстрагирующий агент (фенол).

3.2 Добавление экстракционной колонны

Расчет начинаем с составления технологической схемы и задания параметров для экстрактивной ректификации. Данные для расчета представлены на рисунке 3.7.