Файл: Курсовая работа Проектирование технологического процесса механической обработки детали.docx

Добавлен: 27.04.2024

Просмотров: 63

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Получение исходной информации

2. Подготовка исходных данных для проектирования

2.1 Конструкторский контроль чертежа детали

2.2 Оценка технологичности конструкции изделия

2.3 Определение типа производства

2.5 Нумерация обрабатываемых поверхностей

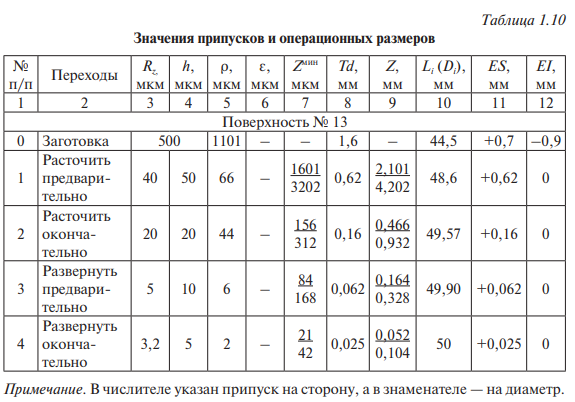

Значения припусков и операционных размеров остальных поверхностей приведены в табл. 4.11–4.12.

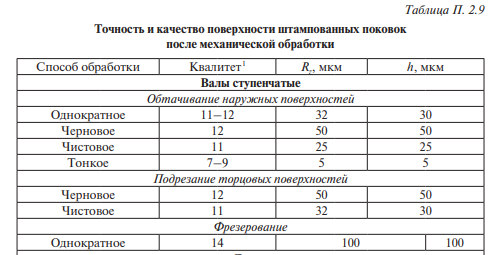

Параметры в столбцах 3 и 4 взяты из табл. П. 2.2, П. 2.3, П. 2.6, П. 2.7.

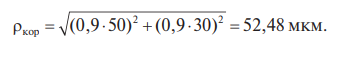

Значение пространственного отклонения отверстия в отливке в столбце 5 рассчитывается по формуле

, учитывая коробление поверхности в диаметральном и линейном направлениях:

, учитывая коробление поверхности в диаметральном и линейном направлениях:

В числите припуска на сторону, а в знаменателе – на диаметр

Значения припусков и операционных размеров

| № п/п | Переходы | Rz, мкм | h, мкм | ρ, мкм | ε, мкм | Zмин, мкм | Td, мкм | Z, мм | Li (Di), мм | ES, мм | EI, мм | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||||||

| Изготовление внешней части шпинделя зубофрезерного станка 53А05П | ||||||||||||||||||

| 0 | Заготовка | 125 | 87 | - | - | 6,3 | - | 187; Ø30 | +0,7 | -0,9 | ||||||||

| 1 | Токарная операция: Ø14h6 | 20 | 20 | 27 | - | 212 | 1,6 | 0,281 | 43; Ø14 | 0 | -0,011 | |||||||

| 424 | 0,561 | |||||||||||||||||

| 2 | Токарная операция: Ø21h6 | 20 | 20 | 76 | - | 279 | 0,8 | 0,329 | 125; Ø21 | 0 | -0,013 | |||||||

| 558 | 0,658 | |||||||||||||||||

| 3 | Токарная операция: Ø27,5h6 | 20 | 20 | 21 | - | 272 | 1,6 | 0,274 | 47; Ø27,5 | 0 | -0,013 | |||||||

| 544 | 0,547 | |||||||||||||||||

| 4 | Фрезерная операция: фрезерование шпоночного паза | 20 | 20 | 16 | - | 88 | 1,6 | 0,0896 | 16; 5 | -0,010 | -0,022 | |||||||

| 5 | Фрезерная операция: фрезерование посадочного углубленного отверстия | 20 | 20 | 23 | - | 84 | 1,6 | 0,0856 | | | | |||||||

| | | | | | - | | | | | | | |||||||

Примечание: 1. Погрешность установки детали в приспособлении в столбце 6 принимается равной нулю, это вызвано тем, что погрешность базирования отсутствует (вследствие совпадения конструкторской и технологической баз), а погрешность закрепления не учитывается (не влияет на выполняемый размер, так как обработка производится на настроенном станке и обеспечивается постоянная сила зажима).

2. В столбце 7 и 9 в числите припуск на сторону, а в знаменателе – на диаметр.

Таблица 4.

| Технологические переходы обработки поверхности | Элементы припуска, мкм | Расчетный припуск 2ZMIN, мкм | Расчетный размер dMIN, мм | Допуск δ, мкм | Предельный размер, мм | Предельные значения припусков, мкм | |||

| RZ | T | ρ | dMIN | dMAX | |||||

| | | | | | | | | | |

| | | | | | | | | | |

Необходимо учесть смещение стержня ρсм, формирующего отверстие, относительно наружной поверхности, принимаем ρсм = Tb, где Tb - допуск на толщину стенки в отливке.

коробление поверхности и

коробление поверхности и

После каждого перехода это значение будет уменьшаться на величину согласно [1], мкм:

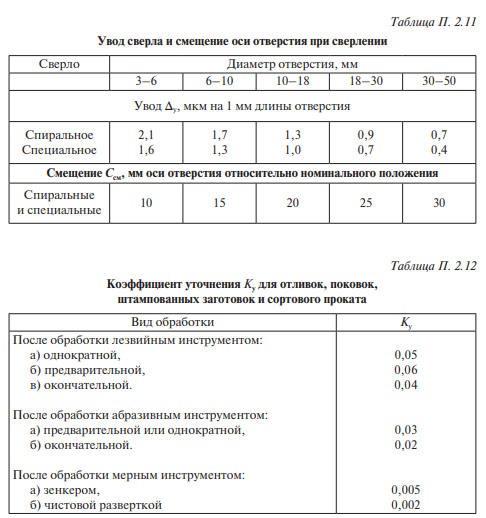

а) после предварительного обтачивания ρ1 загот. =

= 52 мкм;

= 52 мкм;б) после окончательного обтачивания ρ2 загот. =

= 35 мкм.

в) после предварительного развертывания ρ3 = 0,005 · ρотв = 4;

г) после окончательного развертывания ρ4 = 0,002 · ρотв = 2.

Расчетные данные в столбце 7 определяются по формуле

на радиус, мкм:

на радиус, мкм:

коробление поверхности и

коробление поверхности и

Расчетные данные в столбце 9 определяются по формуле (1.11)

на диаметр, мм:

Полученные значения D рекомендуется округлять для переходов, выполняемых по 12…14-му квалитетам точности, до одного знака после запятой, а для переходов, выполняемых по 6…11-му квалитетам точности, до двух знаков после запятой. При этом округления для размеров наружных поверхностей (валов) следует производить в сторону увеличения, а для внутренних поверхностей (отверстий) - в сторону уменьшения.

Размеры исходной заготовки D нужно округлить до 0,5 мм. В связи с этими действиями может возникнуть необходимость в незначительном уточнении на черновых переходах минимальных и номинальных припусков.

Примечания:

1. Под черновым зенкерованием следует понимать обработку по литому или прошитому при штамповке отверстию; под чистовым - обработку после сверления или чернового зенкерования.

2. Виды развертывания (нормальное, точное и тонкое) характеризуются допуском на диаметры разверток.

3. При обработке мерным инструментом (сверлом, зенкером, разверткой, протяжкой, фрезой и т.п.) диаметр инструмента принимают ближайший по сортаменту, причем наименьший предельный размер

инструмента должен быть не менее диаметра, полученного расчетом.

ДАЛЕЕ СТРАНИЦА 40 из учебника обработки корпусной детали

3.2 Размерно-точностный анализ технологического процесса

-

Расчет режимов резания

4 Оформление документации

Список литературы

-

Анурьев В.Д. Справочник конструктора-машиностроителя: в 3 т./ В.Д. Анурьев. М.: Машиностроение, 2008. Т.1. 728 с. -

Анухин В.И. Допуски и посадки / В.И. Анухин. СПб.: Питер, 2004. 207 с. -

Васин А.Н. Правила оформления технологической и конструкторской документации: учеб. пособие / А.Н. Васин, А.В. Королев, А.В. Асташкин. Саратов: Сарат. гос. техн. ун-т, 2003. 124 с. -

Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения / А.Ф. Гобацевич, В.А. Шкред. Минск: Высшая школа, 2007. 256 с. -

ГОСТ 3.1125-88. Правила графического выполнения элементов литейных форм и отливок. М: Изд-во стандартов, 1988.20 с. -

ГОСТ 3.1126-88. Правила выполнения графических документов на поковки. М: Изд-во стандартов, 1988. 4 с. -

Колесов И.М. Основы технологии машиностроения / И.М. Колесов. М.: Высшая школа, 1999. 590 с. -

Королев А.В. Размерный анализ технологических процессов механической обработки деталей: учеб. пособие / А.В. Королев, А.Ф. Гущин, В.В. Шалунов. Саратов: Сарат. гос. техн. ун-т, 1988. 79 с. -

Маталин А.А. Технология машиностроения / А.А. Маталин. Л.: Машиностроение, 1985. 496 с. -

Обработка металлов резанием: справочник технолога / под общ. Ред. А.А. Панова. М.: Машиностроение, 1988. 736 с. -

Общие правила выполнения чертежей. М.: Изд-во стандартов, 1988. 239 с. -

Оптимизация режима резания: метод. указания к лабораторной работе / сост. А.К. Демидов. Саратов: СГТУ, 2003. 19 с. -

Справочник технолога-машиностроителя: в 2 т. / под ред. А.Г. Косиловой, Р.К. Мещерякова. М.: Машиностроение, 1986. Т.1 656 с. Т2. 496 с. -

Технологичность конструкции изделия: справочник / под ред. Ю.Д. Амирова. М.: Машиностроение, 1990. 768 с.