Файл: Курсовая работа Проектирование технологического процесса механической обработки детали.docx

Добавлен: 27.04.2024

Просмотров: 67

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. Получение исходной информации

2. Подготовка исходных данных для проектирования

2.1 Конструкторский контроль чертежа детали

2.2 Оценка технологичности конструкции изделия

2.3 Определение типа производства

2.5 Нумерация обрабатываемых поверхностей

3Технологические расчеты

3.1Расчет припусков

Расчет припусков аналитическим методом

Расчет припусков аналитическим методом производится для поверхностей, представленных на исходной заготовке (рис. ).

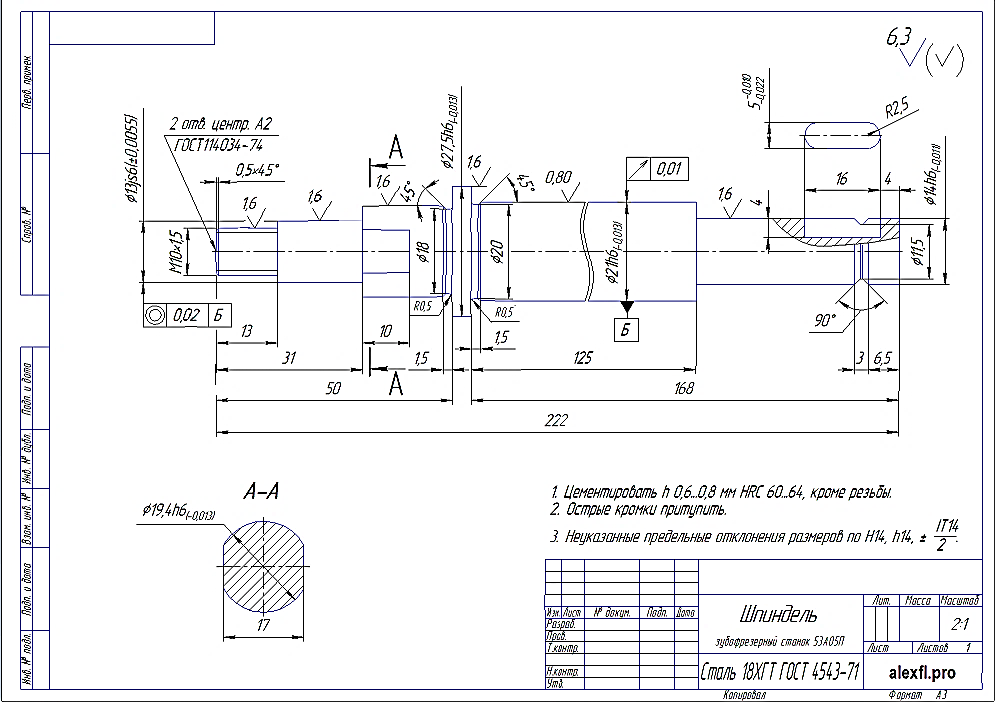

Рисунок - Шпиндель в сборе

Аналитический расчет припусков выполняется по следующему алгоритму: для каждой обрабатываемой поверхности устанавливается необходимое число переходов и последовательность их выполнения.

| Переходы и последовательность их выполнения | Обработка заготовки из проката Ø30 мм | ||||||

| Финишные размеры | |||||||

| Ø27,5h6 | Ø21h6 | Ø20 | Ø19,4h6 | Ø18 | Ø14h6 | Ø11,5 | |

| Последовательность выполнения переходов | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Величина снимаемого материала х, мм | 2,5 | 9 | 10 | 10,6 | 12 | 16 | 18,5 |

| Длина прохода, мм | 222 | 125 | 1,5 | 17,5 | 1,5 | 43 | 3 |

| Количество проходов | 1 | 1 | 2 | 2 | 1 | 2 | 1 |

| Величина снимаемого материала за один проход мм на сторону | 1,25 | 4,5 | 2,5 | 2,65 | 6 | 4 | 9,25 |

Будем считать, что для обработки наружного диаметра применяем переходы:

1 Точение черновое;

2 Точение чистовое;

3 Шлифование однократное.

Далее для каждого перехода, начиная с последнего, определяется минимальное значение припуска на сторону расчетно-аналитическим методом по следующим формулам:

а) для цилиндрических поверхностей

б) для плоских поверхностей

где Rz (i–1) и hi–1 - высота микронеровностей поверхности и глубина поверхностного дефектного слоя, полученные на предшествующем переходе (выполненном ранее);

пространственное отклонение расположения обрабатываемой поверхности заготовки относительно ее базовой поверхности.

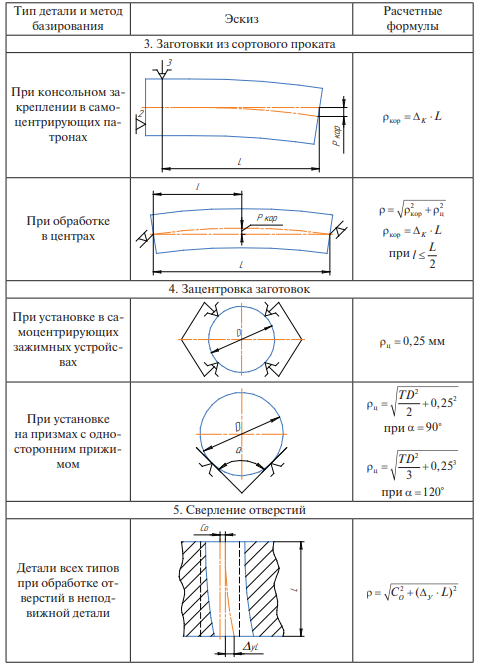

пространственное отклонение расположения обрабатываемой поверхности заготовки относительно ее базовой поверхности. Таблица - Суммарное значение пространственных отклонений для различных видов заготовок

В зависимости от размеров, материала обрабатываемой детали и вида технологического перехода оно вычисляется по формулам и табл.:

| Тип операции и метод базирования | Расчетная формула | Значение, мкм |

| Зацентровка заготовок: При установке в самоцентрирующих зажимных устройствах |  | 2500 |

| При обработке в центрах заготовки из сортового проката |    | 87 |

| Токарная операция: обработка со стороны входного конца вала обтачивать поверхности Ø14h6, Ø21h6, Ø27,5h6, обточить фаски и канавки |    |    |

| | | |

Где

- коробление для плоской поверхности и

- коробление для плоской поверхности и  - для цилиндрической поверхности;

- для цилиндрической поверхности; -смещение стержня, формирующего отверстие в отливке.

-смещение стержня, формирующего отверстие в отливке.В зависимостях

- удельное коробление на единице длины участка, которое принимаем по табл., а L и D - длина и диаметр обрабатываемой поверхности.

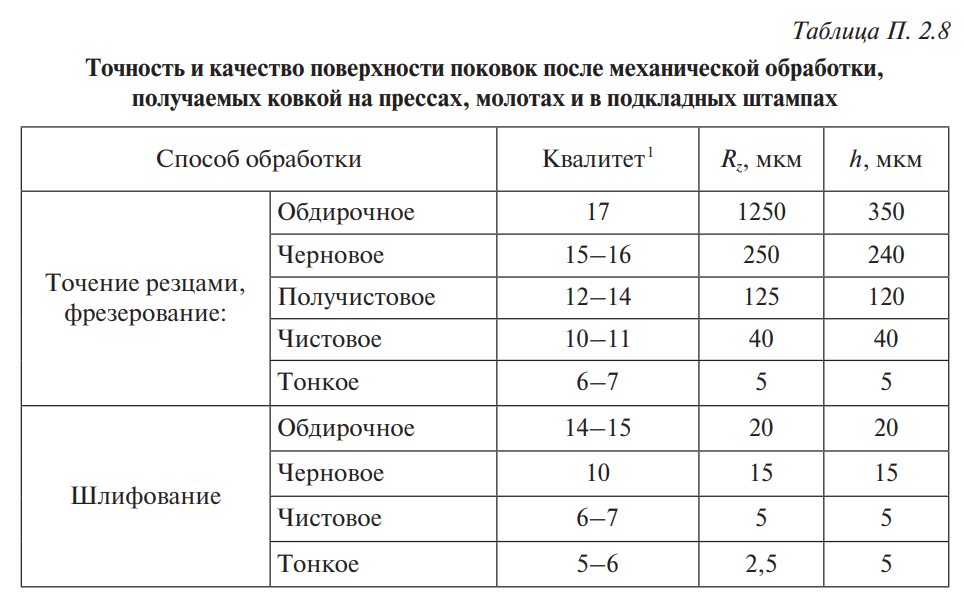

- удельное коробление на единице длины участка, которое принимаем по табл., а L и D - длина и диаметр обрабатываемой поверхности.В зависимости от вида и размеров заготовки, метода обработки и типа поверхности они берутся по табл. .

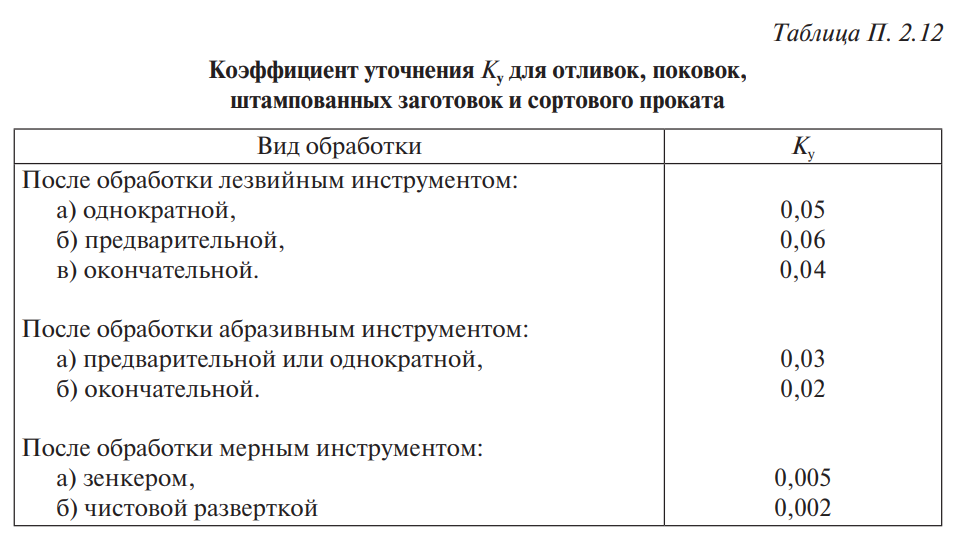

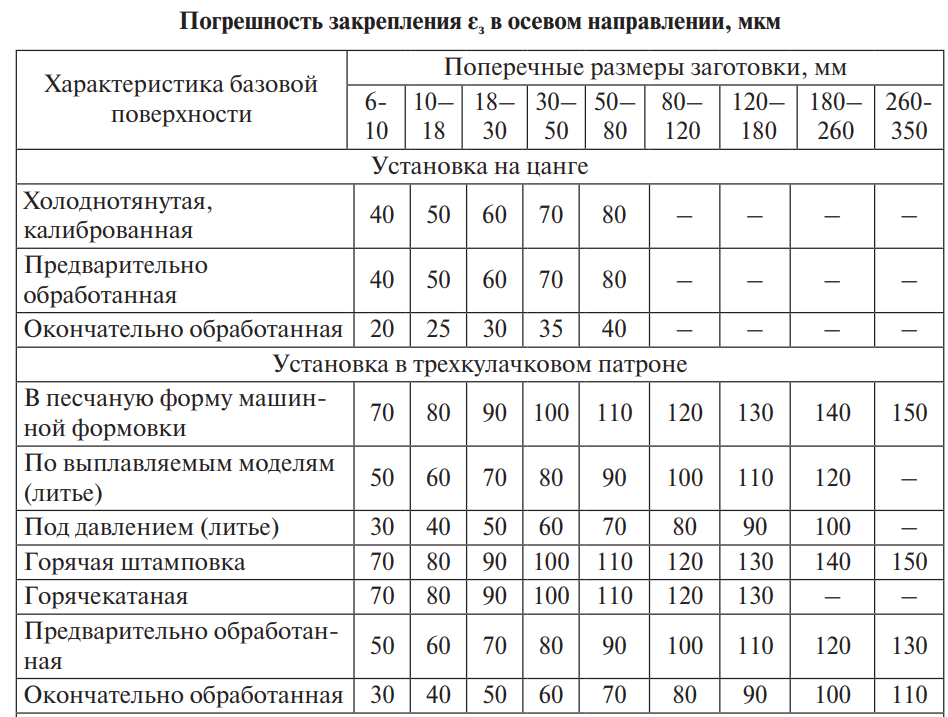

Погрешность закрепления берется по табличным данным.

- погрешность установки детали на выполняемом переходе. Этот параметр складывается из погрешности базирования

- погрешность установки детали на выполняемом переходе. Этот параметр складывается из погрешности базирования  и погрешности закрепления

и погрешности закрепления  . Погрешность базирования определяется расчетным путем в зависимости от схемы базирования.

. Погрешность базирования определяется расчетным путем в зависимости от схемы базирования.

Погрешность установки детали в приспособлении на выполняемой операции определяется путем суммирования

и

и  . Отсюда при обработке плоских поверхностей

. Отсюда при обработке плоских поверхностей  , а при обработке поверхностей вращения

, а при обработке поверхностей вращения ;

;По минимальному значению припуска определяется его номинальное (расчетное) значение на сторону для всех переходов, кроме первого, по формуле:

где

- допуск на размер предшествующего перехода.

- допуск на размер предшествующего перехода.Для первого перехода номинальное значение припуска на сторону

определяется по формулам:

а) для наружных поверхностей

б) для внутренних поверхностей

где

и

и  - нижнее и верхнее предельные отклонения размера заготовки.

- нижнее и верхнее предельные отклонения размера заготовки.Для второго перехода номинальное значение припуска на сторону при обработке наружных поверхностей будет:

и т.д.

и т.д.Для диаметральных размеров припуски, полученные по формулам, необходимо удваивать.

Если необходимо определить максимальный припуск, то величина его на сторону определяется по формуле:

Например, для второго перехода зависимость будет иметь вид

Определение номинальных размеров заготовки, получаемых после выполнения каждого i-го перехода, следует производить, начиная с размера готовой детали по следующим формулам:

а) для наружных поверхностей при одностороннем припуске

то же для валов:

б) для внутренних поверхностей при одностороннем припуске

то же для отверстий:

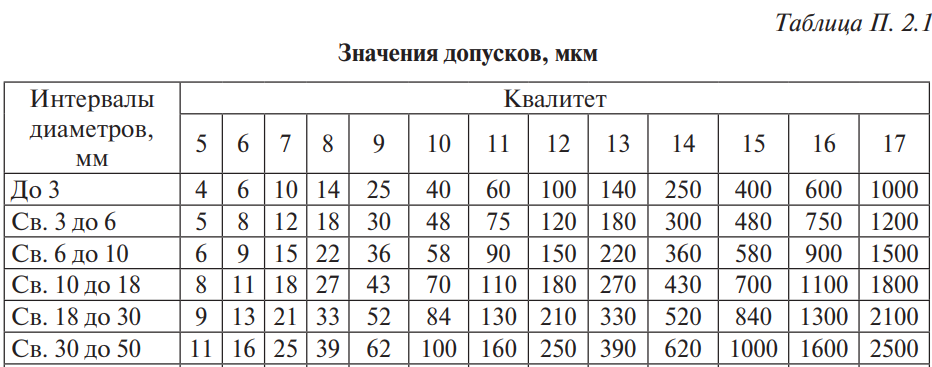

Допуски и предельные отклонения на размеры заготовок назначаются по соответствующим таблицам ГОСТов, выдержки из которых приведены в табл. П. 2.1.

Допуски на операционные размеры приведены в ЕСДП и табл. П. 2.1.

Расчет припусков и операционных размеров аналитическим методом рекомендуется сводить в таблицу.

В качестве примера расчета припусков и операционных размеров рассматривается обработка отверстия 13 Ø50 Н7 за четыре перехода.

Пример представлен в виде табл. 1.10.