Добавлен: 28.04.2024

Просмотров: 47

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

= 0,145 + 0,000314124,85 = 0,184 Вт/(мК).

Коэффициент теплоотдачи от наружной поверхности стенки в окружающую среду:

нар = 9,3 + 0,058tст.нар = 9,3 + 0,05849,7 = 12,18 Вт/(м2К).

Термическое сопротивление теплопередаче:

Температура наружной поверхности стенки в 3-ем приближении:

Так как температура изменилась незначительно, приближения завершаем.

Размеры печи (заданы): длина L = 10 м; ширина В = 6 м; высота Н = 5 м.

Определяем суммарную поверхность стен печи (под печи не учитываем):

Fст = 2Н(L + B) + ВL = 25(10 + 6) + 610 = 220 м2.

Потеря теплоты через ограждения при установившемся режиме определяем по уравнению теплопередачи через плоскую стенку:

Расход топлива:

Относительные потери в окружающую среду:

Коэффициент полезного действия печи:

п = 100 – qух.газ – qос = 100 – 30,6 – 0,04 = 69,36 %.

Проверяем тепловой баланс:

BQрасп = Qспол + Qос + В(Qух.газ + Qнc + Qмех)

BQрасп = 0,419735628 = 14953 кВт

Qспол+Qос+В(Qух.газ+Qнc+Qмех) = 10375+ 6,13 +0,4197(10902+0+0) = 14956 кВт.

Тепловой баланс выполняется с допустимой погрешностью.

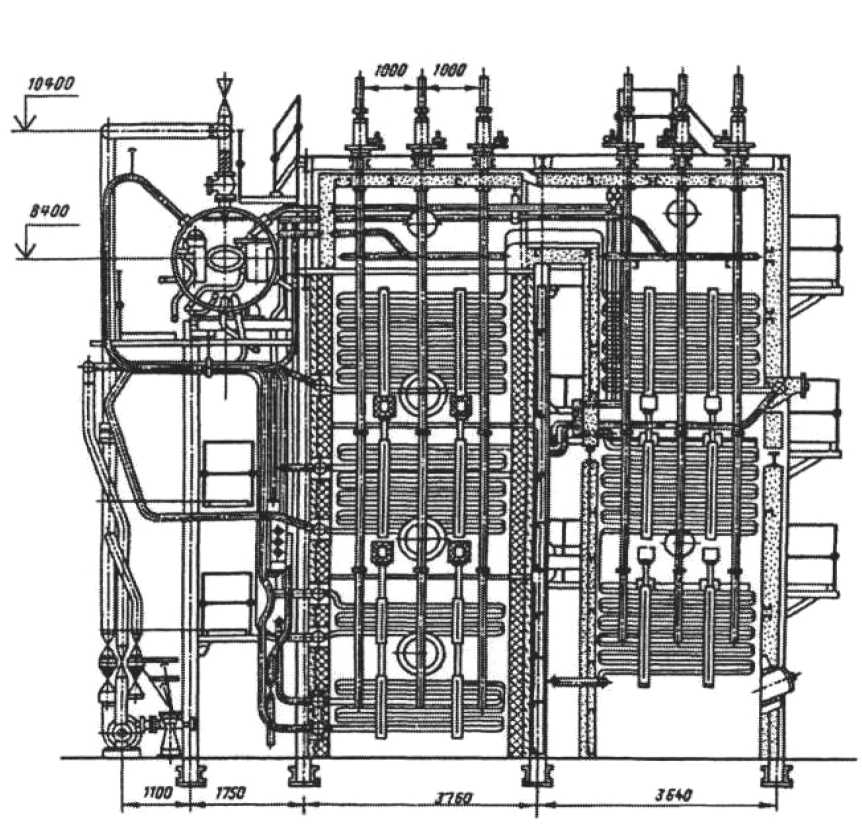

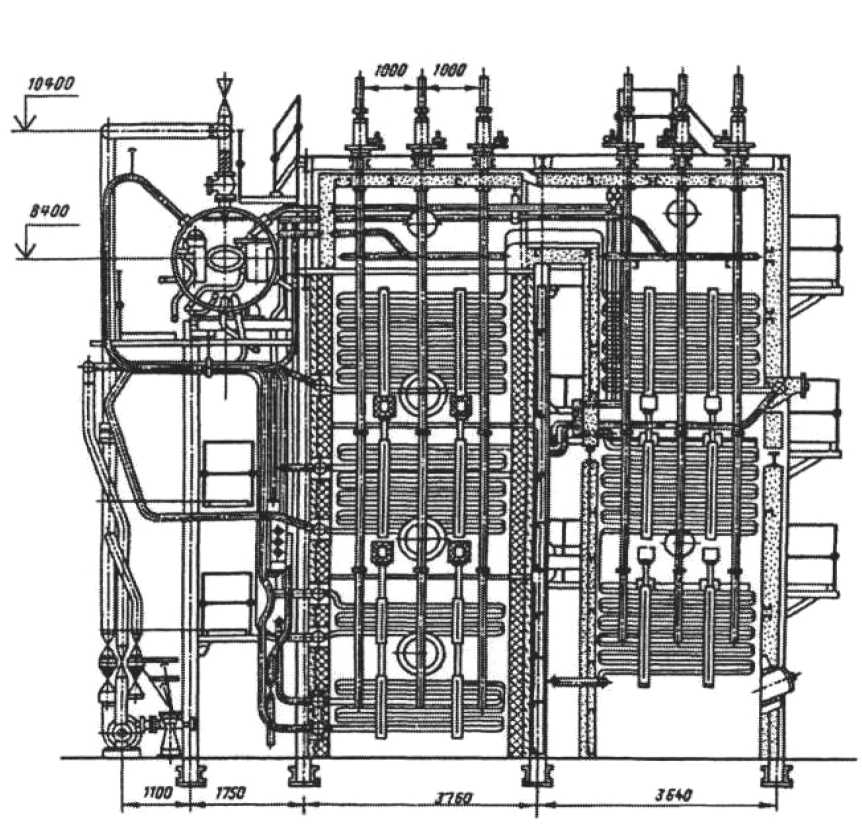

Для утилизации физического тепла дымовых газов, выходящих после технологических печей применяются котлы-утилизаторы (КУ). Это позволяет получить дополнительную продукцию в виде насыщенного или перегретого пара, горячей воды и приводит к экономии топлива на предприятии. На рисунке 2 представлен чертеж котла-утилизатора КУ-60-2М, производства ОАО «Энергомаш».

Рисунок 2 – Схема котла утилизатора КУ-60-2М

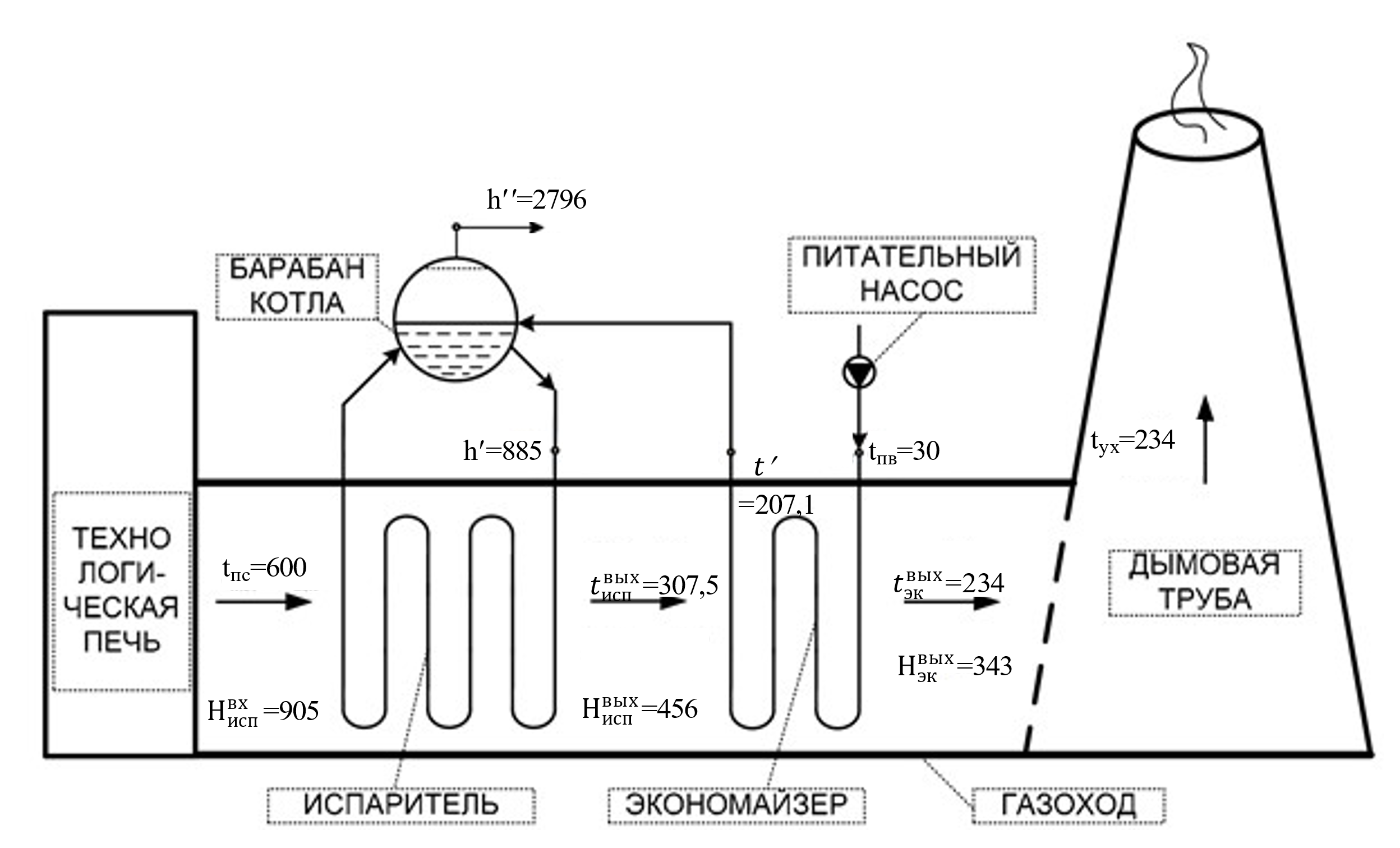

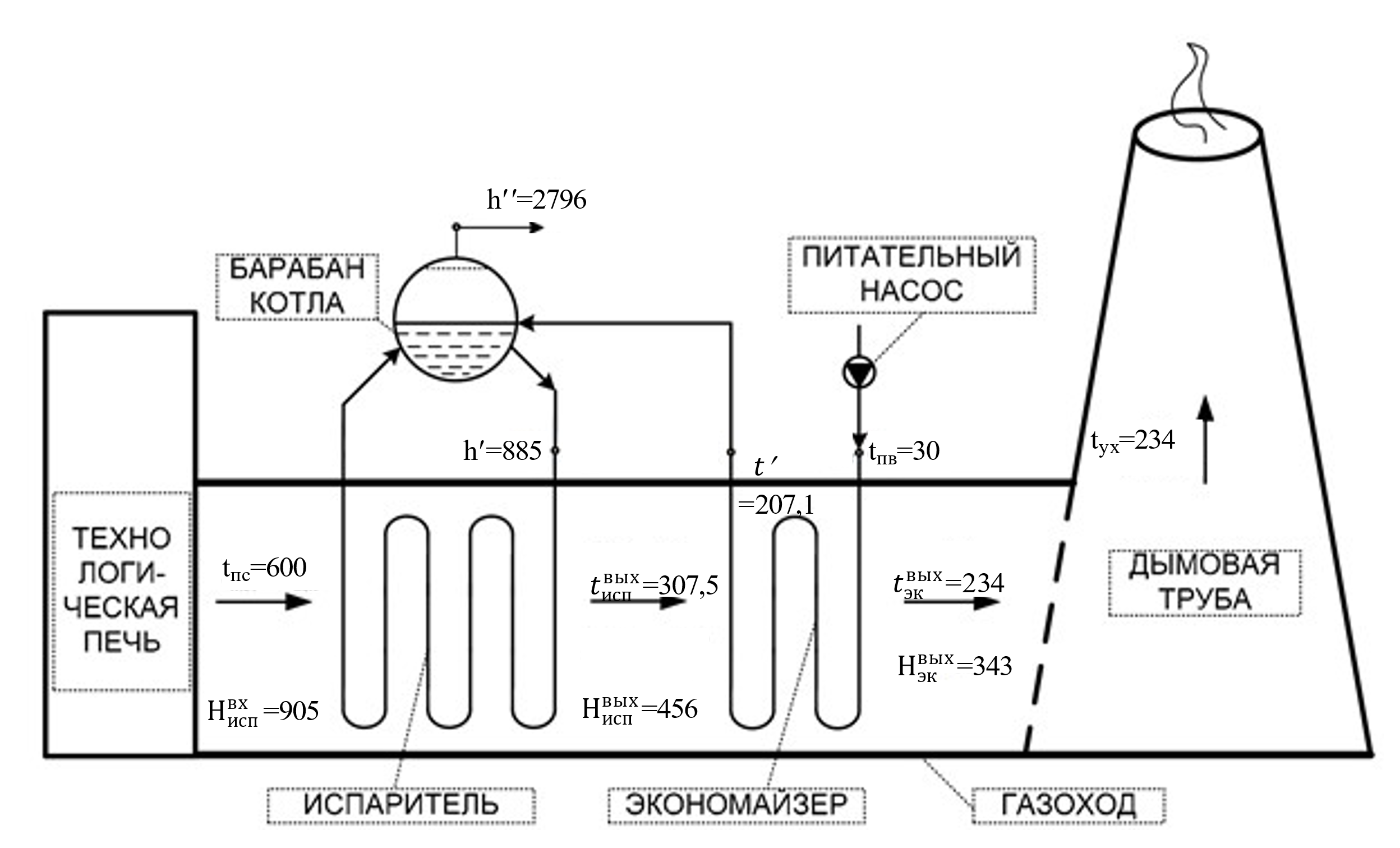

Принципиальная расчетная схема котла-утилизатора приведена на рисунке 3.

Общее количество дымовых газов:

где tг = 650 0С – температура уходящих газов из печи;

Vпс = 12,044 м3/м3 – объем продуктов сгорания при сжигании 1 м3 газообразного топлива.

Рисунок 3 – Принципиальная расчетная схема котла-утилизатора

По заданной температуре дымовых газов после печи tг = 650 0С и объему продуктов сгорания Vг = 61524 нм3/ч подбираем тип котла-утилизатора (Приложения Д [1]): КУ-60-2 с общим количеством дымовых газов 60000 нм3/ч.

Устанавливаем 1 котел-утилизатор.

Технические характеристики выбранного котла заносим в таблицу 1.

Таблица 1 – Технические характеристики котла-утилизатора КУ-60-2

Задаемся двумя температурами газов за испарителем:

Последующий расчет для испарителя проводим для двух назначенных температур.

Энтальпия газов на входе в испаритель при температуре = 650 0С (рисунок 1):

= 650 0С (рисунок 1):

= 980 кДж/м3.

= 980 кДж/м3.

Энтальпия газов на выходе из испарителя при температуре и

и

(рисунок 1):

= 445 кДж/м3;

= 445 кДж/м3;

= 597 кДж/м3.

= 597 кДж/м3.

Расход газов, проходящих через котел:

где n = 1 – число принятых КУ.

Количество теплоты, отданное газами пароводяной смеси:

Qисп1 = Gг( –

–  ) = 0,9817,09 (980 – 445) = 8960 кВт,

) = 0,9817,09 (980 – 445) = 8960 кВт,

Qисп2 = Gг( –

–  ) = 0,9817,09 (980 – 597) = 6414 кВт,

) = 0,9817,09 (980 – 597) = 6414 кВт,

где = 0,98 – коэффициент сохранения тепла, учитывающий потери его в окружающую среду.

Большая и меньшая разность температур теплоносителей:

tб = – ts = 650 – 207,1 = 442,9 0С,

– ts = 650 – 207,1 = 442,9 0С,

tм1 = – ts = 300 – 207,1 = 92,9 0С,

– ts = 300 – 207,1 = 92,9 0С,

tм2 = – ts = 400 – 207,1 = 192,9 0С,

– ts = 400 – 207,1 = 192,9 0С,

где ts = 207,1 0С – температура насыщенного пара при давлении в КУ р = 1,8 МПа.

Средний температурный напор, °С:

Средняя температура газов:

tг1 = 0,5( +

+  ) = 0,5(650 + 300) = 475 0С,

) = 0,5(650 + 300) = 475 0С,

tг2 = 0,5( +

+  ) = 0,5(650 + 400) = 525 0С.

) = 0,5(650 + 400) = 525 0С.

Определяем параметры газа при температуре tг1 = 475 0С по Приложению Г [1]:

Определяем параметры газа при температуре tг2 = 525 0С по Приложению Г [1]:

Относительные поперечный и продольный шаги трубного пучка испарителя:

1 = s1 / dн = 0,086 / 0,032 = 2,688;

2 = s2 / dн = 0,07 / 0,032 = 2,188,

где dн = 0,032 м – наружный диаметр труб испарительного пучка;

s1 = 0,086 м – поперечный шаг трубного пучка;

s2 = 0,07 м – поперечный шаг трубного пучка.

Средний относительный диагональный шаг труб:

Коэффициент:

Коэффициент, учитывающий шаги трубного пучка, при 0,1 < < 1,7 и любого 1:

Cs = 0,950,1 = 0,951,0630,1 = 0,956

Скорость движения дымовых газов:

где fг = 5,438 м2 – живое сечение для прохода газов (таблица 1).

Коэффициент теплоотдачи конвекцией от газов стенке трубы при поперечном омывании шахматных пучков труб

где Сz = 1 – поправка на число рядов труб по ходу газов (при z > 10).

Коэффициент теплопередачи:

k1 = 1 = 0,784,36 = 59,05 Вт/(м2К);

k2 = 2 = 0,787,39 = 61,17 Вт/(м2К);

где = 0,6…0,8 – коэффициент тепловой эффективности.

Тепловосприятие испарителя:

Qт1 = 0,001k1Ft1 = 0,00159,05 586224 = 7751 кВт,

Qт2 = 0,001k2Ft2 = 0,00161,17 586300 = 10753 кВт,

где F = 586 м2 – расчетная площадь нагрева испарителя (таблица 1).

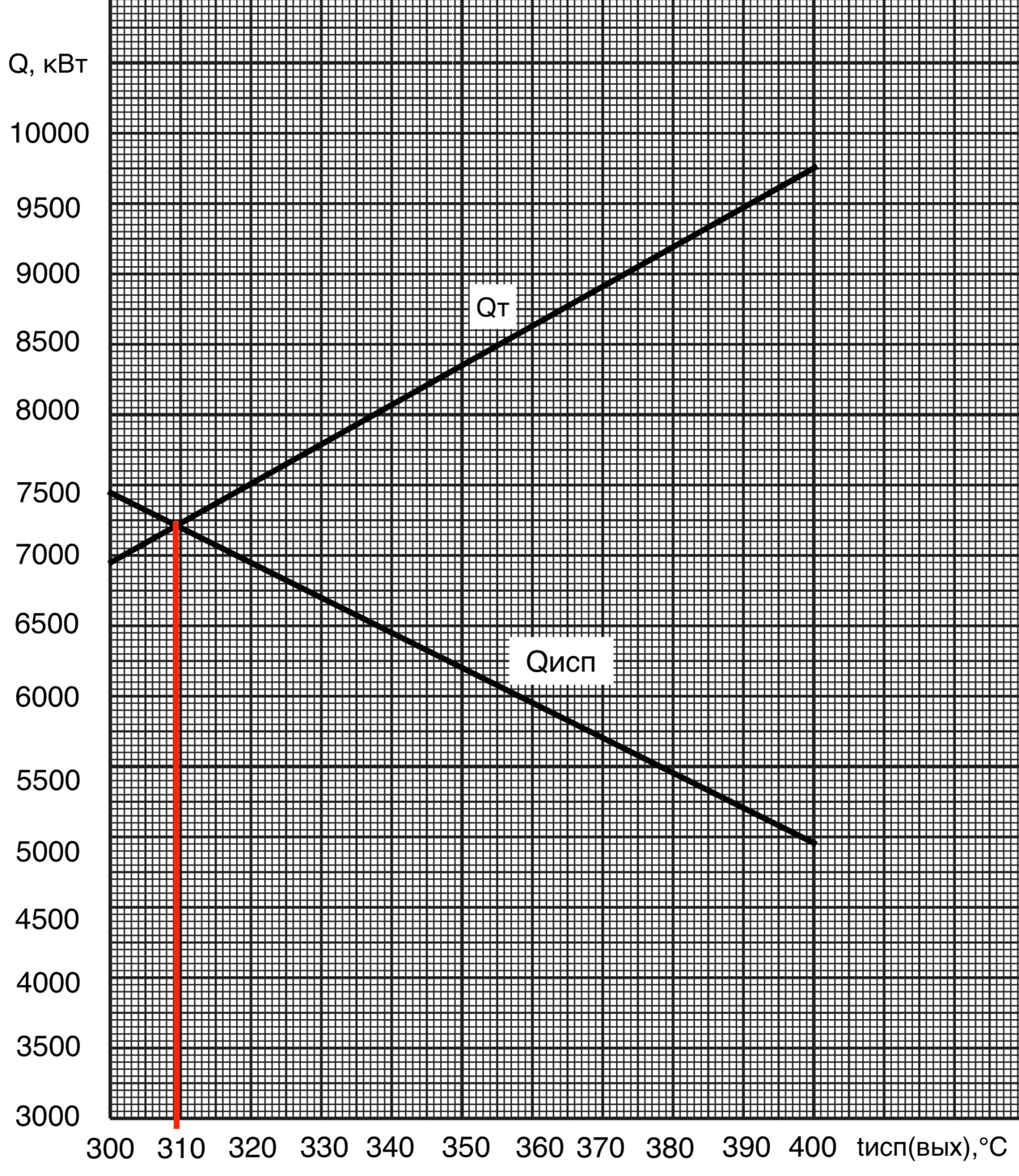

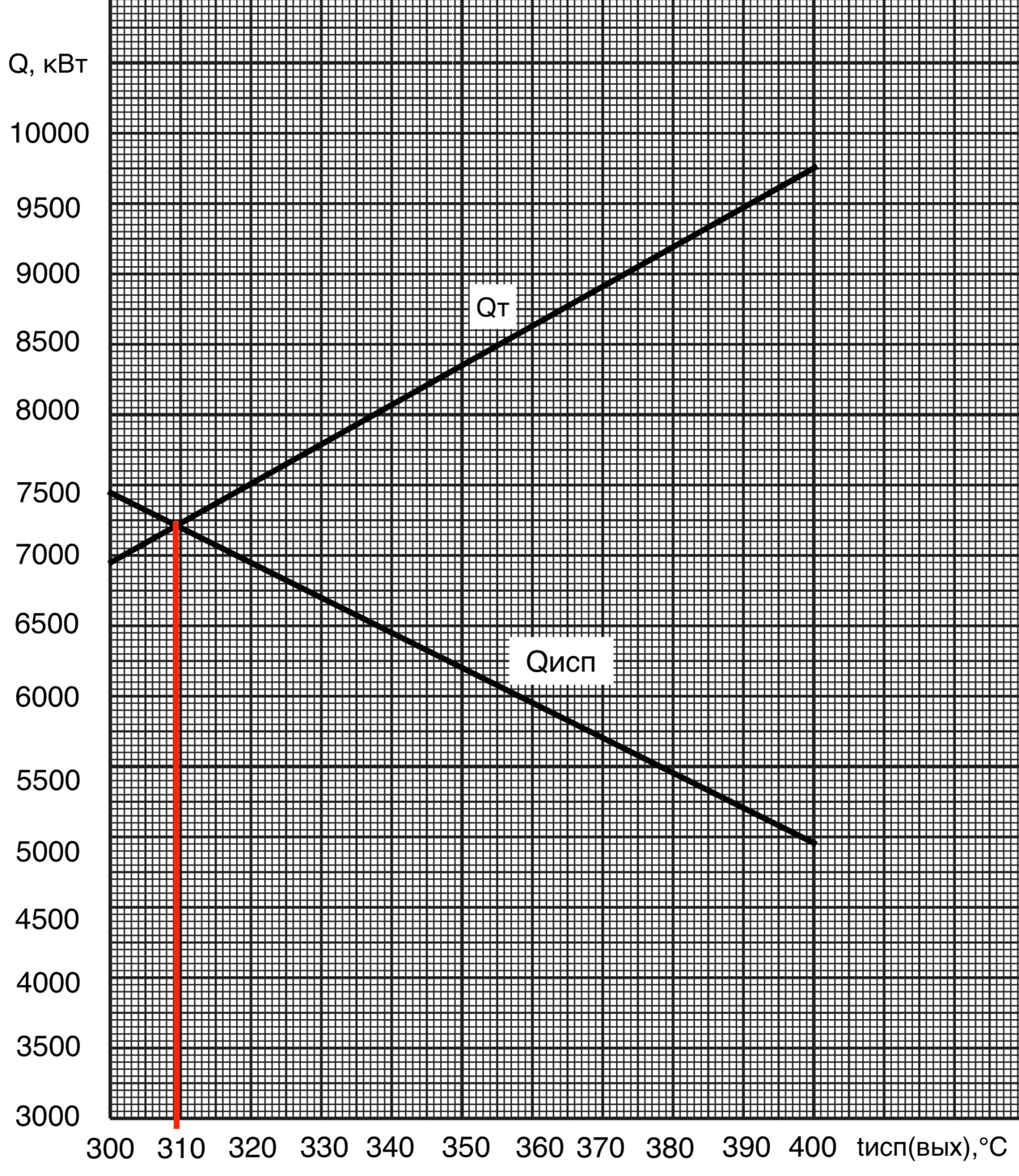

Рисунок 4 – Определение температуры на выходе из испарительного пучка

По двум принятым значениям температур и полученным значениям Qисп и Qт производим графическую интерполяцию для определения температуры продуктов сгорания после поверхности нагрева. Для этого строим зависимость Q = f( ) – рисунок 4. Точка пересечения прямых определяет температуру продуктов сгорания:

) – рисунок 4. Точка пересечения прямых определяет температуру продуктов сгорания:

Так как расчетная = 307,5 309,5 0С отличается не более, чем на 10 0С от принятой температуры

= 307,5 309,5 0С отличается не более, чем на 10 0С от принятой температуры  = 300 0С, принимаем коэффициент теплопередачи равным:

= 300 0С, принимаем коэффициент теплопередачи равным:

k1 = 54,93 Вт/(м2К).

Большая и меньшая разность температур теплоносителей:

tб = – ts = 650 – 207,1 = 442,9 0С,

– ts = 650 – 207,1 = 442,9 0С,

tм = – ts = 307,5 309,5 – 207,1 = 100,4 102,40С

– ts = 307,5 309,5 – 207,1 = 100,4 102,40С

Средний температурный напор, °С:

Энтальпия газов на выходе из испарителя при температуре (рисунок 1):

(рисунок 1):

= 456 590 кДж/м3;

= 456 590 кДж/м3;

Тепловосприятие испарителя:

Qт = 0,001kF1t = 0,00154,93 56,76586 232,5= 6901 7483 кВт.

Задаемся двумя температурами газов за экономайзером (принимается в диапазоне температур 200…300 0С):

Последующий расчет для экономайзера проводим для двух назначенных температур.

Энтальпия газов на входе в экономайзер:

= 456 590 кДж/м3.

= 456 590 кДж/м3.

Энтальпия газов на выходе из экономайзера при температуре и

и  (рисунок 1):

(рисунок 1):

= 291 кДж/м3;

= 291 кДж/м3;

= 445 кДж/м3.

= 445 кДж/м3.

Количество теплоты, отданное газами в экономайзере:

Qэк1 = Gг( –

–  ) = 0,9815,66 16,56(456 590 – 291) = 2532 4852 кВт,

) = 0,9815,66 16,56(456 590 – 291) = 2532 4852 кВт,

Qэк2 = Gг( –

–  ) = 0,9815,66 16,56(456 590 – 445) = 169 2190 кВт.

) = 0,9815,66 16,56(456 590 – 445) = 169 2190 кВт.

Принимаем противоточнуюсхему движения теплоносителей вдоль поверхности теплообмена при сжигании в печи газообразного топлива.

Коэффициент теплоотдачи от наружной поверхности стенки в окружающую среду:

нар = 9,3 + 0,058tст.нар = 9,3 + 0,05849,7 = 12,18 Вт/(м2К).

Термическое сопротивление теплопередаче:

Температура наружной поверхности стенки в 3-ем приближении:

Так как температура изменилась незначительно, приближения завершаем.

Размеры печи (заданы): длина L = 10 м; ширина В = 6 м; высота Н = 5 м.

Определяем суммарную поверхность стен печи (под печи не учитываем):

Fст = 2Н(L + B) + ВL = 25(10 + 6) + 610 = 220 м2.

Потеря теплоты через ограждения при установившемся режиме определяем по уравнению теплопередачи через плоскую стенку:

Расход топлива:

Относительные потери в окружающую среду:

Коэффициент полезного действия печи:

п = 100 – qух.газ – qос = 100 – 30,6 – 0,04 = 69,36 %.

Проверяем тепловой баланс:

BQрасп = Qспол + Qос + В(Qух.газ + Qнc + Qмех)

BQрасп = 0,419735628 = 14953 кВт

Qспол+Qос+В(Qух.газ+Qнc+Qмех) = 10375+ 6,13 +0,4197(10902+0+0) = 14956 кВт.

Тепловой баланс выполняется с допустимой погрешностью.

-

Подбор котла-утилизатора

Для утилизации физического тепла дымовых газов, выходящих после технологических печей применяются котлы-утилизаторы (КУ). Это позволяет получить дополнительную продукцию в виде насыщенного или перегретого пара, горячей воды и приводит к экономии топлива на предприятии. На рисунке 2 представлен чертеж котла-утилизатора КУ-60-2М, производства ОАО «Энергомаш».

Рисунок 2 – Схема котла утилизатора КУ-60-2М

Принципиальная расчетная схема котла-утилизатора приведена на рисунке 3.

Общее количество дымовых газов:

где tг = 650 0С – температура уходящих газов из печи;

Vпс = 12,044 м3/м3 – объем продуктов сгорания при сжигании 1 м3 газообразного топлива.

Рисунок 3 – Принципиальная расчетная схема котла-утилизатора

По заданной температуре дымовых газов после печи tг = 650 0С и объему продуктов сгорания Vг = 61524 нм3/ч подбираем тип котла-утилизатора (Приложения Д [1]): КУ-60-2 с общим количеством дымовых газов 60000 нм3/ч.

Устанавливаем 1 котел-утилизатор.

Технические характеристики выбранного котла заносим в таблицу 1.

Таблица 1 – Технические характеристики котла-утилизатора КУ-60-2

| Тип КУ и их количество | Расход дымовых газов, нм3/с | Давление пара, МПа | Температура, °С | Площадь нагрева, м2 | Площадь живого сечения для прохода продуктов сгорания, м2 | ||||||

| газов перед котлом | насыщенного пара | питательной воды | Испарительный пакет | Экономайзер | Испарительный пакет | Экономайзер | |||||

| КУ-60-2 | 65000 | 1,8 | 650 | 207,1 | 20 | 586 | 247 | 5,438 | 4,55 | ||

-

Расчет испарительной поверхности

Задаемся двумя температурами газов за испарителем:

Последующий расчет для испарителя проводим для двух назначенных температур.

Энтальпия газов на входе в испаритель при температуре

= 650 0С (рисунок 1):

= 650 0С (рисунок 1):  = 980 кДж/м3.

= 980 кДж/м3.Энтальпия газов на выходе из испарителя при температуре

и

и

(рисунок 1):

= 445 кДж/м3;

= 445 кДж/м3; = 597 кДж/м3.

= 597 кДж/м3.Расход газов, проходящих через котел:

где n = 1 – число принятых КУ.

Количество теплоты, отданное газами пароводяной смеси:

Qисп1 = Gг(

–

–  ) = 0,9817,09 (980 – 445) = 8960 кВт,

) = 0,9817,09 (980 – 445) = 8960 кВт,Qисп2 = Gг(

–

–  ) = 0,9817,09 (980 – 597) = 6414 кВт,

) = 0,9817,09 (980 – 597) = 6414 кВт,где = 0,98 – коэффициент сохранения тепла, учитывающий потери его в окружающую среду.

Большая и меньшая разность температур теплоносителей:

tб =

– ts = 650 – 207,1 = 442,9 0С,

– ts = 650 – 207,1 = 442,9 0С,tм1 =

– ts = 300 – 207,1 = 92,9 0С,

– ts = 300 – 207,1 = 92,9 0С,tм2 =

– ts = 400 – 207,1 = 192,9 0С,

– ts = 400 – 207,1 = 192,9 0С,где ts = 207,1 0С – температура насыщенного пара при давлении в КУ р = 1,8 МПа.

Средний температурный напор, °С:

Средняя температура газов:

tг1 = 0,5(

+

+  ) = 0,5(650 + 300) = 475 0С,

) = 0,5(650 + 300) = 475 0С,tг2 = 0,5(

+

+  ) = 0,5(650 + 400) = 525 0С.

) = 0,5(650 + 400) = 525 0С.Определяем параметры газа при температуре tг1 = 475 0С по Приложению Г [1]:

-

кинематический коэффициент вязкости 1 = 65,410-6 м2/с; -

коэффициент теплопроводности 1 = 0,0611 Вт/(мК); -

критерий Прандтля Pr1 = 0,63.

Определяем параметры газа при температуре tг2 = 525 0С по Приложению Г [1]:

-

кинематический коэффициент вязкости 2 = 7310-6 м2/с; -

коэффициент теплопроводности 2 = 0,0654 Вт/(мК); -

критерий Прандтля Pr2 = 0,62.

Относительные поперечный и продольный шаги трубного пучка испарителя:

1 = s1 / dн = 0,086 / 0,032 = 2,688;

2 = s2 / dн = 0,07 / 0,032 = 2,188,

где dн = 0,032 м – наружный диаметр труб испарительного пучка;

s1 = 0,086 м – поперечный шаг трубного пучка;

s2 = 0,07 м – поперечный шаг трубного пучка.

Средний относительный диагональный шаг труб:

Коэффициент:

Коэффициент, учитывающий шаги трубного пучка, при 0,1 < < 1,7 и любого 1:

Cs = 0,950,1 = 0,951,0630,1 = 0,956

Скорость движения дымовых газов:

где fг = 5,438 м2 – живое сечение для прохода газов (таблица 1).

Коэффициент теплоотдачи конвекцией от газов стенке трубы при поперечном омывании шахматных пучков труб

где Сz = 1 – поправка на число рядов труб по ходу газов (при z > 10).

Коэффициент теплопередачи:

k1 = 1 = 0,784,36 = 59,05 Вт/(м2К);

k2 = 2 = 0,787,39 = 61,17 Вт/(м2К);

где = 0,6…0,8 – коэффициент тепловой эффективности.

Тепловосприятие испарителя:

Qт1 = 0,001k1Ft1 = 0,00159,05 586224 = 7751 кВт,

Qт2 = 0,001k2Ft2 = 0,00161,17 586300 = 10753 кВт,

где F = 586 м2 – расчетная площадь нагрева испарителя (таблица 1).

Рисунок 4 – Определение температуры на выходе из испарительного пучка

По двум принятым значениям температур и полученным значениям Qисп и Qт производим графическую интерполяцию для определения температуры продуктов сгорания после поверхности нагрева. Для этого строим зависимость Q = f(

) – рисунок 4. Точка пересечения прямых определяет температуру продуктов сгорания:

) – рисунок 4. Точка пересечения прямых определяет температуру продуктов сгорания:

Так как расчетная

= 307,5 309,5 0С отличается не более, чем на 10 0С от принятой температуры

= 307,5 309,5 0С отличается не более, чем на 10 0С от принятой температуры  = 300 0С, принимаем коэффициент теплопередачи равным:

= 300 0С, принимаем коэффициент теплопередачи равным:k1 = 54,93 Вт/(м2К).

Большая и меньшая разность температур теплоносителей:

tб =

– ts = 650 – 207,1 = 442,9 0С,

– ts = 650 – 207,1 = 442,9 0С,tм =

– ts = 307,5 309,5 – 207,1 = 100,4 102,40С

– ts = 307,5 309,5 – 207,1 = 100,4 102,40ССредний температурный напор, °С:

Энтальпия газов на выходе из испарителя при температуре

(рисунок 1):

(рисунок 1):  = 456 590 кДж/м3;

= 456 590 кДж/м3;Тепловосприятие испарителя:

Qт = 0,001kF1t = 0,00154,93 56,76586 232,5= 6901 7483 кВт.

-

Расчет экономайзера

Задаемся двумя температурами газов за экономайзером (принимается в диапазоне температур 200…300 0С):

Последующий расчет для экономайзера проводим для двух назначенных температур.

Энтальпия газов на входе в экономайзер:

= 456 590 кДж/м3.

= 456 590 кДж/м3.Энтальпия газов на выходе из экономайзера при температуре

и

и  (рисунок 1):

(рисунок 1):  = 291 кДж/м3;

= 291 кДж/м3; = 445 кДж/м3.

= 445 кДж/м3.Количество теплоты, отданное газами в экономайзере:

Qэк1 = Gг(

–

–  ) = 0,9815,66 16,56(456 590 – 291) = 2532 4852 кВт,

) = 0,9815,66 16,56(456 590 – 291) = 2532 4852 кВт,Qэк2 = Gг(

–

–  ) = 0,9815,66 16,56(456 590 – 445) = 169 2190 кВт.

) = 0,9815,66 16,56(456 590 – 445) = 169 2190 кВт.Принимаем противоточнуюсхему движения теплоносителей вдоль поверхности теплообмена при сжигании в печи газообразного топлива.