Добавлен: 28.04.2024

Просмотров: 50

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ЗАДАНИЕ НА КУРСОВУЮ РАБОТУ

В технологической печи АВТ ведется нагрев потока отбензиненного сырья с расходом Gc = 60 т/ч. Температура сырья на входе в печь tc = 100 °С, на выходе из печи toтг = 300 °С. Доля отгона составляет е = 0,5. Плотность сырья с = 870 кг/м3, плотность отгона отг = 790 кг/м3, остатка ост = 950 кг/м3. Температура газов на выходе из печи tг = 600 650 °С. Температура топлива, поступающего на горение tт = 20 °С. Температура воздуха, поступающего в печь tвозд=100 20 °С. В качестве тепловой изоляции используется кирпичная кладка из различных материалов (диатомитовый кирпич с толщиной ст = 0,115 м). Температуры наружного воздуха tос = 25 30 °С.

После технологической печи, дымовые газы, являющиеся вторичными энергетическими ресурсами (ВЭР) поступают в котел-утилизатор, где отдают часть теплоты для получения сухого насыщенного пара. КУ состоит из испарительной поверхности, состоящей из 4-х пакетов, и экономайзера (происходит подогрев воды до температуры насыщения). Температура питательной воды, поступающей в экономайзер tпв = 30 20 °С.

Курсовая работа должна содержать:

-

исходные данные; -

тепловые расчеты:

-

рассчитать тепловую нагрузку печи; -

рассчитать процессы горения топлива, т.е. определить теоретически необходимое и действительно поданное количество воздуха, объем продуктов сгорания и их энтальпию; -

составить тепловой баланс печи и рассчитать тепловой к.п.д. и расход топлива; -

подобрать котел-утилизатор; -

провести расчет испарительной поверхности КУ с определением температуры газов на входе в экономайзер; -

провести расчет экономайзера КУ с определением температуры газов на выходе из котла-утилизатора;

-

принципиальную схему технологической печи и котла-утилизатора с указанием исходных и расчетных параметров; -

диаграмму H-t продуктов сгорания, выполненной на миллиметровой бумаге; -

технические характеристики подобранного котла-утилизатора в табличной форме; -

схему движения теплоносителей вдоль поверхности теплообмена с указанием значений температур; -

основные выводы по работе.

-

Тепловой расчет Котла-утилизатора

1.1 Определение тепловой нагрузки печи

Полезная тепловая нагрузка печи складывается из количества тепла, которое передается продукту в печи для его нагрева и частичного испарения.

Плотность сырья для температуры 20°С, отнесенная к плотности воды при 4°С:

с = с / 1000 = 870 / 1000 = 0,87,

где с = 860 кг/м3 – плотность сырья.

Удельная энтальпия сырья на входе в печь:

где tc = 100 0C – температура сырья на входе в печь.

Плотность остатка нефтепродуктов для температуры 20°С, отнесенная к плотности воды при 4°С:

ост = ост / 1000 = 950 / 1000 = 0,95,

где ост = 950 кг/м3 – плотность остатка.

Удельная энтальпия остатка нефтепродуктов:

где tост = 300 0C – температура остатка нефтепродуктов.

Плотность отгона для температуры 20°С, отнесенная к плотности воды при 4°С:

отг = отг / 1000 = 790 / 1000 = 0,79,

где отг = 790 кг/м3 – плотность отгона.

Удельная энтальпия отгона (углеводородных газов и паров):

hотг = (0,000584t2отг + 0,457tотг + 210)(4,013 – отг) – 309 =

= (0,0005843002 + 0,457300 + 210)(4,013 – 0,79) – 309 = 979,1 кДж/кг,

где tотг = 300 0C – температура отгона.

Полезная тепловая нагрузка:

Qcпол = Gc(hост(1 – е) + hoтге – hс) =

= 16,67(688,9(1 – 0,5) + 979,10,5 – 211,6) = 10375 кВт,

где Gc = 60 т/ч = 16,67 кг/с – расход сырья;

е = 0,5 – массовая доля отгона на выходе из печи.

-

Расчет процесса горения топлива в печи

Низшая теплота сгорания для газообразного топлива:

QнP = 358,2СН4 + 637,5С2Н6 + 912,5С3Н8 + 1187С4Н10 + 1461С5Н12 + 108Н2

+ 126,4СО + 234Н2S = 358,298,9 + 637,50,12 + 912,50,01 + 11870,01 +

+ 14610 + 1080,9 + 126,40,06 + 2340 = 35628 кДж/м3,

где СН4 = 98,9%, С2Н6 = 0,12%, С3Н8 = 0,01%, С4Н10 = 0,01%; Н2 = 0,9%;

СО = 0,06% – объемное содержание газов, входящих в состав газообразного топлива Уренгой-Ужгород.

Теоретическое количество воздуха, необходимое для полного сгорания газообразного топлива:

V0 = 0,0476(0,5(CO + Н2) + 1,5Н2S + (m + 0,25n)CmHn – O2) =

= 0,0476(0,5(0,06 + 0,9) + 1,50 + (1 + 0,254)98,9 + (2 + 0,256)0,12 +

+ (3 + 0,258)0,01 + (4 + 0,2510)0,01 + (5 + 0,2512)0 – 0) = 9,46 м

3/м3

-

Выбор коэффициента избытка воздуха

Для обеспечения полноты сгорания топлива воздух в печь подается с избытком по сравнению с теоретически необходимым:

где Vв и V0 – действительное и теоретическое количество воздуха, отнесенное к 1 кг или 1 м3 сжигаемого топлива кг/кг топлива, м3/м3 топлива.

При < опт возникает химический недожег, связанный с несовершенством перемешивания топлива с воздухом на выходе из горелки и развитием зон с недостатком кислорода. При > опт наблюдается снижение температуры в зоне горения и замедления реакции окисления. Одновременно уменьшается время пребывания частиц в высокотемпературной зоне ввиду увеличения объемов продуктов сгорания (как следствие, появления механической неполноты сгорания топлива – зола и шлак). На рисунках 2, 3 [1] показаны зависимости потерь теплоты и к.п.д. от величины коэффициента избытка воздуха. Коэффициент избытка воздуха зависит от вида и свойств топлива, конструкции топочного устройства, способа сжигания и др.

Рекомендуемые значения коэффициента избытка воздуха при использовании газообразного топлива:

= 1,1…1,3.

Принимаем коэффициент избытка воздуха равным:

= 1,15.

-

Расчет объемов продуктов сгорания

При полном сгорании 1 кг жидкого топлива или 1 м3 газообразного топлива в образующихся газообразных продуктах должны содержаться продукты полного окисления горючих элементов СО2, SO2, Н2О, N2 и избыток кислорода О2.

При сжигании газообразного топлива теоретические объемы продуктов горения равны:

-

объем трехатомных газов (СО2 и SO2)

VRO2 = 0,01(CO2 + CO + H2S + SO2 + mCmHn) =

= 0,01(0 + 0,06 + 0 + 0 + 198,9 + 20,12 + 30,01 + 40,01) = 0,993 м3/м3;

-

объем азота

VN2 = 0,01Np + 0,79V0 = 0,010 + 0,791,159,46 = 8,594 м3/м3;

-

объем водяных паров

VН2О = 0,01(Н2 + H2S + Н2О + 0,5nCmHn) + 0,0161V0 =

= 0,01(0,9+0+0+0,5(498,9+60,12+80,01+100,01))+0,01611,159,46 =

= 2,159 м3/м3;

-

объем кислорода

VО2 = 0,21( – 1)V

0 = 0,21(1,15 – 1)9,46 = 0,298 м3/м3;

-

суммарный объем продуктов сгорания (действительных)

Vпс = VRO2 + VN2 + VН2О + VO2 = 0,993 + 8,594 + 2,159 + 0,298 = 12,044 м3/м3

Процентный состав компонентов в продуктах сгорания:

-

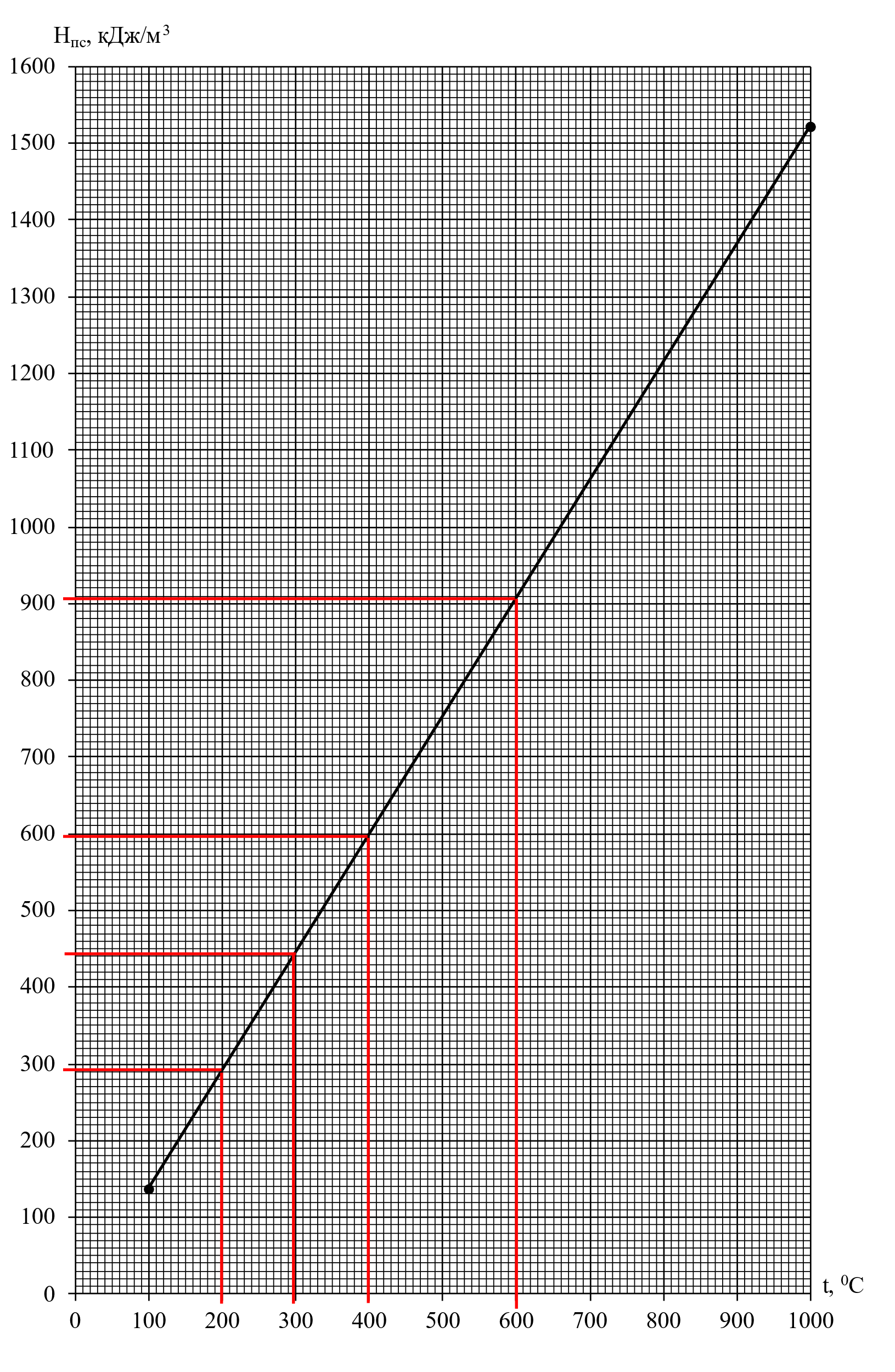

Определение энтальпии продуктов сгорания

Энтальпию продуктов сгорания рассчитываем 1 м3 газообразного топлива по зависимости, кДж/м3:

hпс = VRO2hRO2 + VN2hN2 + VН2ОhH2O + VO2hO2

где hRO2; hN2; hH2O; hO2 – энтальпия газов, принимается в зависимости от температуры газов по таблице Приложения В [1].

Выполняем расчет энтальпии продуктов сгорания для двух температур:

-

при t = 100 0C

hпс = VRO2hRO2 + VN2hN2 + VН2ОhH2O + VO2hO2 =

= 0,993169 + 8,594130 + 2,159151 + 0,298132 = 1650 кДж/м3;

-

при t = 1000 0C

hпс = VRO2hRO2 + VN2hN2 + VН2ОhH2O + VO2hO2 =

= 0,9932202 + 8,5941394 + 2,1591725 + 0,2981478 = 18331 кДж/м3.

Энтальпия газов, отнесенная к 1 м3 дымовых газов:

-

при t = 100 0C

-

при t = 1000 0C

По рассчитанным значениям энтальпий дымовых газов строим диаграмму H-t (рисунок 1).

Рисунок 1 – Диаграмма Н-t продуктов сгорания

-

Тепловой баланс процесса горения

Располагаемая теплота:

Qрасп = Qнр = 35628 кДж/м3,

где Qнр = 35628 кДж/м3 – низшая теплота сгорания.

При сжигании жидких и газообразных топлив с механической и химической неполнотой сгорания пренебрежимо малы, следовательно:

qмех = qн.с. = 0.

Энтальпия воздуха при температуре окружающей среды:

hвозд = V0hвозд = 1,159,4639,6 = 430 кДж/м3,

где hвозд = 39,6 кДж/м3 – энтальпия воздуха при температуре наружного воздуха tос = 30 °С (Приложение В [1]).

Энтальпия уходящих газов:

hпс = VRO2hRO2 + VN2hN2 + VН2ОhH2O + VO2hO2 =

= 0,9931323 + 8,594871 + 2,1591047 + 0,298920 = 11333 кДж/м3;

где hRO2; hN2; hH2O; hO2 – энтальпия газов при температуре уходящих газов tг=650 °С (Приложение В [1]).

Относительная потеря теплоты с уходящими газами:

Потеря теплоты с уходящими газами:

Qух.газ = qух.газQрасп = 0,30635628 = 10902 кВт.

Температуру наружной поверхности стенки определяем методом последовательных приближений. Принимаем в 1-ом приближении температуру наружной поверхности стенки равной:

tст.нар = 50 0С.

Средняя температура стенки:

tcтср = 0,5(tст.внут + tст. нар) = 0,5(200 + 50) = 125 0С,

где tст.внут = 200 0С – температура внутренней поверхности стенки (принята [1]).

Коэффициент теплопроводности стенки (диатомитового кирпича):

ст = 0,145 + 0,000314tcтср = 0,145 + 0,000314125 = 0,184 Вт/(мК).

Коэффициент теплоотдачи от наружной поверхности стенки в окружающую среду:

нар = 9,3 + 0,058tст.нар = 9,3 + 0,05850 = 12,2 Вт/(м2К).

Термическое сопротивление теплопередаче:

где ст = 0,115 м – толщина стенки.

Температуру наружной поверхности стенки во 2-ом приближении определяем из равенства тепловых потоков теплопроводностью и теплоотдачей:

Пересчитываем процесс теплопередачи во 2-ом приближении:

Средняя температура стенки:

tcтср = 0,5(tст.внут + tст. нар) = 0,5(200 + 49,7) = 124,85 0С.

Коэффициент теплопроводности стенки (диатомитового кирпича):

ст = 0,145 + 0,000314tcтср