Добавлен: 29.04.2024

Просмотров: 10

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

Введение 3

1 Фенолоальдегидные смолы 5

1.1 Новолачные смолы 7

1.2 Резольные смолы 8

1.3 Состав и свойства 9

1.4 Промышленные методы получения 11

1.5 Применение 12

Заключение 14

Список использованных источников 15

Введение

Фенолформальдегидная смола производится промышленностью с 1912 г. Под названием бакелит.

Когда немецкий химик Адольф фон Байер. в 1872 г. смешал формальдегид и «карболовую кислоту» (раствор фенола), он получил смолообразную, вязкую массу. При нагревании она превращалась в твердое, нерастворимое вещество, которое далее уже не плавилось. В то время Байер еще не мог предвидеть, какое огромное значение приобретает впоследствии полученный им продукт.

Чуть позже американский химик Бакеланд Лео Хендрик, проведя реакцию конденсации формальдегида и фенола, получил полимер, для которого не мог найти растворителя. Это навело его на мысль, что такой практически нерастворимый и, как выяснилось, не проводящий электричества полимер может оказаться очень ценным. В 1909 Бакеланд сообщил о полученном им материале, который он назвал бакелитом. Эта фенолформальдегидная смола была первым синтетическим реактопластом – пластиком, не размягчавшимся при высокой температуре. По целому ряду свойств бакелит остается непревзойденным материалом. Работа Бакеланда стимулировала исследования в области органического синтеза и создание новых пластмасс.

Как и ко многим другим новинкам, к бакелиту вначале относились скептически, и ему было трудно конкурировать на рынке с давно известными материалами.

Положение быстро изменилось, когда обнаружили его ценные свойства - бакелит оказался отличным электроизоляционным материалом, обладающим в то же время высокой прочностью. Сегодня у себя дома мы уже едва ли увидим штепсельные розетки, вилки и электрические выключатели из фарфора. Их вытеснили изделия из реактопластов. Бакелит и родственные ему пластмассы заняли также почетное место в машиностроении

, автомобилестроении и других отраслях промышленности.

1 Фенолоальдегидные смолы

Фенолоальдегидные смолы – синтетические полимеры, образующиеся при конденсации фенола (или его гомологов) с альдегидами. В качестве фенольной составляющей полимеров используют фенол, крезол, ксиленолы и многоатомные фенолы. Из альдегидов в основном используют формальдегид, реже фурфурол. Впервые фенолоальдегидные смолы были получены в 1872 г. Байером при взаимодействии фенола и ацетальдегида, но на тот период времени им не придали особого значения. Развитие производства и применения фенолоальдегидных смол произошло только в 20 гг. прошлого столетия.

Из всех смол данного типа большее распространение получили фенолформальдегидные смолы.

Фенолформальдегидные смолы (ФФС) – синтетические смолы, полученные путем поликонденсации фенола с карбонилсодержащим соединением – формальдегидом, в кислой или щелочной среде. На начальных стадиях их взаимодействия образуются олигомерные соединения с линейным или разветвленным строением, способные плавиться или размягчаться и хорошо растворяться в органических растворителях. Полученные олигомерные смолы могут в дальнейшем отверждаться или использоваться в жидком состоянии.

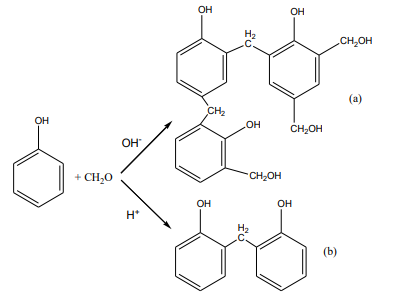

В зависимости от условий синтеза полимеров, мольных соотношений фенола и формальдегида различают новолачные и резольные смолы (рис.1).

Рисунок 1 – а) образование резола при избытке формальдегида в щелочной среде;

b) образование новолака при избытке фенола в кислой среде

1.1 Новолачные смолы

Новолачные смолы, или новолак, – термопластичные, т. е. растворимые и плавкие, линейные или слаборазветвленные олигомеры. Они образуются в тех случаях, когда:

1. В смеси находится избыток фенола (мольные соотношения фенол: формальдегид = 1:0,78–0,86) и кислотный катализатор;

2. При большом избытке формальдегида (мольные соотношения фенол: формальдегид = 1:2–2,5) в присутствии сильных кислот в качестве катализатора.

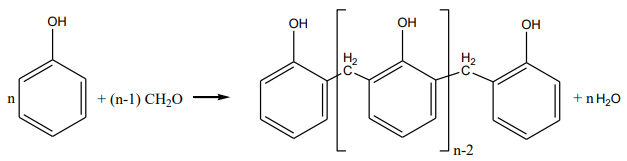

Рисунок 2 – Общая схема поликонденсации фенола с формальдегидом в кислой среде с образованием новолачной ФФС; где n 5–10

Смола данного типа имеет полупрозрачный вид, цвет от светло-коричневого до темно-коричневого. Ее молекулярная масса обычно составляет 500–1300 г/моль, а плотность около 1,2 г/см

3. Смола способна многократно плавиться и вновь затвердевать, хорошо растворяется в спирте и во многих органических растворителях.

Переход жидкой смолы при температуре 150–200 С, в неплавкое и нерастворимое состояние в отсутствии отвердителя происходит очень медленно. Это связанно с тем, что у новолачных полимеров отсутствуют функциональные группы (–СН2ОН), способствующие связыванию мономеров. Температура плавления, вязкость и скорость отверждения новолачных смол тоже изменяются медленно. Поэтому такие смолы можно хранить в течение нескольких месяцев, при любой температуре. Окончательное отвержение новолачных смол производится только при добавлении специальных отверждающих веществ отвердителей. Обычно для этой цели используется уротропин. Реже для отверждения используют параформ при Т=150–180С, изоцианаты, которые взаимодействуют с гидроксильными группами. Так же для процесса отверждения необходимо использовать активные растворители (фурфурол, фурфуроловый спирт), которые способствуют сшиванию олигомеров.

Обычно для получения новолачных смол устанавливают следующие параметры:

1. рН = 1–4;

2. Мольные соотношения фенола и формальдегида 1: 0,78–0,86;

3. Т=60–100 С.

1.2 Резольные смолы

Резольные смолы (резол) термореактивные олигомеры с сильноразветвленным строением из-за наличия в структуре СН2ОН–группы (рис. 3). Их получают в условиях:

1. Поликонденсации избытка фенола с формальдегидом в присутствии щелочного катализатора (рН>5), Т= 60–100 С;

2. При небольшом избытке формальдегида, как с основным, так и с кислотным катализатором.

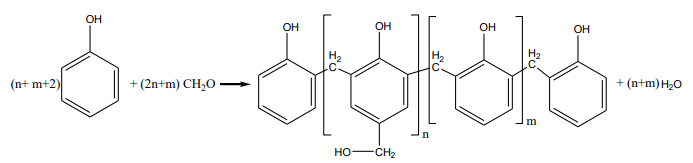

Рисунок 3 - Общая реакция поликонденсации фенола с формальдегидом в щелочной среде с образованием резольной ФФС; где n 2–5, m 4–10

Резол по внешнему виду мало отличается от твердых новолачных смол, и также имеет полупрозрачный вид, и цвет от светло-коричневого до темно-коричневого. Молекулярная масса составляет 400–1000 г/моль, плотность около 1,28 г/см3.

В отличие от новолачных смол, отверждение резола можно проводить при повышенных температурах (Т=130–200 С). Также этот процесс происходит при длительном хранении смолы при комнатной температуре. Этот факт объясняется тем, что в структуре резола присутствуют группы (–СН2

ОН), которые способствуют протеканию поликонденсации олигомеров. Термическое отверждение резольных смол состоит из нескольких стадий:

Стадия А (резольная). Олигомеры по физическим свойствам похожи на новолачные смолы: сохраняют способность плавиться и растворяться в щелочах, спирте, ацетоне. Отличия резола от новолака на данной стадии заключается в том, что резол является неустойчивым продуктом и при нагревании переходит в неплавкое и нерастворимое состояние.

Стадия В (резитол). Смола уже практически не плавится, частично растворяется в ацетоне и спирте, но еще способна набухать в органических растворителях.

Стадия С (резит). Смола является неплавким полимером, не размягчающимся при нагревании и не набухающим в органических растворителях. На стадии резита смола имеет высокую разветвлѐнность в строении.

Отверждение резола можно проводить с помощью кислотных реагентов. В качестве кислотных отвердителей используют: п-толуолсульфоновую, соляную, фосфорную, фенолсульфоновую кислоты. Плюс такого отверждения – это возможность проведения процесса при комнатной температуре. Но главным недостатком является большая коррозийная активность получаемых продуктов, из-за чего в промышленности этот способ применяется редко.

1.3 Состав и свойства

Фенолформальдегидные смолы (ФФС) - жидкие или твердые аморфные олиго- и полимерные продукты поликонденсации фенолов с формальдегидом или его производными.

Состав, структура и свойства определяются природой и соотношением исходных компонентов, а также условиями синтеза (среда, тип, количество катализатора (NH4OH, Ba(OH)2, NaOH – катализаторы щелочного, HCl, H2SO4 – кислого) температура и т. п.)

Фенолформальдегидная смола, имеет следующие свойства:

-

механическая устойчивость, прочность -

коррозионная устойчивость -

высокие электроизоляционные свойства -

отличная растворимость в алифатических и ароматических углеводородах, хлорсодержащих растворителях и кетонах.

Формальдегид (-СН2O) получается путем окисления метилового спирта кислородом воздуха и представляет собой бесцветный газ с резким неприятным запахом. Выпускается он в виде 40%-ного водного раствора формалина.

Фенолами называются соединения типа R-С6Н5ОН, где R — органический радикал или водород. Эти соединения представляют собой бесцветные игольчатые кристаллы с характерным запахом карболовой кислоты. Хорошо растворяется в этаноле, диэтиловом эфире, ацетоне и других органических растворителях, умеренно в воде (6,7 г в 100 мл при 160C), при температуре выше 660C растворяется в воде в любом соотношении. Основным источником фенола служат каменноугольный деготь и продукты крекинга нефти.

По внешнему виду фенолформальдегидная смола - однородная жидкость без механических примесей от красновато-коричневого до тёмно-вишнёвого цвета. Она обеспечивает высокую стойкость и прочность клеевых соединений при воздействии горячей и теплой воды, поэтому ее относят к смолам повышенной водостойкости.

Для направленного изменения свойств ФФС в реакцию при их получении вводят компоненты, способные взаимодействовать с фенолом и формальдегидом. Так, при введении анилина повышаются диэлектрические свойства и водостойкость, при введении мочевины – светостойкость. Для придания способности растворяться в неполярных растворителях и совмещаться с растительными маслами ФФС модифицируют канифолью, трет-бутиловым спиртом; смолы этого типа широко используют в качестве основы для феноло-альдегидных лаков. ФФС совмещают с др. олигомерами и полимерами, например, с полиамидами, – для придания более высокой теплои водостойкости, эластичности; с поливинилхлоридом – для улучшения водои химстойкости; с каучуками – для повышения ударной вязкости, с поливинилбутиралем – для улучшения адгезии. ФФС используют для отверждения эпоксидных смол с целью придания последним более высокой термо-, кислотои щёлочестойкости.

1.4 Промышленные методы получения

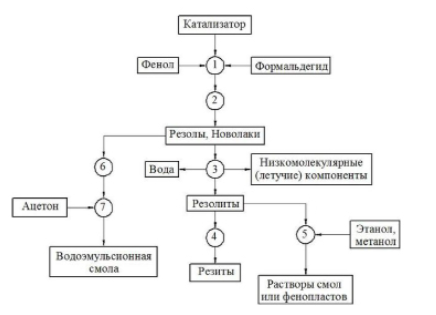

Основными стадиями технологического процесса производства ФФС и композиций на их основе являются приготовление реакционной смеси, поликонденсация и сушка.

Рисунок 4 - Блок-схема технологического процесса производства ФФС и композиций на ее основе: 1– перемешивание в герметическом вакуумном реакторе с одновременным нагревом; 2 – поликонденсация в трубчатом холодильнике, сбор дистиллята и отвод в общую емкость (стадия А); 3 – обезвоживание и удаление низкомолекулярных (летучих) компонентов (стадия В); 4 – затвердевание в холодильном агрегате (стадия С); 5 – получение растворов; 6 – охлаждение до заданной вязкости и отделение надсмольной воды в отстойнике; 7 – сушка под вакуумом и разбавление растворителем

Приготовление реакционной смеси заключается в плавлении фенола и получении водных растворов катализатора. Реакционную смесь готовят либо в алюминиевых смесителях, либо непосредственно в реакторе. Состав реакционной смеси и технологические режимы производства зависят от вида получаемой смолы (НС или РС), функциональности и реакционной способности фенольного сырья, рН реакционной среды применяемого катализатора и вводимых добавок.