Файл: Курсовой проект 78 с., 1 рис., 2 табл., 7 источников.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.04.2024

Просмотров: 47

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

,

,где

– выбранный припуск на коррозию, см;

– выбранный припуск на коррозию, см;  = 0,08 см – минусовой допуск на толщину листа.

= 0,08 см – минусовой допуск на толщину листа. = 0,12 см

= 0,12 см

см

смНоминальную толщину стенки принимаем равной 4 см, с учетом прибавок на коррозию и эрозию.

11.2.2 Толщина листа люка-лаза –

, см:

, см: , (11.2.2)

, (11.2.2)где

– диаметр люка-лаза выбирается в соответствии с объемом сосуда, который должен быть не меньше 1/3D см:

– диаметр люка-лаза выбирается в соответствии с объемом сосуда, который должен быть не меньше 1/3D см: см.

см. ,

,

Подставив в (11.2.2) имеющиеся значения, получим:

,

,

Толщину листа для люка-лаза принимаем аналогично толщине стенки обечайки

11.2.3 Толщина стенки патрубка (штуцера).

Принимаем материал патрубка (штуцера) такой же, как и обечайки.

Расчетная толщина стенки патрубка

, см:

, см: ; (11.2.3)

; (11.2.3) ,

,где

– внутренний диаметр патрубка, см;

– внутренний диаметр патрубка, см; – припуск на коррозию стенки патрубка без учета минусового припуска на толщину листа, см;

– припуск на коррозию стенки патрубка без учета минусового припуска на толщину листа, см; – толщина стенки патрубка с учетом припуска на коррозию, см.

– толщина стенки патрубка с учетом припуска на коррозию, см. ,

, ,

,

Зная значение

можем вычислить

можем вычислить см,

см, см,

см, см

см11.3 Проверка прочности корпуса при гидроиспытании

(11.3)

(11.3)где

– допускаемое давление гидроиспытания, кг/см2;

– допускаемое давление гидроиспытания, кг/см2; – допускаемое напряжение текучести для выбранного материала стенки сосуда при рабочей температуре, кг/см2;

– допускаемое напряжение текучести для выбранного материала стенки сосуда при рабочей температуре, кг/см2; – допускаемое напряжение текучести для выбранного материала стенки сосуда при 20С, кг/см2;

– допускаемое напряжение текучести для выбранного материала стенки сосуда при 20С, кг/см2;

Подставив в (11.3) имеющиеся значения, получим

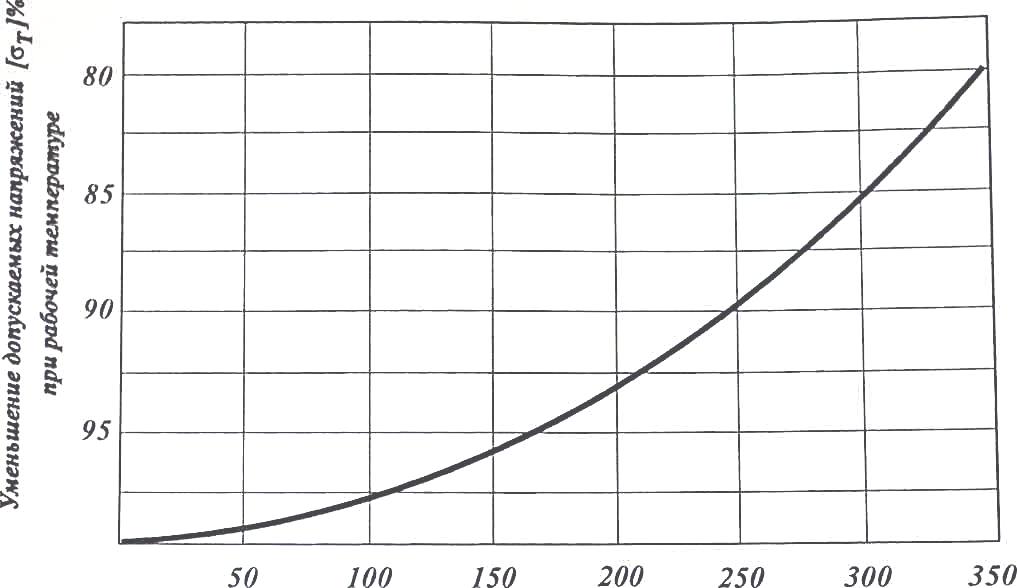

Определение значений допускаемых напряжений текучести стали, при заданной рабочей температуре, приведены на рисунке 11. 1.

Расчетную температуру определяют на основании теплотехнических расчетов или результатов испытаний.

За расчетную температуру стенки сосуда или аппарата принимают наибольшее значение температуры стенки.

При температуре ниже 20 °С за расчетную температуру при определении допускаемых напряжений принимают температуру 20 °С.

Рисунок 11.1-Определение значений допускаемых напряжений текучести стали при заданной рабочей температуре

12 Расчет днищ сосудов нагруженных внутренним избыточным давлением.

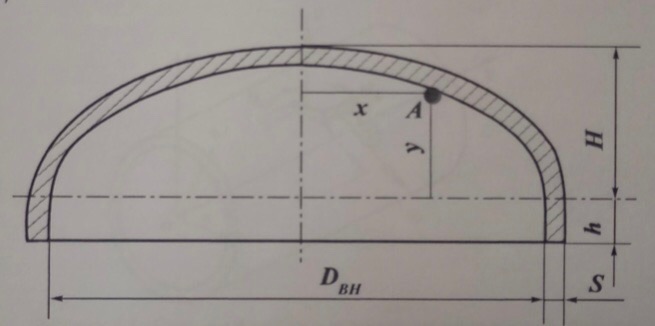

Эллиптические днища.

Рисунок 12.1 – Эллиптическое днище

(12.1)

,

,где

– выбранный припуск на коррозию, см;

– выбранный припуск на коррозию, см;  = 0,08 см - минусовой допуск на толщину листа.

= 0,08 см - минусовой допуск на толщину листа. – 15% -ное утонение при штамповке, см:

– 15% -ное утонение при штамповке, см:

– предел прочности для выбранной марки стали, кг/см2;

– предел прочности для выбранной марки стали, кг/см2;Подставив в (12.1) имеющиеся значения, получим

Зная значения

можем вычислить

можем вычислить  :

:

см

см13 Расчет корпуса сосуда на прочность и устойчивость

13.1 Общие зависимости

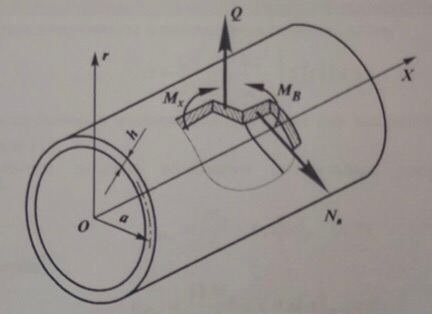

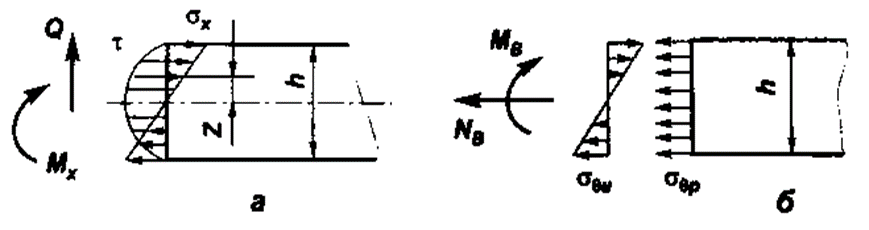

Рассмотрим цилиндрическую оболочку постоянной толщины под действием осесимметричных и температурных нагрузок (рисунок 13.1).

Рисунок 13.1 Силовые факторы в сечениях цилиндрической оболочки

13.1.1 Уравнение радиального прогиба оболочки

Если

- радиальное перемещение точек срединной поверхности (положительному значению соответствует перемещение точек на окружность большего радиуса), то будем иметь следующее дифференциальное уравнение:

- радиальное перемещение точек срединной поверхности (положительному значению соответствует перемещение точек на окружность большего радиуса), то будем иметь следующее дифференциальное уравнение: (13.1)

(13.1)где

- цилиндрическая жесткость, кг-см;

- цилиндрическая жесткость, кг-см;E – продольный модуль упругости материала оболочки, кг/см2

h – толщина оболочки, см;

– радиус срединной поверхности, см;

– радиус срединной поверхности, см; радиальное перемещение точек срединной поверхности, см;

радиальное перемещение точек срединной поверхности, см;

распределенная нагрузка, приложенная к срединной поверхности оболочки, кг/см2 (например, внутреннее давление);

к1оэффициент линейного расширения, 1/°С;

к1оэффициент линейного расширения, 1/°С; температура на поверхности оболочки;

температура на поверхности оболочки; разность температур наружной и внутренней поверхности оболочки, °С;

разность температур наружной и внутренней поверхности оболочки, °С; - коэффицент Пуассона, который равен для стали 20ЮЧ:

- коэффицент Пуассона, который равен для стали 20ЮЧ:- легированная конструкционная сталь (низколегировання)

Найдем цилиндрическую жесткость:

Распределение температур по толщине стенки предполагается линейным. В

поперечном сечении оболочки - сечении, перпендикулярном к оси (рисунок 13.1.1), на единицу длины действуют следующие силовые нагрузки:

а - в поперечном сечении, б - в продольном сечении

Рисунок 13.1.1- Напряжения в сечениях оболочки.

13.2 Расчет оболочек сосудов под давлением на прочность от температурных напряжений

Нагрузки от температурных напряжений:

Перерезывающая сила Q, кг/см:

(13.2)

(13.2)Подставив в (13.2) имеющиеся значения, получим

Изгибающий момент

, кг-см/см:

, кг-см/см: (13.3)

(13.3)Подставив в (13.3) имеющиеся значения, получим

В продольном сечении (сечении, проходящем через ось) на единицу длины приходятся:

-растягивающая сила

(13.4)

(13.4)Подставив в (13.4) имеющиеся значения, получим

- изгибающий момент

(13.5)

(13.5)При отсутствии нагрева

.

.Напряжение изгиба в поперечном сечении распределяется по толщине

стенки сосуда линейно, кг/см2

(13.6)

(13.6)где

- от точки до срединной поверхности оболочки, см.

- от точки до срединной поверхности оболочки, см.Касательное напряжение в поперечном сечении, кг/см2

(13.7)

(13.7)где

- допускаемые напряжения при срезе для выбранного материала обечайки, кг/см2.

- допускаемые напряжения при срезе для выбранного материала обечайки, кг/см2.В продольном сечении возникают нормальные напряжения растяжения, кг/см2:

(13.8)

(13.8)и изгиба, кг/см2

(13.9)

(13.9)Нормальные напряжения в продольном сечении, кг/см2:

, (13.10)

, (13.10)где

- допускаемые напряжения растяжения (сжатия) для выбранного материала, кг/см2;

- допускаемые напряжения растяжения (сжатия) для выбранного материала, кг/см2; – допускаемы напряжения изгиба для выбранного материала, кг/см2.

– допускаемы напряжения изгиба для выбранного материала, кг/см2.13.3 Расчет оболочек сосудов под давлением на прочность

Все сосуды, работающие под давлением, можно представить как короткие оболочки (обечайки), находящиеся под внутренним избыточным давлением с закрепленными в виде глухих заделок краями (верхнее и нижнее днища).

Принципиальная расчетная схема представлена на рисунке 13.3.

Для этого случая решения уравнения (13.1) представляются в виде

, (13.11)

, (13.11) , (13.12)

, (13.12) , (13.13)

, (13.13) (13.14)

(13.14)Подставив в (13.12) имеющиеся значения, получим:

Подставив в (13.13) имеющиеся значения, получим:

Подставив в (13.14) имеющиеся значения, получим:

где

- соответственно первая, вторая и третья производные от

- соответственно первая, вторая и третья производные от