Файл: Курсовой проект 78 с., 1 рис., 2 табл., 7 источников.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.04.2024

Просмотров: 36

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

;

( безразмерные коэффициенты, определяемые через функции Крылова (приложение А) причем (

безразмерные коэффициенты, определяемые через функции Крылова (приложение А) причем ( где x – длина наиболее напряженного участка сечения обечайки, см:

где x – длина наиболее напряженного участка сечения обечайки, см:

(13.15)

(13.15)

Зная угол мы через функции Крылова (приложения А) определяем коэффициенты

мы через функции Крылова (приложения А) определяем коэффициенты  .

.

;

;

;

;

;

;

Подставив в (13.15) имеющиеся значения, получим:

(13.16)

(13.16)

Аналогично, подставим в (13.16) имеющиеся значения, получим:

Подставив в (13.11) имеющиеся значения, получим

Параметр необходимый для определения этих коэффициентов, вычисляется как:

необходимый для определения этих коэффициентов, вычисляется как:

, (13.17)

, (13.17)

где – коэффициент Пуассона.

– коэффициент Пуассона.

Изгибающий момент М(х), кг см, в опасном сечении определяется как:

см, в опасном сечении определяется как:

(13.18)

(13.18)

Подставив в (13.18) имеющиеся значения, получим:

см

см

Напряжение изгиба в поперечном сечении распределяется по толщине

стенки сосуда линейно, кг/см2

(13.19)

(13.19)

Подставив в (13.19) имеющиеся значения, получим:

Наибольшие суммарные напряжения от изгибающих моментов и температурных нагрузок ,кг/см

2;

(13.20)

(13.20)

где срединный радиус продольного сечения цилиндрической оболочки, см; h-принятая толщина стенки обечайки, см; D- внутренний диаметр обечайки, см; q— заданное рабочее давление в аппарате, кг/см2;

срединный радиус продольного сечения цилиндрической оболочки, см; h-принятая толщина стенки обечайки, см; D- внутренний диаметр обечайки, см; q— заданное рабочее давление в аппарате, кг/см2;  длина обечайки, см.

длина обечайки, см.

Подставив в (13.20) имеющиеся значения, получим:

Рисунок 13.3- Принципиальная расчетная схема обечайки сосуда.

13.4 Условие устойчивости сосуда

Потеря несущей способности тонкостенных конструкций может происходить в результате внезапного роста прогибов и деформаций, когда внешние

нагрузки достигают критических значений. Такое явление называют потерей устойчивости, оно связано с возникновением новых форм равновесия конструкции при значительных отклонениях от первоначального положения.

Потеря устойчивости может возникнуть, когда в пластинках и оболочках образуются зоны действия сжимающих напряжений. При наличии в рабочих в

каком-либо одном направлении пластинки и оболочки должны подвергаться

расчету на устойчивость. Обычный расчет состоит в определении запаса

устойчивости

, (13.21)

, (13.21)

где - значение силового фактора (усилия, давления, момента), при

- значение силового фактора (усилия, давления, момента), при

котором возникает потеря устойчивости конструкции; - максимальное расчетное значение силового фактора в рабочих условиях, причем большие значения используют при наличии первоначальных отклонений от правильной геометрической формы.

- максимальное расчетное значение силового фактора в рабочих условиях, причем большие значения используют при наличии первоначальных отклонений от правильной геометрической формы.

Расчет на устойчивость сводится к определению критических нагрузок или напряжений, приводящих к потере устойчивости

Предполагают, что при расчетных критических напряжениях материал в упругом состоянии, т.е. интенсивность напряжений

(13.22)

(13.22)

где - предел текучести материала;

- предел текучести материала;

- критическое касательное напряжение, по возникновению критической неустойчивости. Этот параметр можно для упрощения расчета принимать

(13.23)

(13.23)

Если напряжения в рабочих условиях, то:

напряжения в рабочих условиях, то:

(13.24)

(13.24)

Если условие (13.22) не соблюдается, то в расчетных зависимостях следует

заменить модуль упругости Е на касательный модуль упругости, который

значительно меньше

=(0,01...0,001)Е (13.25)

=(0,01...0,001)Е (13.25)

В приближенных расчетах можно принять, что пластическая неустойчивость

наступает при работе материала конструкции в пластической области, то есть

при условии

(13.26)

(13.26)

14 Упрощенный расчет фланцевых соединений

14.1 Типы фланцевых соединений

Фланцевые соединения широко применяют в технике во всех отраслях

промышленности — в оборудовании и для соединения трубопроводных магистралей.

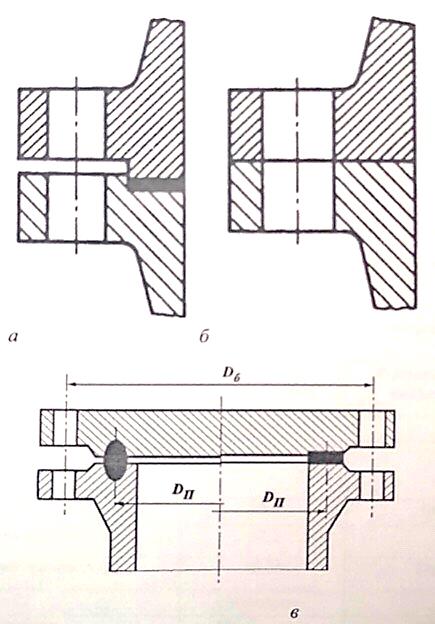

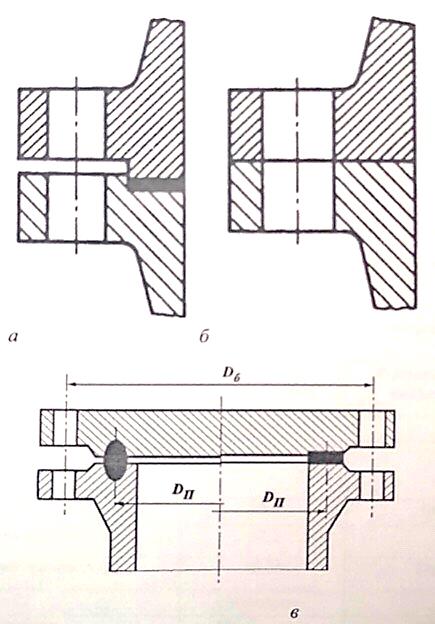

Фланцевые соединения можно подразделить на два основных типа: с не контактирующими фланцами (рис.14.1.а) и с контактирующими фланцами

(рис.14.1, б). Наиболее распространен первый тип соединения (трубопроводы,

сосуды и аппараты и т. п.).

Они состоят из фланцев, стяжных деталей, достигающих в диаметре 200 мм и более, и, в большинстве случаев, включают уплотнительный элемент, который помещается между фланцами и может быть как пластичным, так и упругим. Соединения с контактирующими фланцами часто применяют в конструкциях, не требующих полной герметизации стыка (фланцы корпусов машин, редукторов и т. п.). Получили распространение фланцевые соединения с контактирующими стыками и с самоуплотняющимися прокладками, обеспечивающими герметичность. Такие соединения имеют меньшие габариты

по сравнению с соединениями первого типа, но более сложны при изготовлении и монтаже.

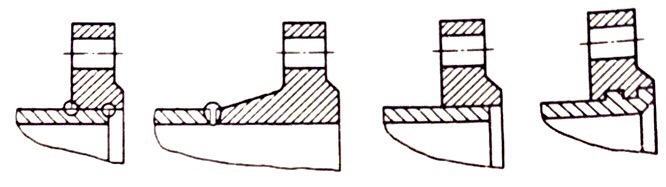

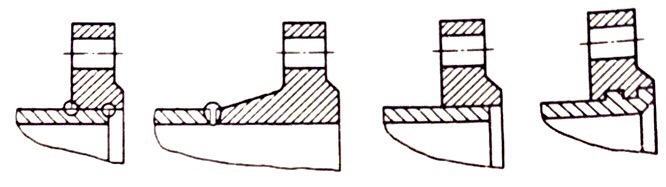

На рисунках 14.1- в и г показаны типы соединения фланца с патрубком (штуцером), на рисунке 14.1-д показаны типы фланцевых соединений - неконтактирущие фланцы с металлическим овальным уплотнением и мягкой прокладкой.

Рисунок 14.1 - Основные типы фланцев

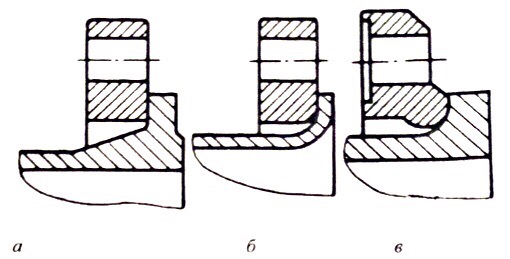

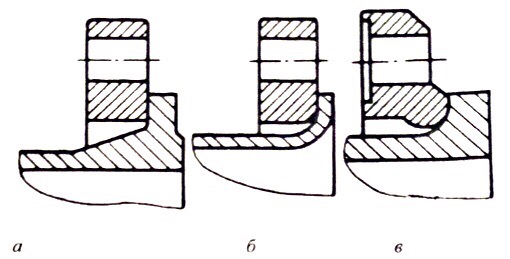

Применяют свободные фланцы (рис. 14.2), а также фланцы, изготовленные вместе с трубой (корпусом) или присоединенные к трубе с помощью сварки, резьбы, развальцовки или заклепок (рис. 14.3).

Рисунок 14.2 Свободные фланцы

Рисунок 14.3 - Типы соединений фланцев с трубой

Прокладки выполняют в виде плоского листа из паронита, картона, резины, фибры, фторопласта, меди и мягкой стали; применяют асбесто- металлические прокладки, металлические гофрированные и зубчатые, металлические

линзовые прокладки и др.

Во фланцевых соединениях с контактирующими фланцами используют

самоуплотняющиеся прокладки в виде резиновых или металлических колец.

14.2 Упрощенный расчет фланца

При проектировании аппаратов, как правило, выбирают фланцевые соединения с не контактирующими фланцами. Для предварительного выбора размеров деталей и проверки прочности фланцевых соединений с не контактирующими фланцами проводят упрощенный расчет.

Основной расчетный случай

Считаем, что в данной конструкции предварительно затянутое фланцевое соединение нагружено внешней продольной силой и фланцевые болты работают только на растяжение.

Диаметр болта по заданному усилию нагружения выбирают, предварительно рассчитав по формуле:

где q – рабочее давление, кгс/см2;

z – число болтов;

– внутренний диаметр патрубка, см;

– внутренний диаметр патрубка, см;

– внутренний диаметр резьбы болта, см;

– внутренний диаметр резьбы болта, см;

– допускаемое напряжение материала болта при растяжении.

– допускаемое напряжение материала болта при растяжении.

Расчётное усилие , которое действует на болты соосно оси (рис. 14.5), определим по формуле

, которое действует на болты соосно оси (рис. 14.5), определим по формуле

где

q - рабочее давление среды, кг/см2.

k - коэффициент затяжки определяется по таблице 14.2.

;

;

;

Подставив в (14.2) имеющиеся значения, получим:

Условие прочности фланцевых болтов

где z – число болтов;

d1 – внутренний диаметр резьбы принятого по справочнику болта, см;

, предел текучести материала болта с учётом рабочей температуры, кг/см2.

, предел текучести материала болта с учётом рабочей температуры, кг/см2.

;

;

;

;

[

Подставив в (14.3) имеющиеся значения, получим:

Таблица 14.2 – Определение значения коэффициента затяжки k

Расстояние между осями болтов (шаг болтов) обычно принимают при малых давлениях (q 10 кг/см2) – l = (5…7) d; при больших давлениях (q

10 кг/см2) – l = (5…7) d; при больших давлениях (q  30 кг/см2) – l = (2,5…4d). Опасным сечением при расчёте на прочность фланца обычно является место перехода от фланца к трубе.

30 кг/см2) – l = (2,5…4d). Опасным сечением при расчёте на прочность фланца обычно является место перехода от фланца к трубе.

Предполагается, что h s. Уклон конического участка принимается равным 1/3 (реже 1/4 ).

s. Уклон конического участка принимается равным 1/3 (реже 1/4 ).

Изгибающий момент в этом сечении (на единицу длины), кг см

см

где

(

безразмерные коэффициенты, определяемые через функции Крылова (приложение А) причем (

безразмерные коэффициенты, определяемые через функции Крылова (приложение А) причем ( где x – длина наиболее напряженного участка сечения обечайки, см:

где x – длина наиболее напряженного участка сечения обечайки, см: (13.15)

(13.15)Зная угол

мы через функции Крылова (приложения А) определяем коэффициенты

мы через функции Крылова (приложения А) определяем коэффициенты  .

. ;

; ;

; ;

;

Подставив в (13.15) имеющиеся значения, получим:

(13.16)

(13.16)Аналогично, подставим в (13.16) имеющиеся значения, получим:

Подставив в (13.11) имеющиеся значения, получим

Параметр

необходимый для определения этих коэффициентов, вычисляется как:

необходимый для определения этих коэффициентов, вычисляется как: , (13.17)

, (13.17)где

– коэффициент Пуассона.

– коэффициент Пуассона.

Изгибающий момент М(х), кг

см, в опасном сечении определяется как:

см, в опасном сечении определяется как: (13.18)

(13.18)Подставив в (13.18) имеющиеся значения, получим:

см

смНапряжение изгиба в поперечном сечении распределяется по толщине

стенки сосуда линейно, кг/см2

(13.19)

(13.19)Подставив в (13.19) имеющиеся значения, получим:

Наибольшие суммарные напряжения от изгибающих моментов и температурных нагрузок ,кг/см

2;

(13.20)

(13.20)где

срединный радиус продольного сечения цилиндрической оболочки, см; h-принятая толщина стенки обечайки, см; D- внутренний диаметр обечайки, см; q— заданное рабочее давление в аппарате, кг/см2;

срединный радиус продольного сечения цилиндрической оболочки, см; h-принятая толщина стенки обечайки, см; D- внутренний диаметр обечайки, см; q— заданное рабочее давление в аппарате, кг/см2;  длина обечайки, см.

длина обечайки, см.Подставив в (13.20) имеющиеся значения, получим:

Рисунок 13.3- Принципиальная расчетная схема обечайки сосуда.

13.4 Условие устойчивости сосуда

Потеря несущей способности тонкостенных конструкций может происходить в результате внезапного роста прогибов и деформаций, когда внешние

нагрузки достигают критических значений. Такое явление называют потерей устойчивости, оно связано с возникновением новых форм равновесия конструкции при значительных отклонениях от первоначального положения.

Потеря устойчивости может возникнуть, когда в пластинках и оболочках образуются зоны действия сжимающих напряжений. При наличии в рабочих в

каком-либо одном направлении пластинки и оболочки должны подвергаться

расчету на устойчивость. Обычный расчет состоит в определении запаса

устойчивости

, (13.21)

, (13.21)где

- значение силового фактора (усилия, давления, момента), при

- значение силового фактора (усилия, давления, момента), прикотором возникает потеря устойчивости конструкции;

- максимальное расчетное значение силового фактора в рабочих условиях, причем большие значения используют при наличии первоначальных отклонений от правильной геометрической формы.

- максимальное расчетное значение силового фактора в рабочих условиях, причем большие значения используют при наличии первоначальных отклонений от правильной геометрической формы.Расчет на устойчивость сводится к определению критических нагрузок или напряжений, приводящих к потере устойчивости

Предполагают, что при расчетных критических напряжениях материал в упругом состоянии, т.е. интенсивность напряжений

(13.22)

(13.22)где

- предел текучести материала;

- предел текучести материала;

- критическое касательное напряжение, по возникновению критической неустойчивости. Этот параметр можно для упрощения расчета принимать

(13.23)

(13.23)Если

напряжения в рабочих условиях, то:

напряжения в рабочих условиях, то: (13.24)

(13.24)Если условие (13.22) не соблюдается, то в расчетных зависимостях следует

заменить модуль упругости Е на касательный модуль упругости, который

значительно меньше

=(0,01...0,001)Е (13.25)

=(0,01...0,001)Е (13.25)В приближенных расчетах можно принять, что пластическая неустойчивость

наступает при работе материала конструкции в пластической области, то есть

при условии

(13.26)

(13.26)14 Упрощенный расчет фланцевых соединений

14.1 Типы фланцевых соединений

Фланцевые соединения широко применяют в технике во всех отраслях

промышленности — в оборудовании и для соединения трубопроводных магистралей.

Фланцевые соединения можно подразделить на два основных типа: с не контактирующими фланцами (рис.14.1.а) и с контактирующими фланцами

(рис.14.1, б). Наиболее распространен первый тип соединения (трубопроводы,

сосуды и аппараты и т. п.).

Они состоят из фланцев, стяжных деталей, достигающих в диаметре 200 мм и более, и, в большинстве случаев, включают уплотнительный элемент, который помещается между фланцами и может быть как пластичным, так и упругим. Соединения с контактирующими фланцами часто применяют в конструкциях, не требующих полной герметизации стыка (фланцы корпусов машин, редукторов и т. п.). Получили распространение фланцевые соединения с контактирующими стыками и с самоуплотняющимися прокладками, обеспечивающими герметичность. Такие соединения имеют меньшие габариты

по сравнению с соединениями первого типа, но более сложны при изготовлении и монтаже.

На рисунках 14.1- в и г показаны типы соединения фланца с патрубком (штуцером), на рисунке 14.1-д показаны типы фланцевых соединений - неконтактирущие фланцы с металлическим овальным уплотнением и мягкой прокладкой.

Рисунок 14.1 - Основные типы фланцев

Применяют свободные фланцы (рис. 14.2), а также фланцы, изготовленные вместе с трубой (корпусом) или присоединенные к трубе с помощью сварки, резьбы, развальцовки или заклепок (рис. 14.3).

Рисунок 14.2 Свободные фланцы

Рисунок 14.3 - Типы соединений фланцев с трубой

Прокладки выполняют в виде плоского листа из паронита, картона, резины, фибры, фторопласта, меди и мягкой стали; применяют асбесто- металлические прокладки, металлические гофрированные и зубчатые, металлические

линзовые прокладки и др.

Во фланцевых соединениях с контактирующими фланцами используют

самоуплотняющиеся прокладки в виде резиновых или металлических колец.

14.2 Упрощенный расчет фланца

При проектировании аппаратов, как правило, выбирают фланцевые соединения с не контактирующими фланцами. Для предварительного выбора размеров деталей и проверки прочности фланцевых соединений с не контактирующими фланцами проводят упрощенный расчет.

Основной расчетный случай

Считаем, что в данной конструкции предварительно затянутое фланцевое соединение нагружено внешней продольной силой и фланцевые болты работают только на растяжение.

Диаметр болта по заданному усилию нагружения выбирают, предварительно рассчитав по формуле:

где q – рабочее давление, кгс/см2;

z – число болтов;

– внутренний диаметр патрубка, см;

– внутренний диаметр патрубка, см; – внутренний диаметр резьбы болта, см;

– внутренний диаметр резьбы болта, см; – допускаемое напряжение материала болта при растяжении.

– допускаемое напряжение материала болта при растяжении.Расчётное усилие

, которое действует на болты соосно оси (рис. 14.5), определим по формуле

, которое действует на болты соосно оси (рис. 14.5), определим по формуле

где

q - рабочее давление среды, кг/см2.

k - коэффициент затяжки определяется по таблице 14.2.

;

;

;

Подставив в (14.2) имеющиеся значения, получим:

Условие прочности фланцевых болтов

где z – число болтов;

d1 – внутренний диаметр резьбы принятого по справочнику болта, см;

, предел текучести материала болта с учётом рабочей температуры, кг/см2.

, предел текучести материала болта с учётом рабочей температуры, кг/см2. ;

; ;

;[

Подставив в (14.3) имеющиеся значения, получим:

Таблица 14.2 – Определение значения коэффициента затяжки k

| Рабочее давление, МПа | Тип прокладки | Коэффициент затяжки, k |

| До 10 Мпа | мягкие прокладки | 1,5 – 2,5 |

| От 10 до 50 МПа | Мягкие прокладки в металлических оболочках и металлические фасонные прокладки | |

| Более 50 МПа | Плоские и овальные металлические прокладки | 3,0 – 4,5 |

Расстояние между осями болтов (шаг болтов) обычно принимают при малых давлениях (q

10 кг/см2) – l = (5…7) d; при больших давлениях (q

10 кг/см2) – l = (5…7) d; при больших давлениях (q  30 кг/см2) – l = (2,5…4d). Опасным сечением при расчёте на прочность фланца обычно является место перехода от фланца к трубе.

30 кг/см2) – l = (2,5…4d). Опасным сечением при расчёте на прочность фланца обычно является место перехода от фланца к трубе. Предполагается, что h

s. Уклон конического участка принимается равным 1/3 (реже 1/4 ).

s. Уклон конического участка принимается равным 1/3 (реже 1/4 ).Изгибающий момент в этом сечении (на единицу длины), кг

см

см

где