Файл: Курсовой проект 78 с., 1 рис., 2 табл., 7 источников.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.04.2024

Просмотров: 46

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

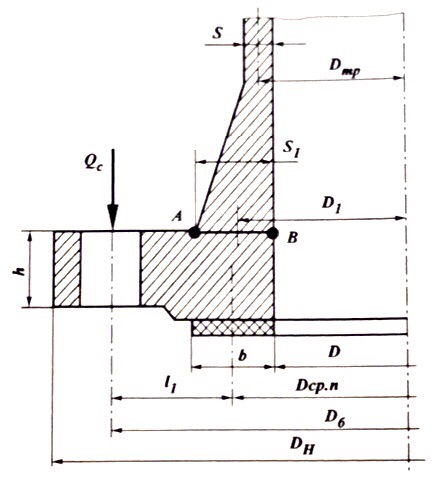

1 – коэффициент, учитывающий, что есть часть момента воспринимается поворотной деформацией фланца;

l1 – расстояние от центра сечения АВ до оси болта, см;

D1, – средний диаметр трубы в сечении АВ, см.

;

;

;

;

.

.

Подставив в (14.4) имеющиеся значения, получим:

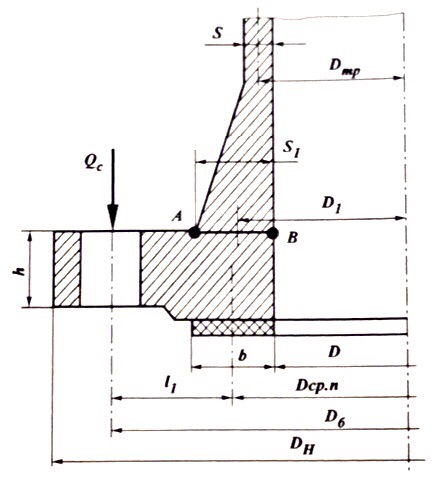

Рисунок 14.5 – К расчёту фланцевых соединений с не контактирующими фланцами

Если коническая втулка (или труба) очень жесткая по отношению к фланцу и сечение АВ не поворачивается, то = 1. Значение

= 1. Значение  можно определить по приближённой формуле:

можно определить по приближённой формуле:

где – средняя толщина трубы на коническом участке, см;

– средняя толщина трубы на коническом участке, см;

rтр – средний радиус трубы, см;

DH и D – соответственно наружный и внутренний диаметры фланца, см.

Напряжения изгиба в опасном сечении фланца (сечение АВ), кг/см2

где

σВ – предел прочности материала фланца (при высокой температуре под σВ следует понимать предел длительной прочности), кг/см2;

nB – коэффициент запаса прочности фланца, nB = 2,2.

Из формулы (14.6) следует, что для снижения напряжений во фланцах целесообразно:

а) приближать оси болтов к трубе (уменьшать l1),

б) увеличивать толщину трубы в месте перехода к фланцу (размер S1). Однако при большой конусности (1:2) упрочнение получается чисто местным и максимум напряжений сдвигается к более тонкому сечению трубы.

14.3 Выбор уплотнений для фланцевых соединений

Согласно рекомендациям выбираем неметаллические уплотнения для фланцевых узлов.

Вывод: в данном разделе рассчитали изгибающий момент ,а так же выбрали уплотнение.

,а так же выбрали уплотнение.

15 Расчёт укрепления вырезов в стенках сосудов и аппаратов и упрочнению штуцера

Расчёты по укреплению вырезов под патрубки в стенка сосудов и упрочнению штуцера следует выполнять:

- при толщине стенки S 50 мм по п. 15.1;

50 мм по п. 15.1;

15.1 Расчёт укрепления вырезов в стенках сосудов и аппаратов

Отверстия в сосудах для установки штуцеров и люков ослабляют меридиальное сечение цилиндрической стенки аппарата. Поэтому их укрепляют либо наваркой накладного укрепляющего кольца 2 диаметром Dк (рисунок 15.1), либо утолщением стенки корпуса 3 и патрубка 1.

Укрепляющее кольцо ставят снаружи аппарата и снабжают сигнальным отверстием с резьбой М10, располагаемым в нижней части кольца. Во время эксплуатации и гидроиспытаний отверстие должно быть открыто, что позволяет обнаружить наружние герметичности основного шва, прикрепляющего патрубок к корпусу аппарта. Укрепляющее кольцо может быть выполнено составным (из двух половин). Угол сварного шва кольца должен быть выполнен на всю толщину составного кольца. В этом случае выполняют два сигнальных отверстия (по одному в каждой половине кольца).

Рисунок 15.1 – Схема размещения укрепляющего кольца

Расчёт укрепляющего отверстия

1.Расчётная площадь поперечного сечения металла стенки F0 удалённого вырезом, должна компенсироваться за счёт площади сечения патрубка F0, избыточного над расчётным, металла стенки корпуса F и площади сечения укрепляющего кольца F2, т.е.

2. Укрепляющий металл должен быть расположен в зоне MNPQ (см. рис. 15.1). Протяжённость зоны определяется величиной L, за её границами укрепление неэффективно.

3. Располагать вырезы на продольных швах не рекомендуется. Величины, входящие в выражение (15.1), определяют по следующим формулам:

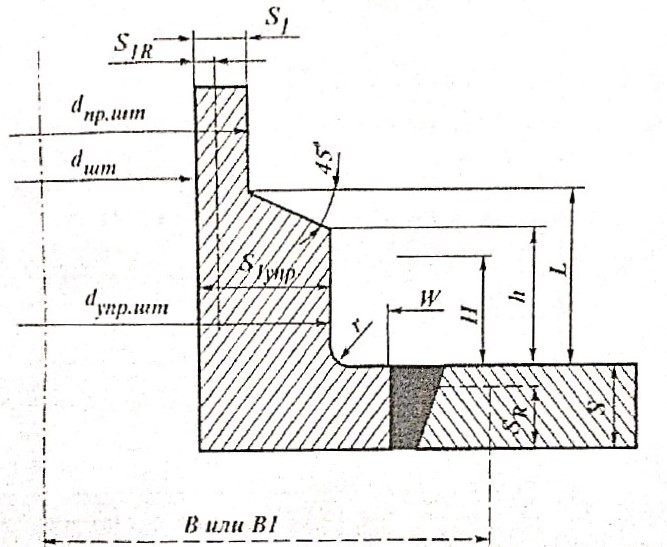

В формулах (15.2) согласно рис. 15.1, приняты следующие обозначения:

S и Sp, S1 и Slp – соответственно, соответственно, действительная и расчётная толщины стенки обечайки и патрубка, см;

S2 и Dk – толщина сечения и диаметр укрепляющего кольца, соответственно, см;

DP – наружный диаметр патрубка, см.

Избыточную, сверх расчётной, площадь F получают за счёт округления толщины стенки в сторону большую расчётной и наличия сварных швов в теле сосуда. Так как вырезы располагают вне швов, то коэффициент( φ идёт в запас и в формуле (15.2) вместо Sp подставляют φSp). Величину L определяют следующим образом:

- при отсутствии укрепляющего кольца

где Dp – наружный диаметр патрубка.

Подставив в (6.3) имеющиеся значения, получим

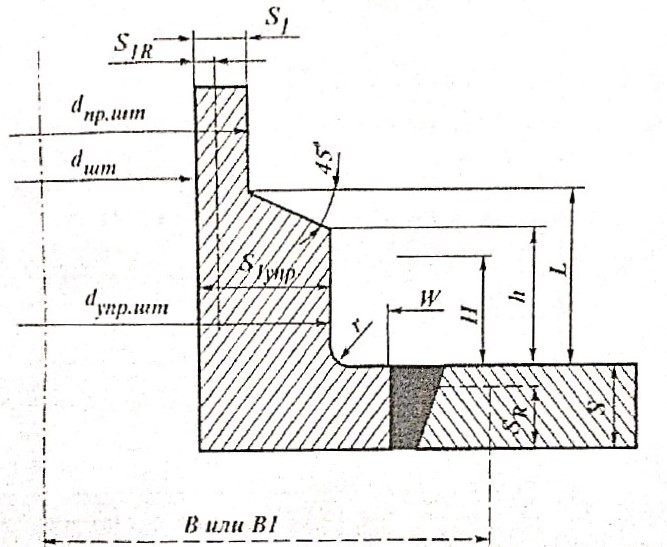

15.2 Расчёт упрочнения штуцера

Расчётные характеристики:

- материал корпуса;

- материал штуцера;

- допускаемые напряжения корпуса – , МПа (при рабочей температуре);

, МПа (при рабочей температуре);

- допускаемые напряжения штуцера – , МПа (при рабочей температуре);

, МПа (при рабочей температуре);

-припуск на коррозию для штуцера – С.

Геометрические характеристики:

- расчётная толщина листа корпуса – SB;

- принятая толщина листа корпуса – S;

- внутренний диаметр штуцера – dшт;

- расчётный диаметр штуцера – dшт рас;

- принятый диаметр штуцера – dпр шт;

- упрочненный диаметр штуцера – dупр шт;

-принятая толщина стенки штуцера – S1;

-упрочнённая толщина стенки штуцера – S1 упр;

-нижняя точка обработки на конус – h;

-верхняя точка обработки на конус – L;

-переходный радиус – r;

-радиус основания укрепленного патрубка – W.

Требуемая толщина штуцера S1R для заданного внутреннего давления q

;

;

;

;

Подставив в (15.7) имеющиеся значения, получим:

Коэффициент упрочнения штуцера nc принимаем в пределах 1,4…1,6 (в зависимости от рабочей среды).

Принимаем

подставив значения в форму (15.8)

Тогда

Предел упрочнения, измеряемый параллельно стенке аппарата, включающий 100% требуемого упрочнения

Принимаем определённое целое значения В.

Предел упрочнения, измеряемый параллельно стенке аппарата, включающий 2/3 требуемого упрочнения

;

;

;

;

;

;

Подставив в (15.11) имеющиеся значения, получим:

Принимаем определённое целое значение В1 = 25 см.

Площадь требуемого упрочнения

а) 100% упрочнение

где k - коэффициент уменьшения прочности, k = 0,97…0,98;

;

;

;

;

;

;

.

.

Подставив в (15.12) имеющиеся значения, получим:

б) 2/3 упрочнения А.

Площадь упрочнения в пределе В (или В1)

;

;

;

;

;

;

;

;

.

.

Подставив в (15.13) имеющиеся значения, получим:

Упрочнение соответствует, если А > T.

Примечание: в расчетах параметр Н принимается конструктивно

, но не более

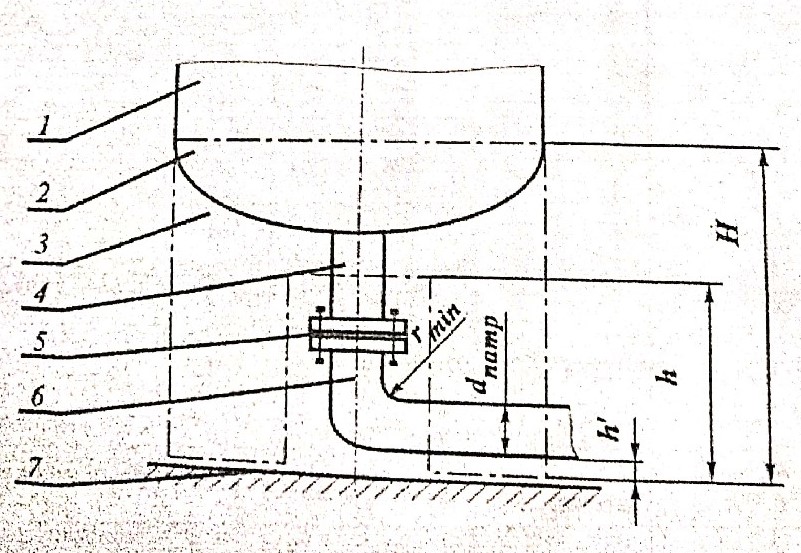

Рисунок 15.2 – Расчетная схема упрочнения штуцера

Вывод: в данном разделе рассчитали требуемую толщину штуцера , также диаметр прокладки

, также диаметр прокладки  = 72 см.

= 72 см.

16 Расчет опоры сосуда

16.1 Общий вид опорного элемента цилиндрического вертикального сосуда под давлением.

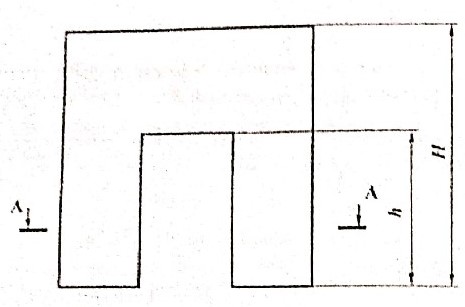

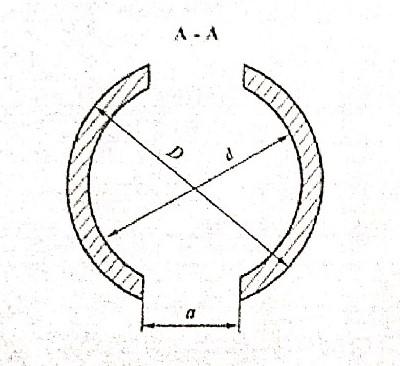

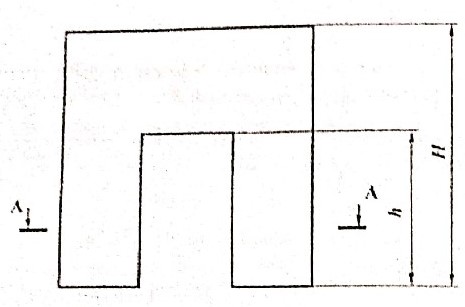

Опорный элемент сосуда (так называемый «юбка») представляет собой тонкостенный цилиндр со сквозной прямоугольной прорезью (рисунок 16.1).

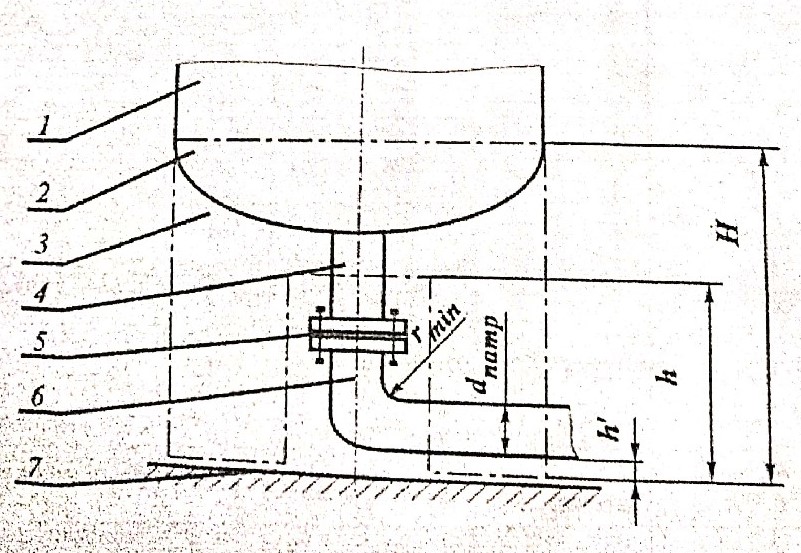

Для определения размеров опорного элемента предварительно необходимо прочертить на миллиметровой бумаге приблизительные размеры (с точностью до 50 мм) дренажного патрубка с фланцем, отводящего патрубка с фланцем (рисунок 16.2).

Ширина прорези а «юбки» принимается не менее 400 мм, но не более 1,5 наружного диаметра фланца, если диаметр дренажного патрубка более 200 мм. Наружный диаметр D «юбки» принимается на 10…20 мм меньше наружного диаметра обечайки. Расстояние h принимается в пределах 200…300 мм (в зависимости от диаметра трубы). Радиус поворота отводящего патрубка принимается

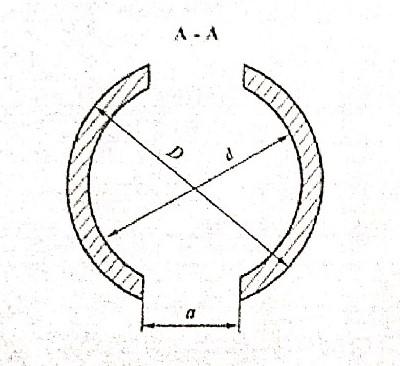

а – ширина прорези, h – высота прорези, H – высота «юбки», D – наружный диаметр, d – внутренний диаметр.

Рисунок 16.1 – Опорный элемент сосуда («юбка»)

Для расчетов необходимо определить толщину стенки опорного элемента и все геометрические параметры, согласно рисункам 16.1 и 16.2.

1 – обечайка, 2 – днище (любой конфигурации), 3 – опорный элемент («юбка»), 4 - дренажный патрубок, 5 – фланцевое соединение, 6 – отводящий патрубок, 7 – фундамент, - расстояние от фундаментной плиты до нижней точки отводящего трубопровода,

- расстояние от фундаментной плиты до нижней точки отводящего трубопровода,  – наименьший радиус поворота отводящего патрубка,

– наименьший радиус поворота отводящего патрубка,

l1 – расстояние от центра сечения АВ до оси болта, см;

D1, – средний диаметр трубы в сечении АВ, см.

;

; ;

; .

.Подставив в (14.4) имеющиеся значения, получим:

Рисунок 14.5 – К расчёту фланцевых соединений с не контактирующими фланцами

Если коническая втулка (или труба) очень жесткая по отношению к фланцу и сечение АВ не поворачивается, то

= 1. Значение

= 1. Значение  можно определить по приближённой формуле:

можно определить по приближённой формуле:

где

– средняя толщина трубы на коническом участке, см;

– средняя толщина трубы на коническом участке, см; rтр – средний радиус трубы, см;

DH и D – соответственно наружный и внутренний диаметры фланца, см.

Напряжения изгиба в опасном сечении фланца (сечение АВ), кг/см2

где

σВ – предел прочности материала фланца (при высокой температуре под σВ следует понимать предел длительной прочности), кг/см2;

nB – коэффициент запаса прочности фланца, nB = 2,2.

Из формулы (14.6) следует, что для снижения напряжений во фланцах целесообразно:

а) приближать оси болтов к трубе (уменьшать l1),

б) увеличивать толщину трубы в месте перехода к фланцу (размер S1). Однако при большой конусности (1:2) упрочнение получается чисто местным и максимум напряжений сдвигается к более тонкому сечению трубы.

14.3 Выбор уплотнений для фланцевых соединений

Согласно рекомендациям выбираем неметаллические уплотнения для фланцевых узлов.

Вывод: в данном разделе рассчитали изгибающий момент

,а так же выбрали уплотнение.

,а так же выбрали уплотнение.15 Расчёт укрепления вырезов в стенках сосудов и аппаратов и упрочнению штуцера

Расчёты по укреплению вырезов под патрубки в стенка сосудов и упрочнению штуцера следует выполнять:

- при толщине стенки S

50 мм по п. 15.1;

50 мм по п. 15.1;15.1 Расчёт укрепления вырезов в стенках сосудов и аппаратов

Отверстия в сосудах для установки штуцеров и люков ослабляют меридиальное сечение цилиндрической стенки аппарата. Поэтому их укрепляют либо наваркой накладного укрепляющего кольца 2 диаметром Dк (рисунок 15.1), либо утолщением стенки корпуса 3 и патрубка 1.

Укрепляющее кольцо ставят снаружи аппарата и снабжают сигнальным отверстием с резьбой М10, располагаемым в нижней части кольца. Во время эксплуатации и гидроиспытаний отверстие должно быть открыто, что позволяет обнаружить наружние герметичности основного шва, прикрепляющего патрубок к корпусу аппарта. Укрепляющее кольцо может быть выполнено составным (из двух половин). Угол сварного шва кольца должен быть выполнен на всю толщину составного кольца. В этом случае выполняют два сигнальных отверстия (по одному в каждой половине кольца).

Рисунок 15.1 – Схема размещения укрепляющего кольца

Расчёт укрепляющего отверстия

1.Расчётная площадь поперечного сечения металла стенки F0 удалённого вырезом, должна компенсироваться за счёт площади сечения патрубка F0, избыточного над расчётным, металла стенки корпуса F и площади сечения укрепляющего кольца F2, т.е.

2. Укрепляющий металл должен быть расположен в зоне MNPQ (см. рис. 15.1). Протяжённость зоны определяется величиной L, за её границами укрепление неэффективно.

3. Располагать вырезы на продольных швах не рекомендуется. Величины, входящие в выражение (15.1), определяют по следующим формулам:

В формулах (15.2) согласно рис. 15.1, приняты следующие обозначения:

S и Sp, S1 и Slp – соответственно, соответственно, действительная и расчётная толщины стенки обечайки и патрубка, см;

S2 и Dk – толщина сечения и диаметр укрепляющего кольца, соответственно, см;

DP – наружный диаметр патрубка, см.

Избыточную, сверх расчётной, площадь F получают за счёт округления толщины стенки в сторону большую расчётной и наличия сварных швов в теле сосуда. Так как вырезы располагают вне швов, то коэффициент( φ идёт в запас и в формуле (15.2) вместо Sp подставляют φSp). Величину L определяют следующим образом:

- при отсутствии укрепляющего кольца

где Dp – наружный диаметр патрубка.

Подставив в (6.3) имеющиеся значения, получим

15.2 Расчёт упрочнения штуцера

Расчётные характеристики:

- материал корпуса;

- материал штуцера;

- допускаемые напряжения корпуса –

, МПа (при рабочей температуре);

, МПа (при рабочей температуре);- допускаемые напряжения штуцера –

, МПа (при рабочей температуре);

, МПа (при рабочей температуре);-припуск на коррозию для штуцера – С.

Геометрические характеристики:

- расчётная толщина листа корпуса – SB;

- принятая толщина листа корпуса – S;

- внутренний диаметр штуцера – dшт;

- расчётный диаметр штуцера – dшт рас;

- принятый диаметр штуцера – dпр шт;

- упрочненный диаметр штуцера – dупр шт;

-принятая толщина стенки штуцера – S1;

-упрочнённая толщина стенки штуцера – S1 упр;

-нижняя точка обработки на конус – h;

-верхняя точка обработки на конус – L;

-переходный радиус – r;

-радиус основания укрепленного патрубка – W.

Требуемая толщина штуцера S1R для заданного внутреннего давления q

;

; ;

;

Подставив в (15.7) имеющиеся значения, получим:

Коэффициент упрочнения штуцера nc принимаем в пределах 1,4…1,6 (в зависимости от рабочей среды).

Принимаем

подставив значения в форму (15.8)

Тогда

Предел упрочнения, измеряемый параллельно стенке аппарата, включающий 100% требуемого упрочнения

Принимаем определённое целое значения В.

Предел упрочнения, измеряемый параллельно стенке аппарата, включающий 2/3 требуемого упрочнения

;

; ;

; ;

;

Подставив в (15.11) имеющиеся значения, получим:

Принимаем определённое целое значение В1 = 25 см.

Площадь требуемого упрочнения

а) 100% упрочнение

где k - коэффициент уменьшения прочности, k = 0,97…0,98;

;

; ;

; ;

; .

.Подставив в (15.12) имеющиеся значения, получим:

б) 2/3 упрочнения А.

Площадь упрочнения в пределе В (или В1)

;

; ;

; ;

; ;

; .

.Подставив в (15.13) имеющиеся значения, получим:

Упрочнение соответствует, если А > T.

Примечание: в расчетах параметр Н принимается конструктивно

, но не более

Рисунок 15.2 – Расчетная схема упрочнения штуцера

Вывод: в данном разделе рассчитали требуемую толщину штуцера

, также диаметр прокладки

, также диаметр прокладки  = 72 см.

= 72 см.16 Расчет опоры сосуда

16.1 Общий вид опорного элемента цилиндрического вертикального сосуда под давлением.

Опорный элемент сосуда (так называемый «юбка») представляет собой тонкостенный цилиндр со сквозной прямоугольной прорезью (рисунок 16.1).

Для определения размеров опорного элемента предварительно необходимо прочертить на миллиметровой бумаге приблизительные размеры (с точностью до 50 мм) дренажного патрубка с фланцем, отводящего патрубка с фланцем (рисунок 16.2).

Ширина прорези а «юбки» принимается не менее 400 мм, но не более 1,5 наружного диаметра фланца, если диаметр дренажного патрубка более 200 мм. Наружный диаметр D «юбки» принимается на 10…20 мм меньше наружного диаметра обечайки. Расстояние h принимается в пределах 200…300 мм (в зависимости от диаметра трубы). Радиус поворота отводящего патрубка принимается

а – ширина прорези, h – высота прорези, H – высота «юбки», D – наружный диаметр, d – внутренний диаметр.

Рисунок 16.1 – Опорный элемент сосуда («юбка»)

Для расчетов необходимо определить толщину стенки опорного элемента и все геометрические параметры, согласно рисункам 16.1 и 16.2.

1 – обечайка, 2 – днище (любой конфигурации), 3 – опорный элемент («юбка»), 4 - дренажный патрубок, 5 – фланцевое соединение, 6 – отводящий патрубок, 7 – фундамент,

- расстояние от фундаментной плиты до нижней точки отводящего трубопровода,

- расстояние от фундаментной плиты до нижней точки отводящего трубопровода,  – наименьший радиус поворота отводящего патрубка,

– наименьший радиус поворота отводящего патрубка,