ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.04.2024

Просмотров: 96

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Лекция 1 "Оборудование для добычи нефти и газа"

Принципиальная схема, классификация и состав оборудования для добычи нефти и газа

Нефть и газ превратились в главные источники энергетической мощи человеческого общества и в важнейший источник химического сырья. Обеспеченность государства нефтегазовым сырьем предопределяет уровень экономического развития страны, темпы технического прогресса.

В начале XX века в мире добыча нефти составляла несколько млн. тонн, газ не добывался. В СССР в 1983 г. добывалось 2,7 млрд. т нефти , 2*103 млрд. т газа. добыча нефть фонтанный арматура

В становлении нефтедобывающей промышленности выделяют три периода:

1 период – малое потребление, небольшое количество месторождений, небольшая глубина скважин, малая вязкость нефти, отсутствие агрессивных сред и воды. Способ добычи – фонтанный. Газ не добывался, а попутный не использовался.

2 период – потребность увеличилась, условия добычи усложнились, коллекторы расположены на больших глубинах 100

3 период – дальнейший технический прогресс общества потребовал увеличение использования нефти и газа. Поменялся топливно-энергетический баланс. В 1980 г. в СССР доля нефти и газа в топливно-энергетическом балансе составила 44% и 26%. Увеличилась потребность в них в химической промышленности. Это потребовало вовлечение в разработку глубокозалегающих нефтяных и газовых месторождений с нефтью высоких вязкостей, с большим содержанием агрессивных сред, воды, со сложными геологическими условиями и неблагоприятными условиями работ. Таким образом, данный этап характеризуется резким усложнением добычи нефти и газа. Для этого были разработаны технологии форсированного отбора жидкости, эксплуатации глубоких скважин, более совершенного разделения пластовой жидкости и газа, деэмульгирования, обессоливания, обезвоживания нефти и газа. Были разработаны технологии по обработке призабойных зон пласта и воздействия на пласты в целом; процессы увеличения проницаемости пласта, снижение вязкости пластовой жидкости, поддержание и восстановление пластового давления.

Всё это потребовало создания и внедрения большого числа новых машин и оборудования, а это привело к созданию на промыслах служб обеспечения работоспособности этих машин. Были созданы сложные комплексы для ремонта и обслуживания оборудования скважин и средств их эксплуатации.

В результате современный нефтегазовый промысел превратился в объект насыщенный техникой, автоматизированного управления и регулирования, позволяющий выполнять десятки сложных взаимосвязанных процессов. Всё это привело к формированию новой отрасли промышленности – нефтегазового машиностроения. В сложившихся условиях эта отрасль имеет решающее значение, а от того на сколько она эффективна полностью зависит функционирование нефтегазодобывающей промышленности. Одновременно с созданием нефтегазодобывающей промышленности и нефтепромыслового машиностроения формировалась наука в области их создания и сегодня она превратилась в самостоятельную область технических наук.

Дальнейшее развитие нефтедобывающей отрасли связано с вовлечением в разработку всё большего числа мелких месторождений, месторождений со значительными глубинами скважин, с нефтью высоких вязкостей, насыщенной агрессивными средами. Оно связано с освоением месторождением на Крайнем Севере. Возникает необходимость: увеличить нефтеотдачу пластов, до разработки истощенных и разрабатываемых месторождений.

Всё это требует обеспечения нефтегазодобывающей промышленности машинами необходимой номенклатуры с нужными параметрами в необходимом количестве. Особое значение имеет повышение эффективности использования существующего парка машин и оборудования, изучением которых мы займемся.

Функциональная схема комплекса машин и оборудования для добычи нефти и газа

Нефтяные, газовые или газоконденсатные месторождения эксплуатируют с помощью машин, оборудования, сооружений, агрегатов, инструментов функционально связанных между собой и объектом эксплуатации и разработки. Таким образом, под понятием нефтяного или газового промысла следует рассматривать систему, сочетающую как геологическое образование, так и комплекс инженерных средств.

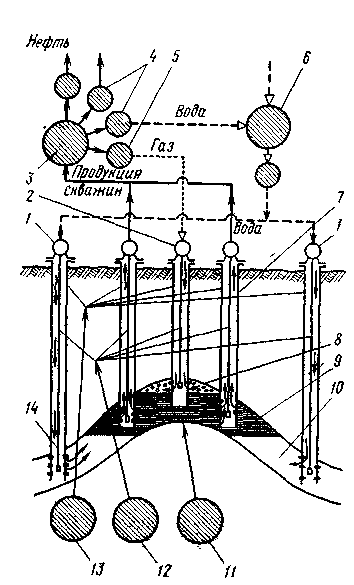

Функциональная схема нефтегазового промысла:

1 — скважины для нагнетания в пласт воды; 2 — скважина для нагнетании в пласт газа; 3 — система сбора пластовой жидкости и газа и их разделения на нефть, газ, воду; 4 — насосные станции; 5 — компрессорные станции; 6 — система поддержания пластового давления нагнетанием в пласт воды и газа; 7 — нефтяные скважины; 8 — газовая шапка; 9 — нефтенасыщенная часть пласта; 10 — водонасыщенная часть пласта; 11 — комплекс оборудования для воздействия на пласт с целью интенсификации добычи и увеличения нефтегазоотдачи путем увеличения проницаемости коллектора и снижения вязкости пластовой жидкости; 12 — комплекс оборудования для текущего ремонта скважин; 13 — комплекс оборудования для капитального ремонта скважин; 14 — оборудование для эксплуатации скважин.

Нефтегазоносная залежь показана в виде антиклинальной структуры, содержит нефть, подпираемую на крыльях пластовой водой, а в сводной части – газовую шапку. Пласт эксплуатируют скважинами, часть которых называют нефтяными они служат для извлечения пластовой жидкости, а часть для нагнетания в пласт воды и газа (в шахту). Этот комплекс скважин важнейший.

Для подъема по скважине пластовой жидкости используют комплекс другого оборудования – оборудования для эксплуатации скважин ( ).

Пластовую жидкость содержащую кроме нефти воду, газ механические примеси с помощью системы сбора собирают и разделяют на компоненты, после чего нефть обессоливают, обезвоживают и направляют потребителям. Из газа после первичной обработки получают сухой газ. Всё это выполняется комплексом механизмов ( 3 ).для интенсификации и более полного извлечения запасов нефти из пласта используют комплекс оборудования ( 11 ) (гидроразрыв, термообработка, кислотная обработка).

Для поддержания пластового давления в пласт с помощью напорного и коммуникационного оборудования ( 6 ) закачивают воду и газ.

Комплекс оборудования для эксплуатации морских и океанических шельфов содержат ещё и специфические виды оборудования. Одним из важнейших назначений этого типа оборудования является обеспечение кустовой эксплуатации, эксплуатации на глубине, над подвижными полями льда. Собственно скважина нефтяная и нагнетательная, подъемное или нагнетательное оборудование сохраняют работоспособность ограниченное время значительно меньшее периода разработки пласта, обычно называемое межремонтным. Поэтому эксплуатация каждой скважины циклична, прерывиста.

Время, затрачиваемое на ремонт скважины – капитальный ремонт ( ) или на ремонт внутрискважинного оборудования (текущий ремонт) ( ) на каждой скважине определяется в зависимости от геологических условий и надежности оборудования.

Из-за большого количества скважин на промысле и малого межремонтного периода, поддержание работоспособности оборудования и скважин требуются большие суммарные затраты труда, времени и материальных ресурсов. Всё это требует наличия серьёзной ремонтной службы.

Классификация и состав машин, оборудования, сооружений и инструмента для добычи нефти и газа

Оборудование, применяемое в комплексах, целесообразно квалифицировать исходя из технологического признака. Поэтому разделяют восемь главных групп, состоящих из подгрупп к которым и относятся конкретные технические средства.

I группа. Оборудование эксплуатационной скважины, обеспечивающее её нормальное функционирование.

-

Обсадные трубы – ствол скважины. -

Колонные головки –соединение нескольких скважин, пьедестал для спущенных в скважину средств. -

Фильтры в скважине для пластовой жидкости и газа. -

Клапаны отсекатели пласта – для предупреждения открытого, т.е. аварийного фонтанирования. -

Пакеры – для разделения скважины на участки и их герметизации. -

Прискваженные сооружения представляющие собой площадку в зоне устья скважин для её обслуживания и ремонта.

II группа. Оборудование для эксплуатации скважин предназначенное для подъема из скважин пластовой жидкости и газа.

-

Оборудование для фонтанных скважин (лифт, фонтанная арматура, манифольд). -

Газлифтное оборудование для эксплуатации скважины путем подачи сжатого газа к низу подъемника (компрессорные станции, холодильники, оборудование для подготовки газа, КИП, манифольды и т.д). -

Запорные устройства – один из наиболее часто применяемых видов оборудования, применяется во всех видах трубопроводов, манифольдов, подъемников и фонтанных арматур. -

Насосно-компрессорные трубы – широко применяются как для фонтанной, так и для газлифтной эксплуатации. -

Штанговые насосные установки с механическим приводом. Ими эксплуатируются скважин (скважинный насос, насосные штанги, поверхностный привод, энергоустановка).

скважин (скважинный насос, насосные штанги, поверхностный привод, энергоустановка). -

Насосные установки с гидроприводом отличаются использованием гидравлического преобразователя вместо механического. -

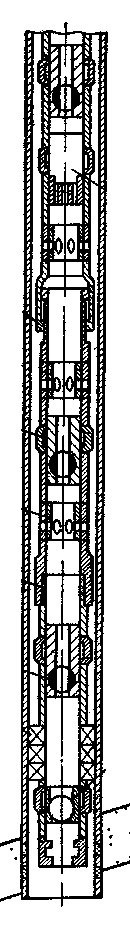

Бесштанговые установки центробежных скважинных насосов предназначены для эксплуатации высокодебитных скважин (погружной насос с эл.двигателем и протектором, колонна насосных труб с токонесущим кабелем и поверхностная система управления). -

Бесштанговые электровинтовые насосы для скважин с малыми дебитами и большой вязкостью нефти. -

Бесштанговые гидропоршневые скважинные насосы для эксплуатации глубоких и наклонно направленных скважин (скважинный насос, поверхностный насос с приводом, НКТ и система подготовки рабочей жидкости). -

Оборудование для эксплуатации одной скважиной нескольких разных по характеристикам пластов, которое размещается в одном стволе и включает комплекс разнотипного оборудования (фонтанного, насосного) пакеры, подъемники.

III группа. Оборудование для подземного ремонта, освоения и обработки скважин.

Предназначено для поддержания в течении периода эксплуатации скважины её работоспособного состояния и ремонта спускаемого в неё эксплуатационного оборудования (капитальный и текущий ремонт).

-

Подъемники для спускоподъемных операций с внутрискважинным оборудованием (лебедка, привод, талевая система, транспортная база). -

Стационарные грузоподъемные сооружения (вышки, мачты, стеллажи и т.д.). -

Спускоподъемные агрегаты на автомобилях, тракторах. -

Инструменты для СИО (элеваторы, штропы, помочи, спайдеры, манипуляторы (автоматические, механические, гидравлические, электрические) с электронным приводом). -

Оборудование для ремонта скважин под давлением. Ремонт скважин с высоконапорными пластами связан с возможностью фонтанирования. Для его предупреждения служит специальный подъемник для задавливания спускаемых труб, штанг и для герметизации устья скважины. -

Оборудование для ликвидации открытых фонтанов (оборудование для ремонта скважин под давлением в сочетании со специальными манипуляторами и противопожарной дистанционноуправляемой техникой). -

Оборудование для промывки скважин (промывочные агрегаты). -

Депарафинизационное оборудование (механические способы, термические). -

Оборудование для капитального ремонта скважин – целые установки аналогичные буровым установкам. Они позволяют вести бурение, цементаж, исправление скважин, их освоение, имеют – вышку, привод, насос, талевую систему, транспортную базу и т.д. -

Инструмент для капитального ремонта скважин предназначен для ликвидации аварий внутри скважин, направления ствола и извлечения из него отдельных частей и т.д. -

Подгруппа оборудования для внутрискважинных работ. В процессе работ возникает необходимость замены пакеров, клапанов-отсекателей, возникает необходимость измерений температур, давлений и т.д. всё это выполняется с помощью специализированных агрегатов, приспособлений и инструмента.

IV группа. Оборудование и сооружения для интенсификации добычи нефти и газа и для увеличения нефтегазоотдачи пласта.

-

Оборудование для подготовки воды (водозабор, система отстоя, химическая и бактериальная обработка). -

Оборудование насосных станций – насосы, приводы, энергетическое хозяйство. -

Оборудование для нагнетания газа в пласт – компрессорные станции, системы подготовки газа, энергетическое хозяйство, КИП. -

Оборудование и коммуникационные сооружения – сети трубопроводов, распределительных устройств, системы управления распределением воды и газа. -

Оборудование для гидроразрыва и кислотной обработки пласта (улучшение проницаемости). Состоит из комплекса насосных агрегатов высокого давления насосных смесительных автоцистерн и др. Оборудование кислотной обработки – комплекс систем с кислотой, насосных агрегатов и обвязки. -

Оборудование для термического воздействия на пласт. Применяется с целью прогрева пласта и снижения вязкости пластовой жидкости. К нему относятся – водонагреватели, парогенераторы, оборудование для подогрева зоны фильтра скважины, нагнетатели разных типов.

V группа. Оборудование и сооружения для сбора продукции скважин, ее разделения, измерения и первичной обработки.

-

Оборудование и сооружения для разделения для жидкости на нефть, газ и воду (отстойники, сепараторы с обвязкой и средствами перекачивания и регулирования). -

Оборудование и сооружения для подготовки товарной нефти (обезвоживание, обессоливание, деэмульгирование). Сюда относятся аппараты, системы подогрева, обвязка, запорная арматура, электрооборудование и т.д. -

Перекачивающее оборудование состоит из насосных и компрессорных установок, КИП, обвязки, запорной арматуры и средств автоматизации. -

Оборудование для хранения нефти. Товарные - основным сооружением которых являются резервуары с замеров, перекачки и т.д. -

Трубопроводные коммуникации связывающие в единую систему скважины, насосные и компрессорные установки с остальным оборудованием группы. -

Оборудование для подготовки и первоначальной переработки газа на газоканденсатных и газовых месторождениях. Относятся различные аппараты и установки для технологических процессов в результате которых получают сухой газ и сырье для химической промышленности.

VI группа. Оборудование для эксплуатации морских нефтегазовых и газовых промыслов.

Отличается высокой сложностью, большой номенклатурой, уникальными размерами и высокими темпами совершенствования.

-

Кустовые стационарные платформы разных типов служат для размещения комплекса технических средств, расположения устьев куста скважин. -

Центральные стационарные платформы для размещения комплекса оборудования, связывающего кустовые платформы в единую систему. -

Опоры стационарных платформ – сооружения несущие стационарную платформу. -

Блоки оборудования (модули) размещенного на платформах. -

Оборудование для эксплуатации скважин функционально аналогично обычному (фонтанные и газлифтные), устьевое – отличается. -

Подводное оборудование – подводное устьевое оборудование скважин, а также всё оборудование размещенное между поверхностями дна и воды. -

Оборудование для беспричального налива нефти. -

Береговые сооружения и установки. Флот спецобслуживания, водолазные комплексы - аналогичны применяемым в других отраслях. Однако отличаются исполнением, характеристиками, отражающими специфику морских промыслов и технологическими процессами в условиях морского шельфа.

VII группа. Оборудование ремонтно-механической службы – необходимые сооружения, станки и механизмы для обеспечения работоспособности всего комплекса промысла.

VIII группа. Оборудование службы энергетики – энергетические установки сети трубопроводов.

Из приведенного перечня систематизированных групп оборудования видно насколько велика номенклатура применяемого для добычи нефти и газа оборудования.

Лекция 2 "Оборудование для добычи НиГ"

Оборудование эксплуатационной скважины

Эксплуатационная скважина

Эксплуатационными скважинами называются скважины, с помощью которых осуществляется непосредственная добыча нефти, газа и газового конденсата.

Нагнетательными называются скважины, через которые в пласт нагнетается вода, газ, пар.

В ряде случаев скважины добывающие нефть используются как нагнетательные и наоборот. Поэтому и те и другие скважины отнесены к эксплуатационным. Эксплуатационная скважина является основным видом сооружений. Совокупность эксплуатационных скважин представляет собой эксплуатационный фонд скважин, стоимость которого составляет до 75-80% стоимости всего оснащения промысла. Долговечность скважины должна соответствовать периоду разработки продуктивного пласта 30

Эксплуатационные скважины сооружаются двух типов: вертикальные и наклонные. Наклонная форма вызвана необходимостью направления ствола в заданный участок пласта: такие скважины называют наклонно-направленными.

Профили этих скважин бывают разными в зависимости от требований технологии проводки скважины и способа её эксплуатации.

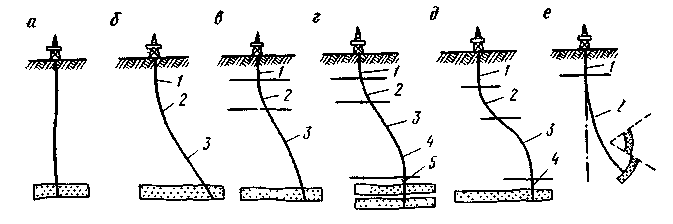

Схемы профилей эксплуатационных скважин:

1 - вертикальный участок; 2, 4 — горизонтальная зона; 3, 5 — вертикальный участок

-

Вертикальный; -

Наклонный с небольшим отклонением забоя от вертикали: состоит из вертикального, переходного и наклоннопрямолинейного участков. -

Профиль С имеет вертикальный участок, участок набора зенитного угла, наклоннопрямоугольный участок, участок уменьшения зенитного угла; -

Наклоннопрямолинейный участок отсутствует.

Каждый из показанных профилей эксплуатационной скважины предопределяет особенности эксплуатации как её так и спущенного в неё оборудования.

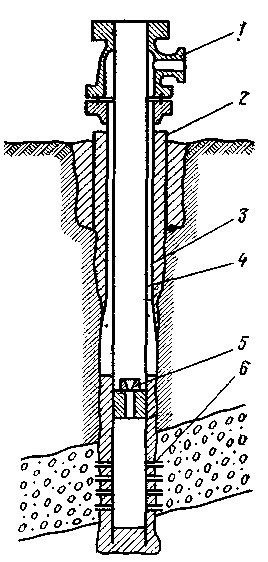

Рассмотрим принципиальную схему эксплуатационной скважины и её оборудования. Скважина состоит из устьевого, стволового и фильтрового участков каждый из которых оснащен соответствующим оборудованием: колонной головкой ( 1 ), направлением (2 ), кондуктором ( 3 ), эксплуатационной колонной ( 4 ), фильтром ( 6 ), иногда скважина оснащается капером или клапаном – отсекателем пласта ( 5 ).

Ствольная часть эксплуатационной скважины образована концентричными колоннами обсадных труб зацементированных в горных пародах.

Последняя - внутренняя обсадная колонна называется эксплуатационной и служит каналом соединяющим пласт с устьем. Наружная обсадная колонна – направление спускается на глубину нескольких метров и цементируется на всю длину. Внутри направления размещается кондуктор от 200

Между кондуктором и эксплуатационной колонной могут спускаться технические или промежуточные колонны. Они спускаются в зависимости от геологических пород, глубины скважины, техники и технологии её проводки.

Колонная головка монтируется на кондукторе, обвязывает в единую систему кондуктор, технические и эксплуатационные колонны скважины и служит базой для спускаемого в скважину оборудования и установки устьевого оборудования.

Фильтровая часть эксплуатационной скважины обеспечивает её связь с пластом, ствол скважины находится под постоянным давлением горных пород, а эксплуатационная колонна под давлением пластов и закачиваемых жидкостей или газа. Кроме внутреннего и наружного давлений обсадные колонны несут нагрузку от собственного веса, а кондуктор воспринимает вес или часть веса остальных колонн. Колонная головка воспринимает усилие от обсадных колонн, внутреннего давления, веса оборудования базирующегося на ней. Как внутреннее давления так и наружное в процессе эксплуатации скважины меняются (фонтанный способ, скважинный насос, станок-качалка и т.д.).

Происходит истирание эксплуатационной колонны при штанговой эксплуатации из-за наличия абразивных сред.

Одновременно происходит износ колонны из-за коррозионно-агресивных вод и наличия сероводорода Н2S - 20

Таков комплекс факторов из которых слагаются условия работы эксплуатационной скважины. Упущение какого-либо из этих факторов приводит к серьезным осложнениям.

Оборудование устья эксплуатационной скважины

На устье скважины обсадные колонны обвязываются колонной головкой. Колонная головка жестко соединяет в единую систему все обсадные колонны скважины, воспринимает усилия от их веса и передает всю нагрузку кондуктору. Она обеспечивает изоляцию и герметизацию межколонных пространств и одновременно доступ к ним для контроля состояния ствольной части скважины и выполнения необходимых технологических операций. Она служит пьедесталом для монтажа эксплуатационного оборудования, а во время бурения – превентора.

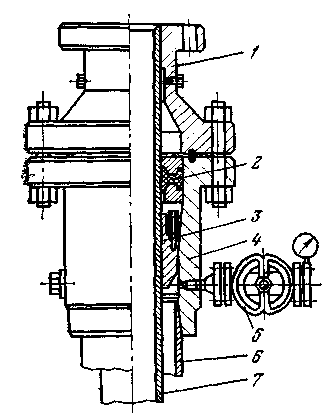

Конструктивно колонная головка – сочетание нескольких связанных между собой элементов – катушек или крестовин несущих обсадных колонн.

Условия работы колонной головки сложны: нагрузка от веса обсадных колонн, давление от среды контактирующей с ней и коррозийное воздействие, а также температурные воздействия от теплоносителей, закачиваемых в пласт, окружающей среды с температурами «+»150

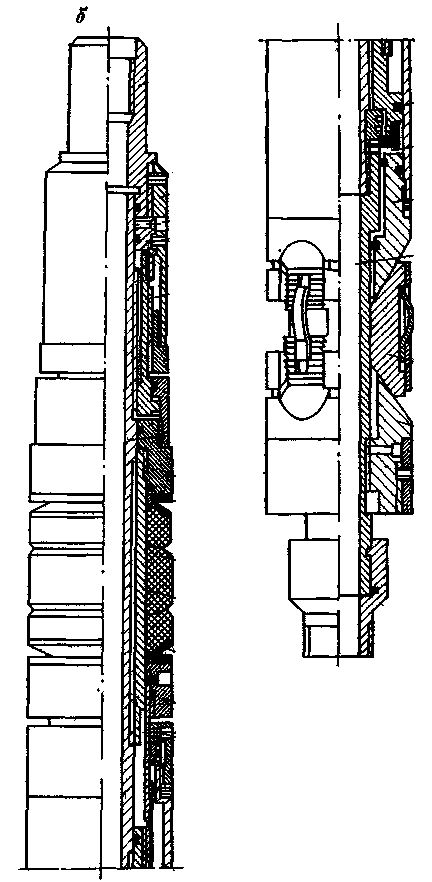

Конструкция колонной головки

Колонная головка состоит из корпуса (4) навинченного на обсадную трубу (6) (кондуктор), клиньев (3) удерживающих обсадную колонну (7). Межтрубные пространства разобщаются уплотнением (2). На колонной головке предусмотрена задвижка (5) для обеспечения заступа в затрубное пространство.

Такими головками оборудуются скважины глубиной 1500

раб, , а свыше 35 МПа – 1,5 Рраб.

Оборудование стволовой и фильтровой частей скважины

Стволовая часть скважины образована колоннами обсадных труб и цементными кольцами.

Обсадные трубы изготавливаются из горячекатаных стальных заготовок. Стандартами регламентируются механические свойства стали, геометрические размеры труб и муфт, конструкция труб, типы соединений, а также методы и параметры их испытаний. Стали труб с определенными механическими свойствами входят в соответствующие группы прочности, их насчитывается семь: С, Д, К, Е, Л, М, Р. Стандартами регламентируются основные показатели:

-

Временное сопротивление в МПа от 550

в МПа от 550 1100

1100 -

Предел текучести в МПа от 320

в МПа от 320 950

950 -

Относительное удлинение в % от 18 12

12

Стандартом предусматривается изготовление труб с короткой, нормальной и удлиненной резьбами 15 диаметральных размеров. В настоящее время эксплуатационные колонны собираются из труб диаметром: 114, 127, 146, 168, 194 (наиболее часты 168 и 146 мм.).

На подбор диаметра обсадной колонны влияет: способ бурения скважин, необходимость уменьшения металлоемкости колонны, дебиты скважин.

К неизвлекаемым относится стрелянный фильтр, полученный путем перфорации колонны и цементного кольца. Гидродинамическое качество такого фильтра низкое, более высокое обеспечивается засыпкой гравия необходимой фракции между стволом скважины и перфорированной частью эксплуатационной колонны.

К сменным фильтрам относятся: гравийные, каркасно-стержневые, гравитационные, металлокерамические.

Сменный гравийный фильтр представляет собой две концентрично расположенные трубы, между которыми засыпан гравий. Фильтр в сборе спускается в скважину в зону пласта. В верхней и нижней части герметизируется.

Фильтр металлокерамический состоит из корпуса и фильтрующих элементов, изготовленных из спеченных металлических шариков. Подбором диаметра шариков обеспечивается проницаемость фильтра.

Высота фильтра должна соответствовать толщине пласта. Устанавливается он аналогично гравийному.

Необходимость применения фильтров обусловлена механическими свойствами породы продуктивного пласта, для исключения ускоренного износа всего оборудования скважины.

Оборудование скважины для предупреждения открытого фонтанирования

Некоторые виды ремонта и обслуживания нефтяных и газовых скважин в фонтанный период их эксплуатации связаны с необходимостью глушения скважин утяжеленными растворами. К глушению скважины прибегают и при аварийном фонтанировании скважины, а так же при спуске в фонтанную скважину труб или другого оборудования.

Для исключения открытого фонтанирования при аварийном разрушении устьевого оборудования или во время ремонтных работ, скважины способные фонтанировать оборудуются размещенными в нижней части ствола скважины клапанами - отсекателями для разъединения нижней фильтровой части скважины и её верхней части: клапан-отсекатель позволяет выполнить все необходимые в период эксплуатации скважины технологические процессы (кислотная обработка, гидроразрыв и т.д.). Поэтому клапан-отсекатель дополняется другим оборудованием – пакер, якорь удерживающий пакер на заданном уровне, канал связи для управления клапаном и т.д.

Клапаны-отсекатели бывают автоматические и управляемые, съемные и стационарные. автоматические срабатывают при уменьшении давления в зоне их установки или превышении расхода потока.

Седло клапана и клапан оборудованы системой штифтов и пружин для обеспечения поворота шара или за счет энергии сжатого газа (автоматический клапан) или за счет управления с пульта путем передачи команды по каналу. Промышленностью выпускаются клапаны-отсекатели КА для эксплуатации в средах содержащих СО2 до 6% и Н2S до 6% на рабочее давление 35 МПа.

С клапанами-отсекателями используются пакеры двух типов: неизвлекаемый – разбуриваемый и демонтируемый.

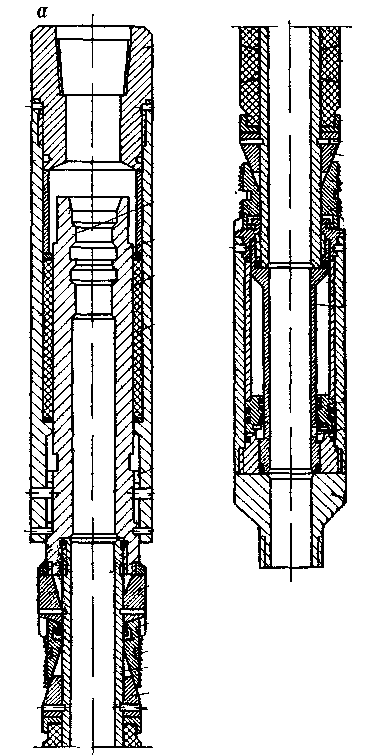

Конструкции пакеров

а- неизвлекаемый пакер (разбуриваемый), б – извлекаемый пакер.

Пакер сложное гидроустройство имеет систему уплотнений, каналов, проточек, зон, пружин обеспечивающих его работоспособность.