ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.04.2024

Просмотров: 100

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

автоцистерна для перевозки кислоты и химреагентов, манифольд для соединения автоцистерны с насосным агрегатом и устьевой арматурой. При солянокислотной обработке концентрация кислоты в растворе составляет 8-20%. Для предохранения оборудования от коррозионного воздействия кислоты в раствор добавляют ингибиторы. В качестве ингибитора применяют формалин. В процессе обработки скважины в соляной кислоте образуется значительное количество примесей в виде окислов железа, которые выпадают из раствора и закупоривают пласт. Для предотвращения выпадения применяются стабилизаторы, в качестве которых применяется уксусная кислота, добавляемая в раствор в количестве 0,8-1,6% объема разведенной соляной кислоты. Применяются кислотные обработки нескольких видов: закачка кислоты в пласт под давлением, кислотные ванны, закачка горячего кислотного раствора. Для транспортирования раствора ингибированной соляной кислоты и нагнетания его в пласты применяются специальные агрегаты «Азинмаш» 30А, АКПП-500, КП-1,5.

Агрегаты смонтированы на шасси автомобилей, оборудованы гуммированной цистерной, насосными агрегатами, трубопроводами и т. д. При отсутствии специальных кислотных агрегатов скважину обрабатывают при помощи обычных насосных или промывочных агрегатов с последующей промывкой водой гидравлической части насосов.

Лекция № 13 Оборудование для теплового воздействия на пласт

Для повышения коэффициента нефтеотдачи и увеличения темпов отбора нефти из пласта применяется термическое воздействие на пласт. Оно оказывает эффективное воздействие на высоковязкую нефть неоднородных пластов и используется, когда другими способами извлечь нефть из пласта не удается. Этот метод воздействия на пласт характеризуется меньшими затратами, чем другие.

Классификация термических методов воздействия на пласт

Термические методы воздействия на пласт основаны на резком снижении вязкости нефти при нагреве, в результате чего ее подвижность в пласте увеличивается и улучшается приток к эксплуатационным скважинам.

Существуют три области воздействия термических методов: призабойная зона пласта, пласт в целом и ствол скважины. Воздействие на призабойную зону осуществляется: нагревательными устройствами – устьевыми и глубинными; тепловой обработкой в сочетании с другими средствами интенсификации. В качестве

теплоносителя могут быть использованы вода, пар, нефть и газ. Различают источники тепла двух видов: топливо, энергия которого используется в наземных теплообменных аппаратах, и топливо, находящееся в пласте или сжигаемое там же. При термическом воздействии на ствол скважины обычно осуществляют депарафинизацию, борьбу с гидратными пробками, повышение приемистости скважин.

При термическом воздействии на пласт основная цель – повышение коэффициента нефтеотдачи и сокращения времени разработки месторождения.

Устьевое и внутрискважинное оборудование для нагнетания пара в нефтяные пласты

При воздействии на пласт применяется комплекс оборудования, состоящий из специальной арматуры устья скважин: головки колонной сальниковой; лубрикатора для спуска приборов; термостойких пакеров; внутрискважинных компенсаторов удлинения колонны НКТ.

Арматура устья для герметизации нагнетательных скважин в период тепловой обработки пласта обеспечивает подвеску колонны НКТ, компенсирует ее удлинение и позволяет проводить исследовательские работы по стволу скважины и на забое. Она состоит из запорных устройств – задвижек и вентилей, фитингов – крестовиков, тройников, катушек и специальных устройств для компенсации тепловых удлинений колонны и подводящего паропровода. Арматура устья устанавливается на скважине перед началом паротеплового процесса и после его окончания демонтируется.

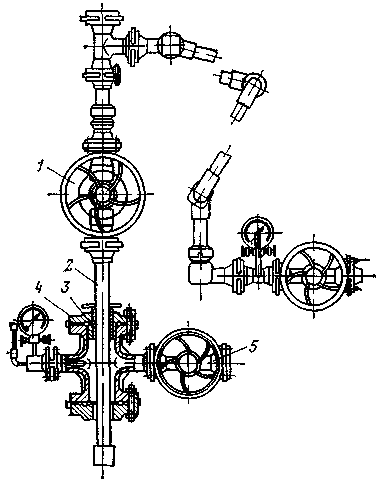

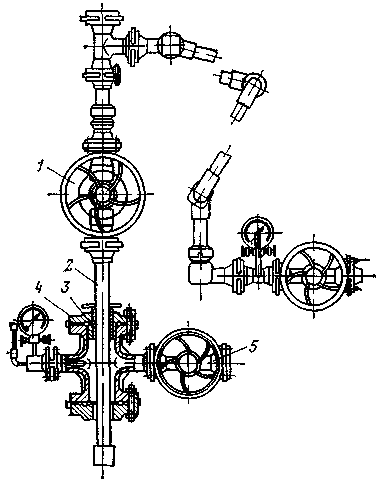

Устьевая арматура АП-65-150

1 – узел (задвижка, шарнир, тройник); 2 – труба; 3 – набор прорезиненных асбестовых манжет; 4 – корпус; 5 – затрубный вентиль

Арматура включает в себя крестовину с затрубным вентилем, устанавливаемым на фланце колонны обсадных труб. Зазор между корпусом и телескопической трубой уплотняется набором прорезиненных асбестовых манжет. На фланце телескопической трубы монтируется узел, состоящий из задвижки шарнира и тройника. Устьевое шарнирное устройство состоит из трех шарниров и обеспечивает компенсацию теплового расширения НКТ и подводящей линии паропровода. Так устроена арматура типа АП-65-150.

Головка колонная сальниковая предназначена для оборудования устья нагнетательных многоколонных скважин. Эти головки имеют уплотнительное устройство, обеспечивающее компенсацию тепловых усилий эксплуатационной и технической колонн.

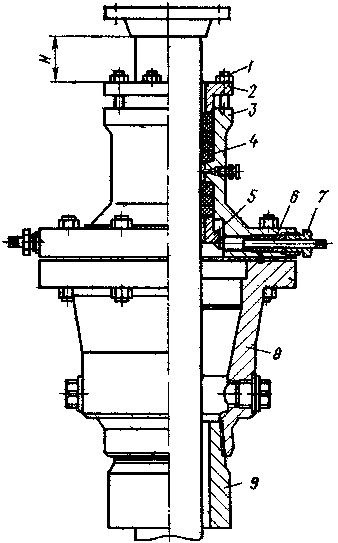

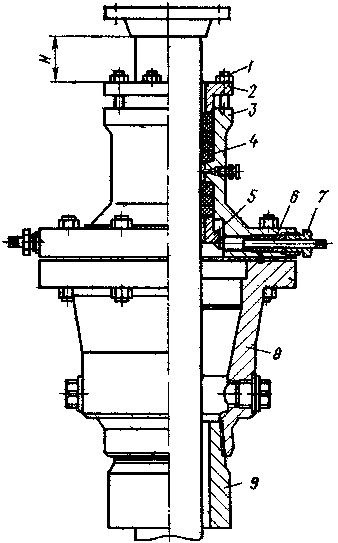

Головка колонная сальниковая ГКС-40

1 – шпилька; 2, 5 – грундбукс; 3 – корпус сальника; 4 – сальниковая набивка; 6 – запорный болт; нажимная гайка; 8 – верхний фланец корпуса головки; 9 – переводник.

Лубрикатор устьевой предназначен для спуска в скважину глубинных манометров, термометров и других приборов для исследования пласта без прекращения закачки. Лубрикатор устанавливается на фланце верхней задвижки, смонтированной на тройнике арматуры устья. Лубрикатор состоит из корпуса, масляного бачка с трубами и блока. В верхней части корпуса установлен узел сальника, а нижняя имеет фланец, с помощью которого он присоединен к фланцу задвижки устьевой арматуры.

Термостойкие пакеры герметизируют затрубное пространство скважины при нагнетании пара в пласт и защищают эксплуатационную колонну от воздействия давления и температуры. Одновременно пакеры предотвращают тепловые потери и позволяют снизить температурные напряжения.

Компенсаторы теплового расширения НКТ могут быть конструктивно объединены с пакером, либо устанавливаться отдельно. Телескопическое устройство представляет собой конструкцию штока, соединенного с головкой и сальникового узла, манжеты которого изготавливаются из прорезиненной асбестовой ткани. Телескопическое устройство обеспечивает осевое перемещение головки относительно патрубка при сохранении герметичности внутренней полости НКТ.

Оборудование для подготовки воды и ее подогрева

Использование для воздействия на пласт установок подготовки воды и подогрева в блочном исполнении, позволяет сократить расходы и сроки обустройства месторождения.

Парогенераторная установка ППГУ-4/120 М предназначена для получения 4 т/ч влажного пара при давлении до 12 МПа. Установка состоит из двух блоков, которые могут перевозиться по ЖД или на специальном шасси. В качестве топлива используется сырая нефть. Установка имеет блок водоподготовки, деаэрации и парогенератор.

Оборудование для прогрева ствола скважин

Для прогрева ствола скважины и фильтровой зоны пласта используются паровые передвижные установки и электрические нагреватели.

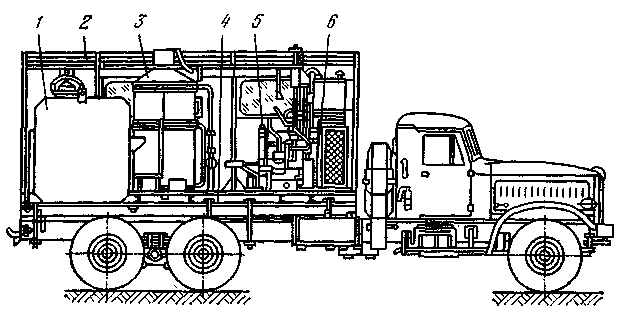

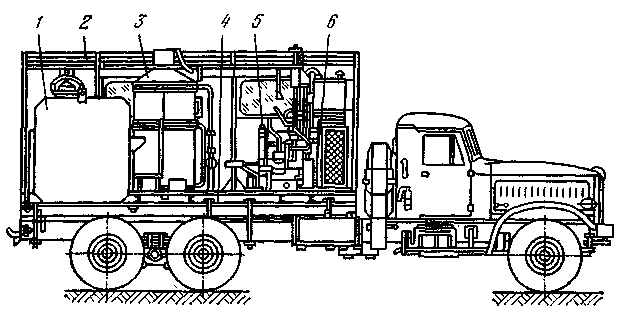

Паровая передвижная установка ППУ-ЗМ.

1 – цистерна с водой; 2 – кузов; 3 – парогенератор; 4 – рама; 5 – приводная группа; 6 – питательный насос.

В качестве источников пара могут использоваться установки ППУ-3М либо ППУ-1200/100, ППУ-1600/100. Установка ППУ-3М смонтирована на шасси автомобиля КРАЗ 257 и включает в себя цистерну с водой, парогенератор, питательный насос. При работе установки предварительно подогретая вода подается питательным насосом в парогенератор, где превращается в пар, требуемой температуры. Источником тепла является дизельное топливо.

Характеристика:

- производительность 1200 кг/час

- мах давление пара 10МПа

- мах температура 3100С

Эксплуатация агрегата требует строгого контроля жесткости применяемой воды .

В качестве теплоносителя может использоваться и нефть. Для промывки скважины горячей нефтью служит агрегат 1АДП-4-150 для нагнетания в скважину нефти под давлением до 20 МПа и расходом 4л/сек. При температуре 1500С. При использовании электроэнергии для нагрева призабойной зоны в соответствующем интервале глубин в скважину опускается электронагреватель. Он представляет собой герметичный кожух, внутри которого установлены трубчатые электронагревательные элементы. Для улучшения теплопередачи внутренняя полость корпуса заполнена окисью магния. Мощность нагревателей 10-25 квт, Ø - 130÷140 мм, L= 2600÷3000 мм.

Для обеспечения работы внутрискважинного нагревателя возле скважины устанавливается повышающий трансформатор и станция управления. Монтируют нагреватели в скважине с помощью кабель - троса.

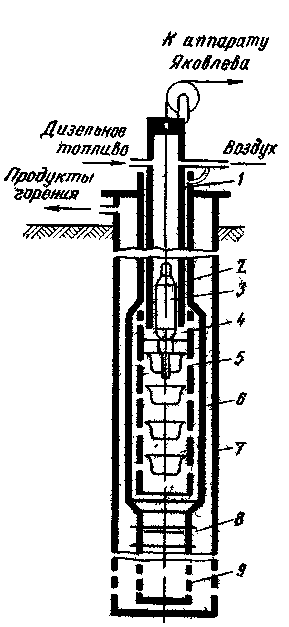

Оборудование для поджога пласта

Для добычи нефти с применением внутрипластового горения необходимо создать в призабойной зоне условия для возникновения и образования устойчивого фронта горения. Для этого используют забойные нагреватели следующих типов: топливные горелки, электрические нагреватели, химические реагенты. После образования фронта горения в пласт подают окислитель – воздух, обогащенный кислородом или кислород. Конструкция горелок предусматривает использование жидкого и газообразного топлива. Спускаются они на забой с помощью труб или троса. Глубинные нагреватели эксплуатирующиеся на жидком топливе, рассчитываются на сжигание нефти, мазута, дизтоплива и т. д. Смесь топлива и воздуха при определенном давлении подается по каналу НКТ и после сгорания отводится по затрубному пространству. Наиболее часто для поджога пласта применяются электрические подогреватели.

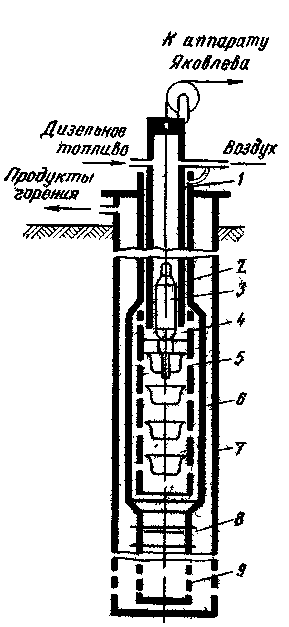

Глубинный огневой нагреватель

1 – устьевое оборудование; 2 – колонна НКТ; 3 – запальное устройство; 4 – конусное гнездо; 5 – камера сгорания; 6 – кожух; 7 – эксплуатационная колонна; 8 – замковая опора; 9 – фильтр

Обустройство устья зажигательной скважины для работы электронагревателя

1 – компрессорная; 2 – воздушный затвор; 3 – направляющий блок; 4 – сальник; 5 – лубрикатор; 6 – электрокабельтрос; 7 – станция управления; 8 – источник электропитания

Нагреватели повышают температуру на забое скважины до 2600С за сутки. При использовании электронагревателей на устье скважины устанавливается лубрикатор высокого давления, сальник, КИП. На основании изложенного видно, что поджог и внутрипластовое горение не требует реконструкции устьев скважин.

Лекция № 14 Системы сбора и подготовки нефти и газа

Последним этапом объема работ по добыче нефти является сбор, нефтепромысловая транспортировка и первичная обработка пластовой жидкости. Организация сбора нефти, газа и воды является неотъемлемым компонентом проекта промыслового обустройства.

Факторы, определяющие выбор типа системы сбора. Основные системы сбора продукции скважин

Выбор системы сбора зависит от технической схемы разработки. Ее определяет необходимость:

К основным характеристикам системы сбора относятся: давление, действующее в ней, и способ транспортирования продукции. По давлению различают самотечные и высоконапорные системы. По способу транспортирования продукции – раздельные или совместные.

Самотечные системы сбора нефти предусматривают расположение устройств для замера и сепарации нефти в непосредственной близости от скважин, от которых нефть за счет разности отметок самотеком поступает на сборный пункт. От него насосами перекачивается к установкам подготовки нефти. Если нефть с водой и газ транспортируются по отдельным трубопроводам, то это раздельный способ. В самотечных системах сбора обычно используется раздельная система сбора. В высоконапорных системах продукция скважин может транспортироваться на значительные расстояния под устьевым давлением до 6 МПа.

Высоконапорные однотрубные системы сбора позволяют:

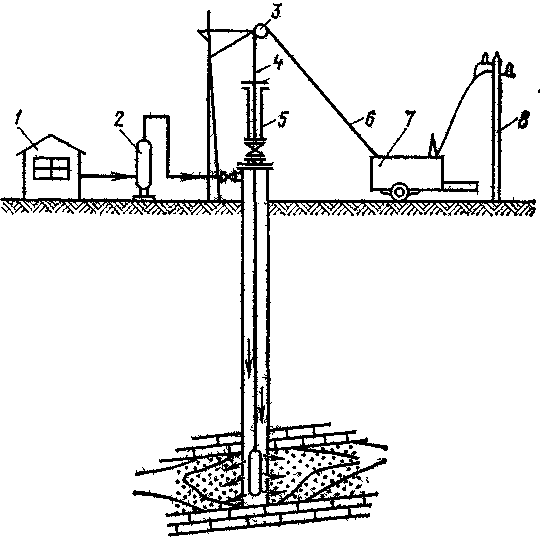

Самотечная система сбора продукции скважин

Самотечная (двухтрубная) система сбора продукции скважин использовалась на старых месторождениях. Эта система предусматривает раздельный сбор нефти и газа. Схема включает в себя: выкидные линии, распределительные коллекторы, замерные установки, сборные пункты, установки подготовки нефти, насосные установки, трапы. Общим для всех самотечных систем сбора является следующее: противодействие на устье скважины при работе системы минимально и практически не оказывает влияния на работу внутрискважинного оборудования. Мерники замерно-сепарационных установок располагаются таким образом, чтобы обеспечить достаточный гидростатический напор перетока жидкости к сборному пункту. Трасса трубопровода должна быть проложена с учетом этого требования.

Достаточно высока точность замера дебитов отдельных скважин и глубокая сепарация газа.

Частая чистка трубопроводов от парафина, солей и механических примесей, отложения которых интенсивны из-за низкой скорости жидкости. Потери легких фракций нефти и газа составляют до 30% из-за негерметизированных резервуаров и мерников.

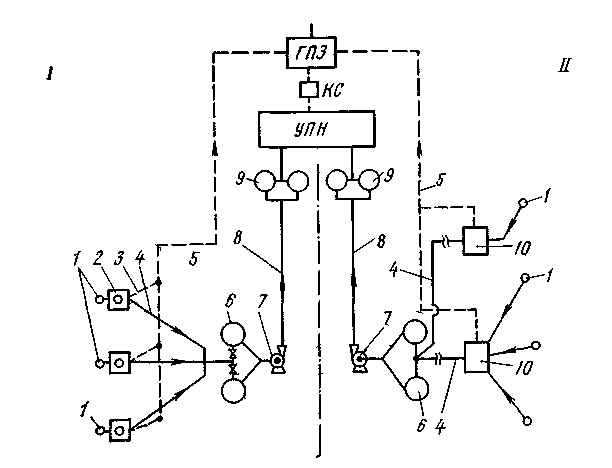

Схема самотечной двухтрубной системы сбора продукции скважин

I — с применением индивидуальных замерно-сепарацнонных установок (ИЗУ), II — с применением групповых замерно-сепарационных установок (ГЗУ). 1 — скважины; 2 — индивидуальные замерные установки ИЗУ; 3 — газопроводы; 4 — выкидные самотечные линии; 5 —сборный газопровод; 6 —участковый негерметизированный резервуар; 7- сырьевой насос; 8 — сборный коллектор, 9 — сырьевой резервуар; 10 — групповая замерная установка

Высоконапорные системы сбора

Все, вновь поступающие в разработку месторождения, обустраиваются с применением высоконапорных систем сбора.

Недостатками их являются:

Существует несколько основных схем, отличающихся друг от друга числом обслуживаемых скважин и перечнем выполняемых операций. Схема сбора продукции с большого числа скважин включает в себя: выкидные линии от скважин, ГЗУ, сборные коллекторы, дожимные насосные станции ДНС, сборные коллекторы нефти и газа, сепараторы, установки подготовки нефти УПН, установки подготовки воды УПВ, компрессорные станции, газоперерабатывающий завод ГПЗ, герметизированные резервуары, автоматизированные установки сдачи товарной нефти и т. д.

Система сбора продукции скважин на морских промыслах

Характерным для морских промыслов является кустовое бурение, в результате чего устья большого числа скважин располагаются на одной площадке. Это упрощает их соединение – автоматизированными запорно-сепарационными установками. Когда разработка ведется с площадок, соединенных эстакадами, трубопроводы прокладываются по ним, а в случае отдельного расположения – по дну моря. При эксплуатации кустов скважин с устьями, расположенными на площадках, соединение их с трубопроводом может быть выполнено, как и на суше. Для скважин с подводным устьем схема сбора продукции может состоять из пучка трубопроводов от устья скважин к эксплуатационной платформе, где устанавливается резервуар с манифольдом для подключения и выключения соответствующих скважин, и соединения резервуара с танкером. Обработка продукции – обезвоживание, обессоливание, отделение механических примесей – проводится с помощью оборудования, установленного на берегу. Для сбора продукции скважин, расположенных на глубине, не позволяющей сооружать площадки, разработаны подводные станции-спутники с манифольдами, контрольными и управляющими устройствами. Станция-спутник включает в себя гидравлические насосы для подачи в скважины и извлечения из них инструмента для очистки от парафина, смеси газлифтных клапанов и гидропоршневого насоса. Станции замеряют дебиты отдельных скважин. Все операции могут выполняться автоматически по команде с земли, либо выполняться оператором. Поднятая к станции пластовая жидкость смешивается с продукцией других скважин и направляется по трубопроводу на берег или центральную платформу.

Основные элементы системы сбора и подготовки продукции скважин. Оборудование для отделения жидкости от газа

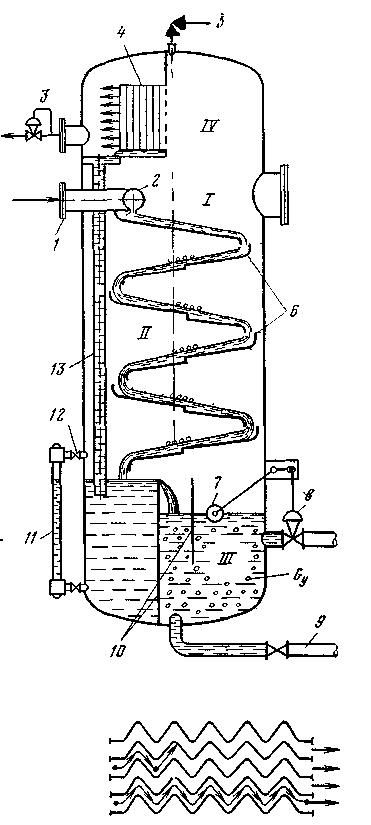

Для отделения пластовой жидкости от газа или газа от конденсата служат сепараторы. Сепараторы состоят из четырех секций: основной для выделения наибольшей доли газа; осадительной секции для выделения пузырьков газа, вышедших из основной секции; секции для сбора нефти перед ее выводом из сепаратора и каплеуловительной секции для улавливания капель жидкости, уносимых газом из сепаратора.

Эффективность работы сепаратора определяется содержанием газа в жидкости, выходящей из сепаратора, и содержанием жидкости в газе, отводящемся в трубопровод для сбора газа. По принципу работы сепараторы можно разделить на гравитационные, центробежные и химические. На промыслах используются горизонтальные и вертикальные конструкции корпусов сепараторов.

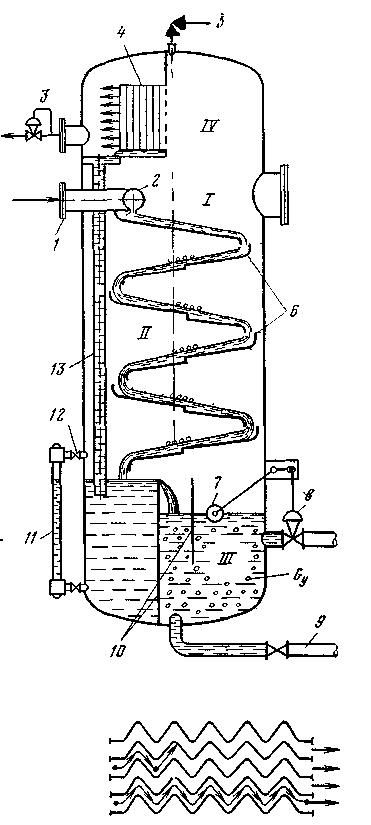

Устройство вертикального сепаратора

1 — ввод продукции скважин; 2 — раздаточный коллектор; 3 — регулятор уровня; 4 — каплеуловительная насадка; 5 — предохранительный клапан; 6 — наклонные плоскости; 7 —датчик регулятора уровня поплавкового типа; 8 — исполнительный механизм, 9 — патрубок; 10 — предохранительный клапан, 11 — водомерное стекло, 12 — кран; 13 — дренажная трубка

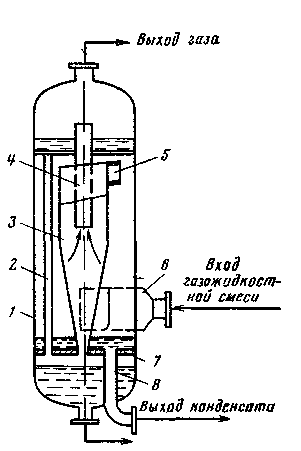

Общим недостатком гравитационных сепараторов является низкая производительность. Использование центробежных сил в гидроциклонных и циклонных сепараторах позволяет уменьшить их габариты и увеличить производительность.

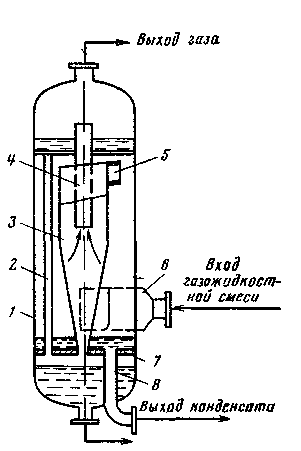

Циклонный сепаратор для природного газа

1 – корпус – кожух сепаратора; 2 – сливная трубка; 3 – корпус циклона; 4 – вывод газа из циклона; 5, 6 – тангенциальные выводы газожидкостной смеси; 7 – перегородка; 8 – сливная трубка

Простейшие циклонные сепараторы представляют собой полый цилиндр, в нижней части которого приварен патрубок, обеспечивающий тангенциальный выход газожидкостной смеси. Разделяемая жидкость получает в корпусе сепаратора вращательное движение, газ отделяется от жидкости в объеме, располагающемся у оси цилиндра, а дегазированная жидкость – у периферии.

Сепараторы рассчитываются исходя из требуемой пропускной способности по газу и жидкости, определяются основные размеры поперечных секций.

Средства измерения объема продукции скважин

Для разработки регулирования месторождения, контроля за работой системы «пласт- скважина- внутрискважинное оборудование» необходимо измерение количество продукции скважины в единицу времени. Продукция скважин при самотечной системе может быть измерена за счет измерения уровня в мернике. Суточный дебит (м3/сут.) может быть определен по формуле

где D – внутренний диаметр мерника

hж – изменения уровня жидкости за время t

Расход жидкости измеряется так же с помощью расходомеров.

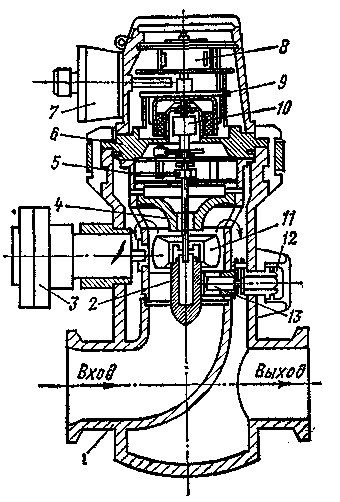

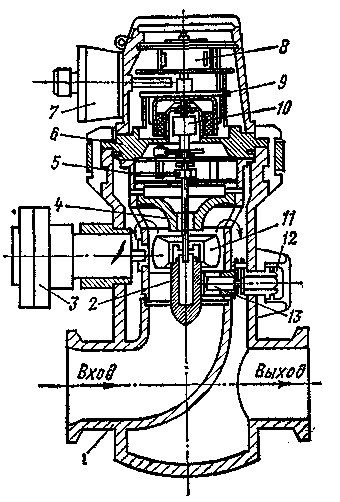

Расходомер жидкости ТОР-1

1—входной патрубок корпуса; 2 — обтекатель; 3 — магнитоиндукционный датчик; 4 — отражатель; 5 — понижающий редуктор; 6 — станина; 7 — муфта съема показаний; 8 — механический счетчик; 9 — диск; 10 — магнитная муфта; 11 — лопатка крыльчатки; 12 — крышка; 13 — регистратор

Принцип действия счетчика основан на измерении числа оборотов крыльчатки, обтекаемой потоком жидкости. Размеры крыльчатки и корпуса подобраны таким образом, чтобы число оборотов крыльчатки было пропорционально объему прошедшей жидкости. Для измерения расхода газа обычно применяются камерные диафрагмы в сочетании с дифференциальными манометрами. Принцип действия основан на измерении перепада давления, обусловленного установкой на газопроводе камерной диафрагмы или сопла меньшего проходного сечения, чем у трубопровода.

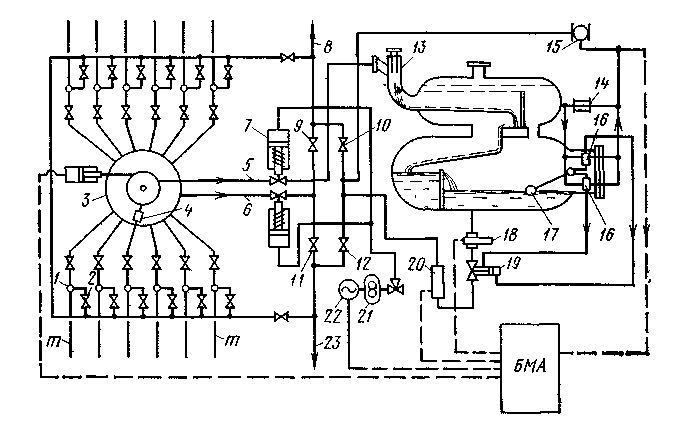

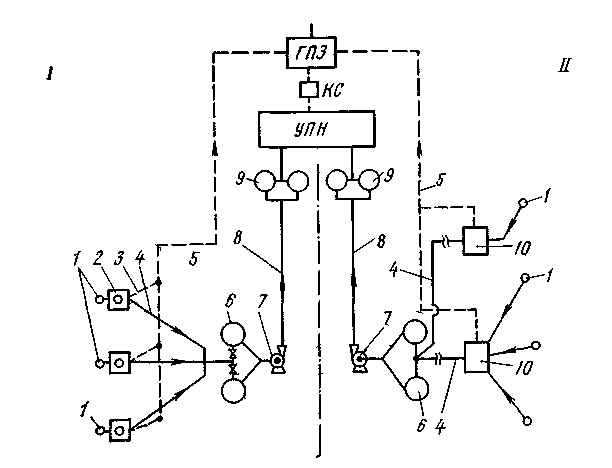

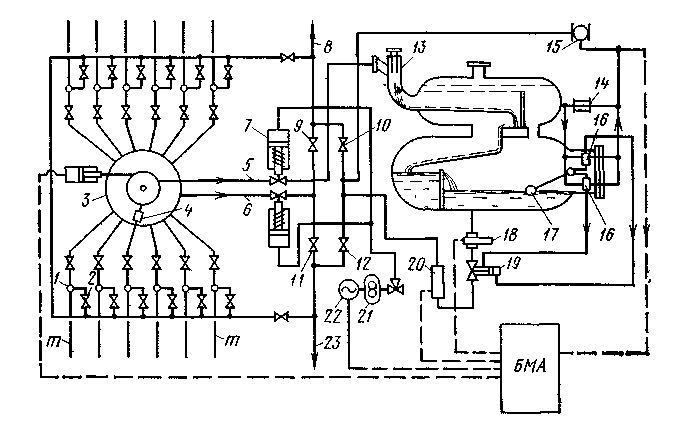

Принципиальная схема «Спутника-Б40»

1 — обратные клапаны; 2— задвижки; 3 — переключатель скважин многоходовой- 4 — роторный переключатель скважин; 5 — замерная линия; 6 — общая линия, 7 — отсекатели; 8— коллектор обводненной нефти; 9, 12 — задвижки (закрыты); 10, 11 — задвижки (открыты); 13 — гидроциклонный сепаратор; 14 — регулятор перепада давления; 15 — расходомер газа; I6 — золотники; 17 — поплавок; 18 — расходомер жидкости; 19 — поршневой клапан; 20 — влагомер; 21 — гидропривод: 22 — электродвигатель; 23 — коллектор безводной нефти; т — выкидные линии от скважины

Автоматический замер продукции скважин обеспечивается с помощью технических схем «Спутник А», «Спутник В», «Спутник Б 40».

Агрегаты смонтированы на шасси автомобилей, оборудованы гуммированной цистерной, насосными агрегатами, трубопроводами и т. д. При отсутствии специальных кислотных агрегатов скважину обрабатывают при помощи обычных насосных или промывочных агрегатов с последующей промывкой водой гидравлической части насосов.

Лекция № 13 Оборудование для теплового воздействия на пласт

Для повышения коэффициента нефтеотдачи и увеличения темпов отбора нефти из пласта применяется термическое воздействие на пласт. Оно оказывает эффективное воздействие на высоковязкую нефть неоднородных пластов и используется, когда другими способами извлечь нефть из пласта не удается. Этот метод воздействия на пласт характеризуется меньшими затратами, чем другие.

Классификация термических методов воздействия на пласт

Термические методы воздействия на пласт основаны на резком снижении вязкости нефти при нагреве, в результате чего ее подвижность в пласте увеличивается и улучшается приток к эксплуатационным скважинам.

Существуют три области воздействия термических методов: призабойная зона пласта, пласт в целом и ствол скважины. Воздействие на призабойную зону осуществляется: нагревательными устройствами – устьевыми и глубинными; тепловой обработкой в сочетании с другими средствами интенсификации. В качестве

теплоносителя могут быть использованы вода, пар, нефть и газ. Различают источники тепла двух видов: топливо, энергия которого используется в наземных теплообменных аппаратах, и топливо, находящееся в пласте или сжигаемое там же. При термическом воздействии на ствол скважины обычно осуществляют депарафинизацию, борьбу с гидратными пробками, повышение приемистости скважин.

При термическом воздействии на пласт основная цель – повышение коэффициента нефтеотдачи и сокращения времени разработки месторождения.

Устьевое и внутрискважинное оборудование для нагнетания пара в нефтяные пласты

При воздействии на пласт применяется комплекс оборудования, состоящий из специальной арматуры устья скважин: головки колонной сальниковой; лубрикатора для спуска приборов; термостойких пакеров; внутрискважинных компенсаторов удлинения колонны НКТ.

Арматура устья для герметизации нагнетательных скважин в период тепловой обработки пласта обеспечивает подвеску колонны НКТ, компенсирует ее удлинение и позволяет проводить исследовательские работы по стволу скважины и на забое. Она состоит из запорных устройств – задвижек и вентилей, фитингов – крестовиков, тройников, катушек и специальных устройств для компенсации тепловых удлинений колонны и подводящего паропровода. Арматура устья устанавливается на скважине перед началом паротеплового процесса и после его окончания демонтируется.

Устьевая арматура АП-65-150

1 – узел (задвижка, шарнир, тройник); 2 – труба; 3 – набор прорезиненных асбестовых манжет; 4 – корпус; 5 – затрубный вентиль

Арматура включает в себя крестовину с затрубным вентилем, устанавливаемым на фланце колонны обсадных труб. Зазор между корпусом и телескопической трубой уплотняется набором прорезиненных асбестовых манжет. На фланце телескопической трубы монтируется узел, состоящий из задвижки шарнира и тройника. Устьевое шарнирное устройство состоит из трех шарниров и обеспечивает компенсацию теплового расширения НКТ и подводящей линии паропровода. Так устроена арматура типа АП-65-150.

Головка колонная сальниковая предназначена для оборудования устья нагнетательных многоколонных скважин. Эти головки имеют уплотнительное устройство, обеспечивающее компенсацию тепловых усилий эксплуатационной и технической колонн.

Головка колонная сальниковая ГКС-40

1 – шпилька; 2, 5 – грундбукс; 3 – корпус сальника; 4 – сальниковая набивка; 6 – запорный болт; нажимная гайка; 8 – верхний фланец корпуса головки; 9 – переводник.

Лубрикатор устьевой предназначен для спуска в скважину глубинных манометров, термометров и других приборов для исследования пласта без прекращения закачки. Лубрикатор устанавливается на фланце верхней задвижки, смонтированной на тройнике арматуры устья. Лубрикатор состоит из корпуса, масляного бачка с трубами и блока. В верхней части корпуса установлен узел сальника, а нижняя имеет фланец, с помощью которого он присоединен к фланцу задвижки устьевой арматуры.

Термостойкие пакеры герметизируют затрубное пространство скважины при нагнетании пара в пласт и защищают эксплуатационную колонну от воздействия давления и температуры. Одновременно пакеры предотвращают тепловые потери и позволяют снизить температурные напряжения.

Компенсаторы теплового расширения НКТ могут быть конструктивно объединены с пакером, либо устанавливаться отдельно. Телескопическое устройство представляет собой конструкцию штока, соединенного с головкой и сальникового узла, манжеты которого изготавливаются из прорезиненной асбестовой ткани. Телескопическое устройство обеспечивает осевое перемещение головки относительно патрубка при сохранении герметичности внутренней полости НКТ.

Оборудование для подготовки воды и ее подогрева

Использование для воздействия на пласт установок подготовки воды и подогрева в блочном исполнении, позволяет сократить расходы и сроки обустройства месторождения.

Парогенераторная установка ППГУ-4/120 М предназначена для получения 4 т/ч влажного пара при давлении до 12 МПа. Установка состоит из двух блоков, которые могут перевозиться по ЖД или на специальном шасси. В качестве топлива используется сырая нефть. Установка имеет блок водоподготовки, деаэрации и парогенератор.

Оборудование для прогрева ствола скважин

Для прогрева ствола скважины и фильтровой зоны пласта используются паровые передвижные установки и электрические нагреватели.

Паровая передвижная установка ППУ-ЗМ.

1 – цистерна с водой; 2 – кузов; 3 – парогенератор; 4 – рама; 5 – приводная группа; 6 – питательный насос.

В качестве источников пара могут использоваться установки ППУ-3М либо ППУ-1200/100, ППУ-1600/100. Установка ППУ-3М смонтирована на шасси автомобиля КРАЗ 257 и включает в себя цистерну с водой, парогенератор, питательный насос. При работе установки предварительно подогретая вода подается питательным насосом в парогенератор, где превращается в пар, требуемой температуры. Источником тепла является дизельное топливо.

Характеристика:

- производительность 1200 кг/час

- мах давление пара 10МПа

- мах температура 3100С

Эксплуатация агрегата требует строгого контроля жесткости применяемой воды .

В качестве теплоносителя может использоваться и нефть. Для промывки скважины горячей нефтью служит агрегат 1АДП-4-150 для нагнетания в скважину нефти под давлением до 20 МПа и расходом 4л/сек. При температуре 1500С. При использовании электроэнергии для нагрева призабойной зоны в соответствующем интервале глубин в скважину опускается электронагреватель. Он представляет собой герметичный кожух, внутри которого установлены трубчатые электронагревательные элементы. Для улучшения теплопередачи внутренняя полость корпуса заполнена окисью магния. Мощность нагревателей 10-25 квт, Ø - 130÷140 мм, L= 2600÷3000 мм.

Для обеспечения работы внутрискважинного нагревателя возле скважины устанавливается повышающий трансформатор и станция управления. Монтируют нагреватели в скважине с помощью кабель - троса.

Оборудование для поджога пласта

Для добычи нефти с применением внутрипластового горения необходимо создать в призабойной зоне условия для возникновения и образования устойчивого фронта горения. Для этого используют забойные нагреватели следующих типов: топливные горелки, электрические нагреватели, химические реагенты. После образования фронта горения в пласт подают окислитель – воздух, обогащенный кислородом или кислород. Конструкция горелок предусматривает использование жидкого и газообразного топлива. Спускаются они на забой с помощью труб или троса. Глубинные нагреватели эксплуатирующиеся на жидком топливе, рассчитываются на сжигание нефти, мазута, дизтоплива и т. д. Смесь топлива и воздуха при определенном давлении подается по каналу НКТ и после сгорания отводится по затрубному пространству. Наиболее часто для поджога пласта применяются электрические подогреватели.

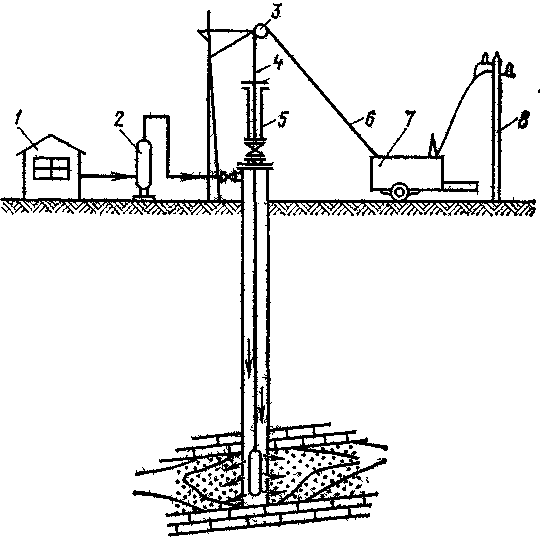

Глубинный огневой нагреватель

1 – устьевое оборудование; 2 – колонна НКТ; 3 – запальное устройство; 4 – конусное гнездо; 5 – камера сгорания; 6 – кожух; 7 – эксплуатационная колонна; 8 – замковая опора; 9 – фильтр

Обустройство устья зажигательной скважины для работы электронагревателя

1 – компрессорная; 2 – воздушный затвор; 3 – направляющий блок; 4 – сальник; 5 – лубрикатор; 6 – электрокабельтрос; 7 – станция управления; 8 – источник электропитания

Нагреватели повышают температуру на забое скважины до 2600С за сутки. При использовании электронагревателей на устье скважины устанавливается лубрикатор высокого давления, сальник, КИП. На основании изложенного видно, что поджог и внутрипластовое горение не требует реконструкции устьев скважин.

Лекция № 14 Системы сбора и подготовки нефти и газа

Последним этапом объема работ по добыче нефти является сбор, нефтепромысловая транспортировка и первичная обработка пластовой жидкости. Организация сбора нефти, газа и воды является неотъемлемым компонентом проекта промыслового обустройства.

Факторы, определяющие выбор типа системы сбора. Основные системы сбора продукции скважин

Выбор системы сбора зависит от технической схемы разработки. Ее определяет необходимость:

-

Точного автоматического замера нефти, газа и виды по каждой скважине. -

Герметизированного сбора компонентов и их движение от скважины до магистрального трубопровода. -

Изготовление основных узлов системы сбора индустриальным методом. -

Обеспечение высоких экономических показателей по капитальным и эксплуатационным затратам. -

Минимальной металлоемкости оборудования.

К основным характеристикам системы сбора относятся: давление, действующее в ней, и способ транспортирования продукции. По давлению различают самотечные и высоконапорные системы. По способу транспортирования продукции – раздельные или совместные.

Самотечные системы сбора нефти предусматривают расположение устройств для замера и сепарации нефти в непосредственной близости от скважин, от которых нефть за счет разности отметок самотеком поступает на сборный пункт. От него насосами перекачивается к установкам подготовки нефти. Если нефть с водой и газ транспортируются по отдельным трубопроводам, то это раздельный способ. В самотечных системах сбора обычно используется раздельная система сбора. В высоконапорных системах продукция скважин может транспортироваться на значительные расстояния под устьевым давлением до 6 МПа.

Высоконапорные однотрубные системы сбора позволяют:

-

Полностью устранить потерю легких фракций нефти. -

Снизить металлоемкость системы сбора. -

Сократить эксплуатационные расходы на обслуживание системы. -

Автоматизировать основные операции подготовки и контроля качества пласта, жидкости. -

Упростить систему сбора и очистки трубопроводов от парафина и солей.

Самотечная система сбора продукции скважин

Самотечная (двухтрубная) система сбора продукции скважин использовалась на старых месторождениях. Эта система предусматривает раздельный сбор нефти и газа. Схема включает в себя: выкидные линии, распределительные коллекторы, замерные установки, сборные пункты, установки подготовки нефти, насосные установки, трапы. Общим для всех самотечных систем сбора является следующее: противодействие на устье скважины при работе системы минимально и практически не оказывает влияния на работу внутрискважинного оборудования. Мерники замерно-сепарационных установок располагаются таким образом, чтобы обеспечить достаточный гидростатический напор перетока жидкости к сборному пункту. Трасса трубопровода должна быть проложена с учетом этого требования.

Достаточно высока точность замера дебитов отдельных скважин и глубокая сепарация газа.

Частая чистка трубопроводов от парафина, солей и механических примесей, отложения которых интенсивны из-за низкой скорости жидкости. Потери легких фракций нефти и газа составляют до 30% из-за негерметизированных резервуаров и мерников.

Схема самотечной двухтрубной системы сбора продукции скважин

I — с применением индивидуальных замерно-сепарацнонных установок (ИЗУ), II — с применением групповых замерно-сепарационных установок (ГЗУ). 1 — скважины; 2 — индивидуальные замерные установки ИЗУ; 3 — газопроводы; 4 — выкидные самотечные линии; 5 —сборный газопровод; 6 —участковый негерметизированный резервуар; 7- сырьевой насос; 8 — сборный коллектор, 9 — сырьевой резервуар; 10 — групповая замерная установка

Высоконапорные системы сбора

Все, вновь поступающие в разработку месторождения, обустраиваются с применением высоконапорных систем сбора.

Недостатками их являются:

-

Снижение точности замеров дебитов отдельных скважин. -

Сокращение периода фонтанирования скважин из-за увеличения буферного давления. -

Необходимость увеличения подачи газа в скважины, эксплуатируемые компрессорным способом. -

Увеличение нагрузки на элементы насосного оборудования, обусловленное увеличением устьевых давлений.

Существует несколько основных схем, отличающихся друг от друга числом обслуживаемых скважин и перечнем выполняемых операций. Схема сбора продукции с большого числа скважин включает в себя: выкидные линии от скважин, ГЗУ, сборные коллекторы, дожимные насосные станции ДНС, сборные коллекторы нефти и газа, сепараторы, установки подготовки нефти УПН, установки подготовки воды УПВ, компрессорные станции, газоперерабатывающий завод ГПЗ, герметизированные резервуары, автоматизированные установки сдачи товарной нефти и т. д.

1 2 3 4 5 6 7

Система сбора продукции скважин на морских промыслах

Характерным для морских промыслов является кустовое бурение, в результате чего устья большого числа скважин располагаются на одной площадке. Это упрощает их соединение – автоматизированными запорно-сепарационными установками. Когда разработка ведется с площадок, соединенных эстакадами, трубопроводы прокладываются по ним, а в случае отдельного расположения – по дну моря. При эксплуатации кустов скважин с устьями, расположенными на площадках, соединение их с трубопроводом может быть выполнено, как и на суше. Для скважин с подводным устьем схема сбора продукции может состоять из пучка трубопроводов от устья скважин к эксплуатационной платформе, где устанавливается резервуар с манифольдом для подключения и выключения соответствующих скважин, и соединения резервуара с танкером. Обработка продукции – обезвоживание, обессоливание, отделение механических примесей – проводится с помощью оборудования, установленного на берегу. Для сбора продукции скважин, расположенных на глубине, не позволяющей сооружать площадки, разработаны подводные станции-спутники с манифольдами, контрольными и управляющими устройствами. Станция-спутник включает в себя гидравлические насосы для подачи в скважины и извлечения из них инструмента для очистки от парафина, смеси газлифтных клапанов и гидропоршневого насоса. Станции замеряют дебиты отдельных скважин. Все операции могут выполняться автоматически по команде с земли, либо выполняться оператором. Поднятая к станции пластовая жидкость смешивается с продукцией других скважин и направляется по трубопроводу на берег или центральную платформу.

Основные элементы системы сбора и подготовки продукции скважин. Оборудование для отделения жидкости от газа

Для отделения пластовой жидкости от газа или газа от конденсата служат сепараторы. Сепараторы состоят из четырех секций: основной для выделения наибольшей доли газа; осадительной секции для выделения пузырьков газа, вышедших из основной секции; секции для сбора нефти перед ее выводом из сепаратора и каплеуловительной секции для улавливания капель жидкости, уносимых газом из сепаратора.

Эффективность работы сепаратора определяется содержанием газа в жидкости, выходящей из сепаратора, и содержанием жидкости в газе, отводящемся в трубопровод для сбора газа. По принципу работы сепараторы можно разделить на гравитационные, центробежные и химические. На промыслах используются горизонтальные и вертикальные конструкции корпусов сепараторов.

Устройство вертикального сепаратора

1 — ввод продукции скважин; 2 — раздаточный коллектор; 3 — регулятор уровня; 4 — каплеуловительная насадка; 5 — предохранительный клапан; 6 — наклонные плоскости; 7 —датчик регулятора уровня поплавкового типа; 8 — исполнительный механизм, 9 — патрубок; 10 — предохранительный клапан, 11 — водомерное стекло, 12 — кран; 13 — дренажная трубка

Общим недостатком гравитационных сепараторов является низкая производительность. Использование центробежных сил в гидроциклонных и циклонных сепараторах позволяет уменьшить их габариты и увеличить производительность.

Циклонный сепаратор для природного газа

1 – корпус – кожух сепаратора; 2 – сливная трубка; 3 – корпус циклона; 4 – вывод газа из циклона; 5, 6 – тангенциальные выводы газожидкостной смеси; 7 – перегородка; 8 – сливная трубка

Простейшие циклонные сепараторы представляют собой полый цилиндр, в нижней части которого приварен патрубок, обеспечивающий тангенциальный выход газожидкостной смеси. Разделяемая жидкость получает в корпусе сепаратора вращательное движение, газ отделяется от жидкости в объеме, располагающемся у оси цилиндра, а дегазированная жидкость – у периферии.

Сепараторы рассчитываются исходя из требуемой пропускной способности по газу и жидкости, определяются основные размеры поперечных секций.

Средства измерения объема продукции скважин

Для разработки регулирования месторождения, контроля за работой системы «пласт- скважина- внутрискважинное оборудование» необходимо измерение количество продукции скважины в единицу времени. Продукция скважин при самотечной системе может быть измерена за счет измерения уровня в мернике. Суточный дебит (м3/сут.) может быть определен по формуле

где D – внутренний диаметр мерника

hж – изменения уровня жидкости за время t

Расход жидкости измеряется так же с помощью расходомеров.

Расходомер жидкости ТОР-1

1—входной патрубок корпуса; 2 — обтекатель; 3 — магнитоиндукционный датчик; 4 — отражатель; 5 — понижающий редуктор; 6 — станина; 7 — муфта съема показаний; 8 — механический счетчик; 9 — диск; 10 — магнитная муфта; 11 — лопатка крыльчатки; 12 — крышка; 13 — регистратор

Принцип действия счетчика основан на измерении числа оборотов крыльчатки, обтекаемой потоком жидкости. Размеры крыльчатки и корпуса подобраны таким образом, чтобы число оборотов крыльчатки было пропорционально объему прошедшей жидкости. Для измерения расхода газа обычно применяются камерные диафрагмы в сочетании с дифференциальными манометрами. Принцип действия основан на измерении перепада давления, обусловленного установкой на газопроводе камерной диафрагмы или сопла меньшего проходного сечения, чем у трубопровода.

Принципиальная схема «Спутника-Б40»

1 — обратные клапаны; 2— задвижки; 3 — переключатель скважин многоходовой- 4 — роторный переключатель скважин; 5 — замерная линия; 6 — общая линия, 7 — отсекатели; 8— коллектор обводненной нефти; 9, 12 — задвижки (закрыты); 10, 11 — задвижки (открыты); 13 — гидроциклонный сепаратор; 14 — регулятор перепада давления; 15 — расходомер газа; I6 — золотники; 17 — поплавок; 18 — расходомер жидкости; 19 — поршневой клапан; 20 — влагомер; 21 — гидропривод: 22 — электродвигатель; 23 — коллектор безводной нефти; т — выкидные линии от скважины

Автоматический замер продукции скважин обеспечивается с помощью технических схем «Спутник А», «Спутник В», «Спутник Б 40».