Файл: Курсовая работа Исследование технологий по обеспечению технической надежности газгольдеров.docx

Добавлен: 29.04.2024

Просмотров: 105

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. ОБЗОР РАЗНОВИДНОСТЕЙ ГАЗГОЛЬДЕРОВ И ОСНОВНЫХ НАПРАВЛЕНИЙ ИХ ТЕХНОЛОГИЧЕСКОГО ИСПОЛЬЗОВАНИЯ.

1.1 Анализ характерных особенностей мокрых газгольдеров с вертикальными направляющими.

1.3. Анализ основных дефектов и отказов газгольдеров.

ИССЛЕДОВАНИЕ МЕТОДОВ РЕМОНТА ГАЗГОЛЬДЕРОВ И РАЗРАБОТКА РЕКОМЕНДАЦИЙ ПО ПОВЫШЕНИЮ ИХ ЭФФЕКТИВНОСТИ.

2.2 Исследование и оценка эффективности различных методов ремонта газгольдеров.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

БАЛТИЙСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ им. И. КАНТА

Институт транспорта и технического сервиса

Кафедра технологий транспортных процессов и сервиса

Курсовая работа

«Исследование технологий по обеспечению технической надежности газгольдеров».

Выполнил:

Студент 5 курса

Очной формы обучения

Специальности “Сервис”

Егоров Роман

Научный руководитель:

Щербань П.С.

Калининград

2014

Содержание

Введение 3

1. ОБЗОР РАЗНОВИДНОСТЕЙ ГАЗГОЛЬДЕРОВ И ОСНОВНЫХ НАПРАВЛЕНИЙ ИХ ТЕХНОЛОГИЧЕСКОГО ИСПОЛЬЗОВАНИЯ. 5

1.1 Анализ характерных особенностей мокрых газгольдеров с вертикальными направляющими. 5

1.2 Анализ газгольдеров с винтовыми направляющими 16

1.3. Анализ основных дефектов и отказов газгольдеров. 18

2.ИССЛЕДОВАНИЕ МЕТОДОВ РЕМОНТА ГАЗГОЛЬДЕРОВ И РАЗРАБОТКА РЕКОМЕНДАЦИЙ ПО ПОВЫШЕНИЮ ИХ ЭФФЕКТИВНОСТИ. 22

2.1 Обзор основных этапов обслуживания газгольдерного парка и анализ различных методов ремонтных работ 22

2.2 Исследование и оценка эффективности различных методов ремонта газгольдеров. 29

2.3Разработка рекомендаций по последовательному отслеживанию и поэтапному ремонту газгольдеров. 33

Заключение 36

Список используемых источников 38

Введение

Газгольдеры появились более ста лет назад. Эти сооружения появились в ходе развития газовой индустрии во множестве страна. Изначально газгольдеры использовались только для хранения и регулирования подачи светильного газа потребителю, и устанавливались они в основном на газовых заводах. В наше время природный газ все больше применяется в качестве топлива, и с каждым годом его использование только растет, что делает невозможным его хранение в газгольдерах. Поэтому и уменьшилось значение газгольдеров как сооружений для хранение подаваемого газа потребителю. [1]

Актуальность работы. В наше время многократно возросло применение газгольдеров на различных химических предприятиях как сооружений для хранения газов, в качестве регуляторов давления в газовой сети и для других целей. Со временем и с развитием газовой и химической промышленности конструкции газгольдеров подверглись значительным изменениям. Таким образом, если изначально газгольдером было примитивное хранилище прямоугольной формы, то в наше время газгольдеры являются очень сложным сооружением при изготовлении и установки которого требуется высокая квалификация рабочих и точность. [1]

Изготовление газгольдеров должно производиться по рабочим чертежам типовых проектов, которые устанавливаются в порядке, в соответствии с настоящим стандартом и с соблюдением всех действующих строительных норм, правил и технических указаний Госстроя.

Целью данной работы является разработка и создание схемы проведения ремонтных работ для повышения эффективности функционирования газгольдерного парка.

Задачи исследования:

1. проанализировать техническое состояние газгольдеров.

2. Выявить основные типы дефектов которые встречаются при их эксплуатации.

3. Провести исследования особенностей различных технологий по ремонту газгольдеров и выявить наиболее эффективные методы ремонта.

1. ОБЗОР РАЗНОВИДНОСТЕЙ ГАЗГОЛЬДЕРОВ И ОСНОВНЫХ НАПРАВЛЕНИЙ ИХ ТЕХНОЛОГИЧЕСКОГО ИСПОЛЬЗОВАНИЯ.

1.1 Анализ характерных особенностей мокрых газгольдеров с вертикальными направляющими.

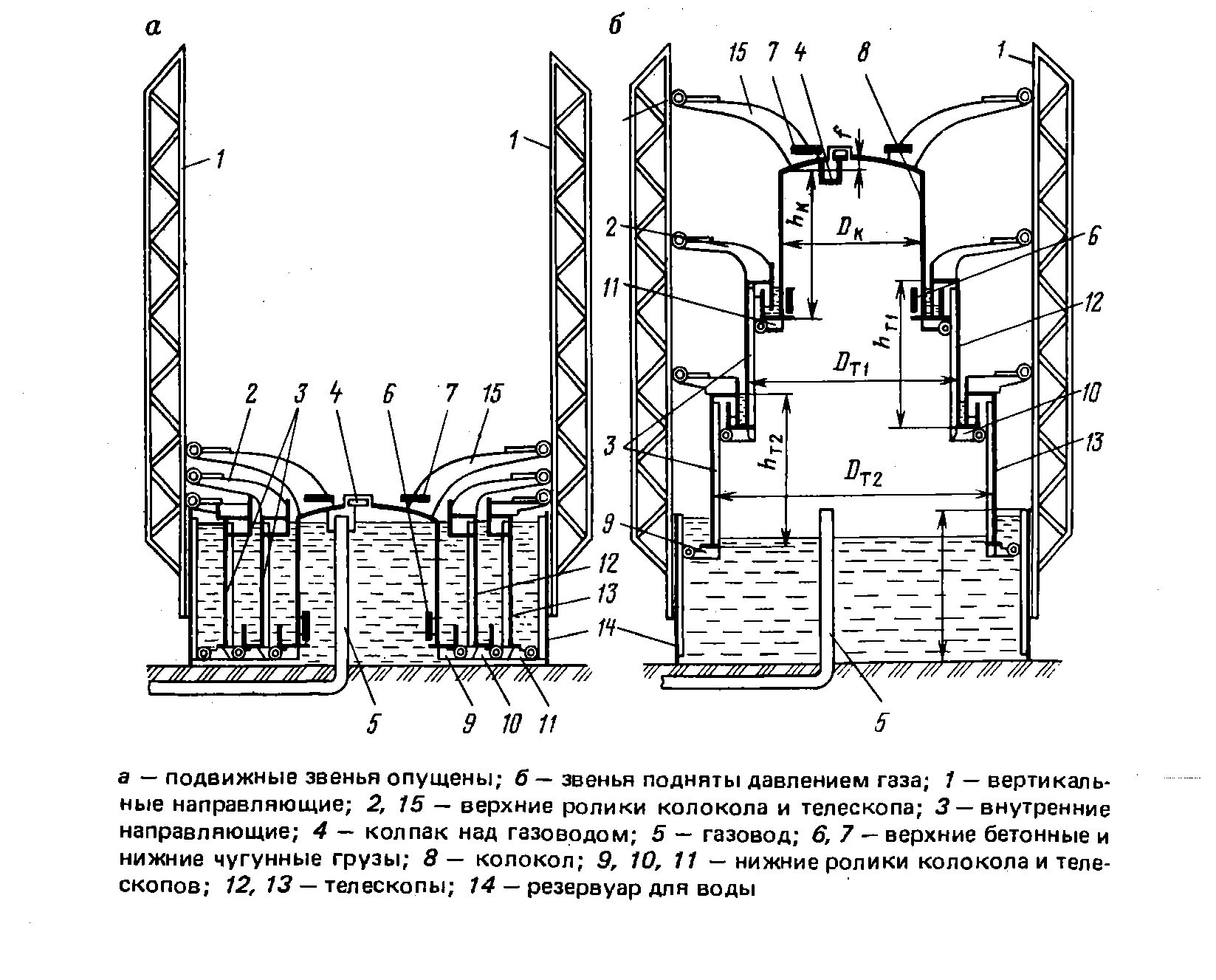

Мокрые газгольдеры с вертикальными направляющими (рис.1.1) стали широко распространяться вследствие своей относительной простоты конструктивной схемы, надежности в эксплуатации и были лучше освоены строительством.

Рисунок 1.1 Схема мокрого газгольдера с вертикальными направляющими в двух положениях

Конструкция мокрого газгольдера состоит из двух основных частей – цилиндрического вертикального резервуара, он заполнен водой (неподвижное звено), и колокола, он помещен внутрь резервуара представляющего собой цилиндр, открытый снизу и имеющий сферическое покрытие (подвижное звено). Хранилищем газа служит колокол, под его крышу поступает газ по вертикальному стояку при наполнении газгольдера. Когда суммарное давление газа на крышу начинает превышать нагрузку от массы колокола, тот начинает подниматься, причем давление в самом колоколе будет немного повышаться по мере выхода его корпуса из воды за счет разницы в весе металла в воде и на воздухе. Применение воды в резервуаре обусловлено тем, что она служит гидравлическим уплотнителем. Когда газгольдер опорожняют, колокол опускается, и вода выталкивает из него газ. Чтобы использовать полный объем колокола его высота должна быть равной высоте резервуара. Весь газ, который

находиться под куполом сферического покрытия, не входит в полезный объем колокола поскольку в резервуаре уровень воды достигает только верхней части цилиндра колокола. Отсюда следует, что объем сегмента сферического покрытия является “мертвой” частью объема колокола. [10]

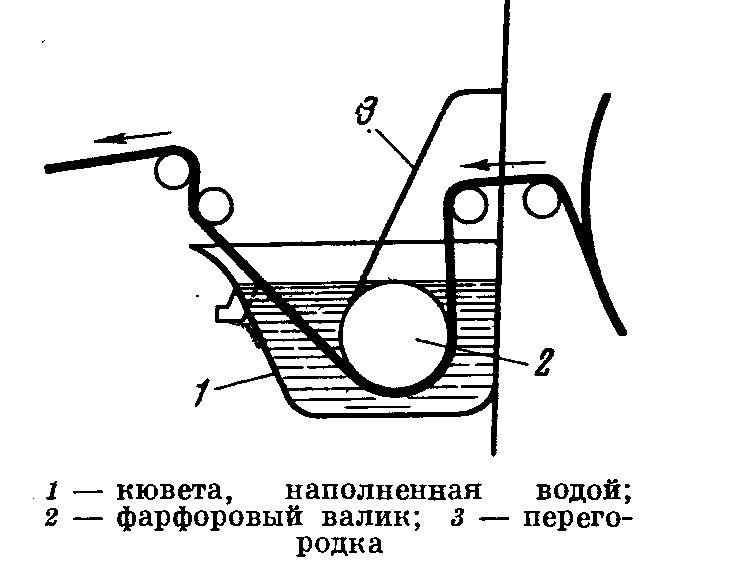

В газгольдерах большого объема (более 6500м³) подвижную часть разделяют на несколько звеньев, их них только верхнее звено называют колоколом. Оставшиеся вдвигающиеся друг в друга звенья называются телескопами. Уплотняют подвижные звенья за счет гидравлических затворов (Рис.1.2.). Каждый их них представляет собой два входящих друг в друга кольцевых желоба.

Рисунок 1.2 Схема гидравлического затвора

Также гидравлические затворы служат соединительными устройствами между звеньями. Гидравлические затвор не уставляют между нижним телескопом и резервуаром газгольдера. Работа газгольдера происходит следующим образом: когда газ подается под колокол тот поднимается на всю его высоту. При достижении его нижнего края поверхности воды, желоба гидравлического затвора зачерпывают воду и водят в зацеп с обратными желобами первого телескопа. Таким же образов при полном выдвижении первого телескопа происходит зацеп со следующим и т.д. При опустошении газгольдера сперва опускается нижний телескоп, потом следующий т.д. до самого колокола. Поскольку в газгольдере применяется несколько подвижный звеньев, это позволяет уменьшить высоту резервуара, так как она равна высоте одного подвижного звена, это дает возможность значительно снизить вес всей конструкции. Мокрые газгольдеры по числу подвижный звеньев могут быть как однозвенными так и двухзвенными, вплоть до шестизвенных. [9]

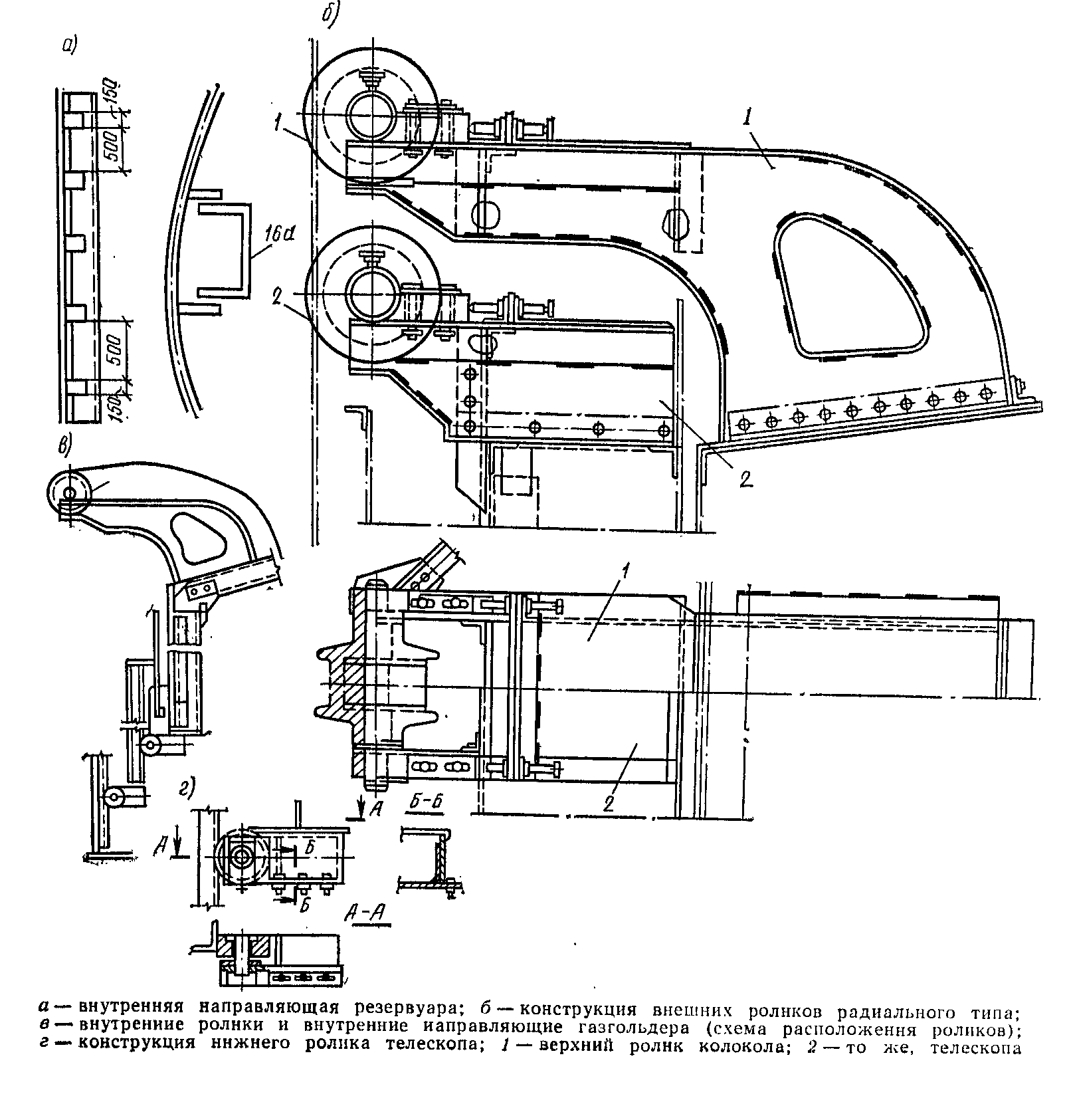

Во избежание перекосов при движении телескопов и колокола, а также для лучшего восприятия кососимметричной снеговой нагрузки на поверхность колокола и от давления ветра на боковые стенки газгольдера, все звенья снабжены внутренними и наружными роликами (Рис.1.3.). Они передают боковые нагрузки на систему направляющих.

Рисунок 1.3 Детали конструкции направляющих и роликов для перемещения подвижных звеньев газгольдера

Ролики используемые снаружи, установлены на специальных кронштейнах которые равномерно размещены по верхнему краю всех подвижных звеньев, при движении последнего катятся по внешним вертикальным направляющим. Их высота соответствует наивысшему положению подвижный звеньев. Внешние вертикальные направляющие представляют собой пространственную конструкцию. Ее вид подобен многогранной призме, в углах которой расположены вертикальные направляющие стойки. Выполнены они из двутавров или в виде решетки. Стойки соединены между собой системой диагональных связей и жесткими ригелями. Жесткие ригели расположены на максимальном уровне высоты подъема каждого звена (искл. колокол), и оснащены площадками для осмотра газгольдера. Вся эта система направляющих крепиться к верхним поясам резервуара. Ролики установленные внутри располагаются по нижнему краю всех подвижных звеньев, при их движении они катятся по внутренним направляющим, которые в свою очередь крепятся к внутренним поверхностям стенок телескопов и резервуара. Число внешних направляющих обычно вдвое меньше числа внутренних. Вся эта система направляющих передает действующие на газгольдер нагрузки через корпус резервуара на фундамент, тем самым предохраняет конструкцию от возможных перекосов при движении звеньев. [3]

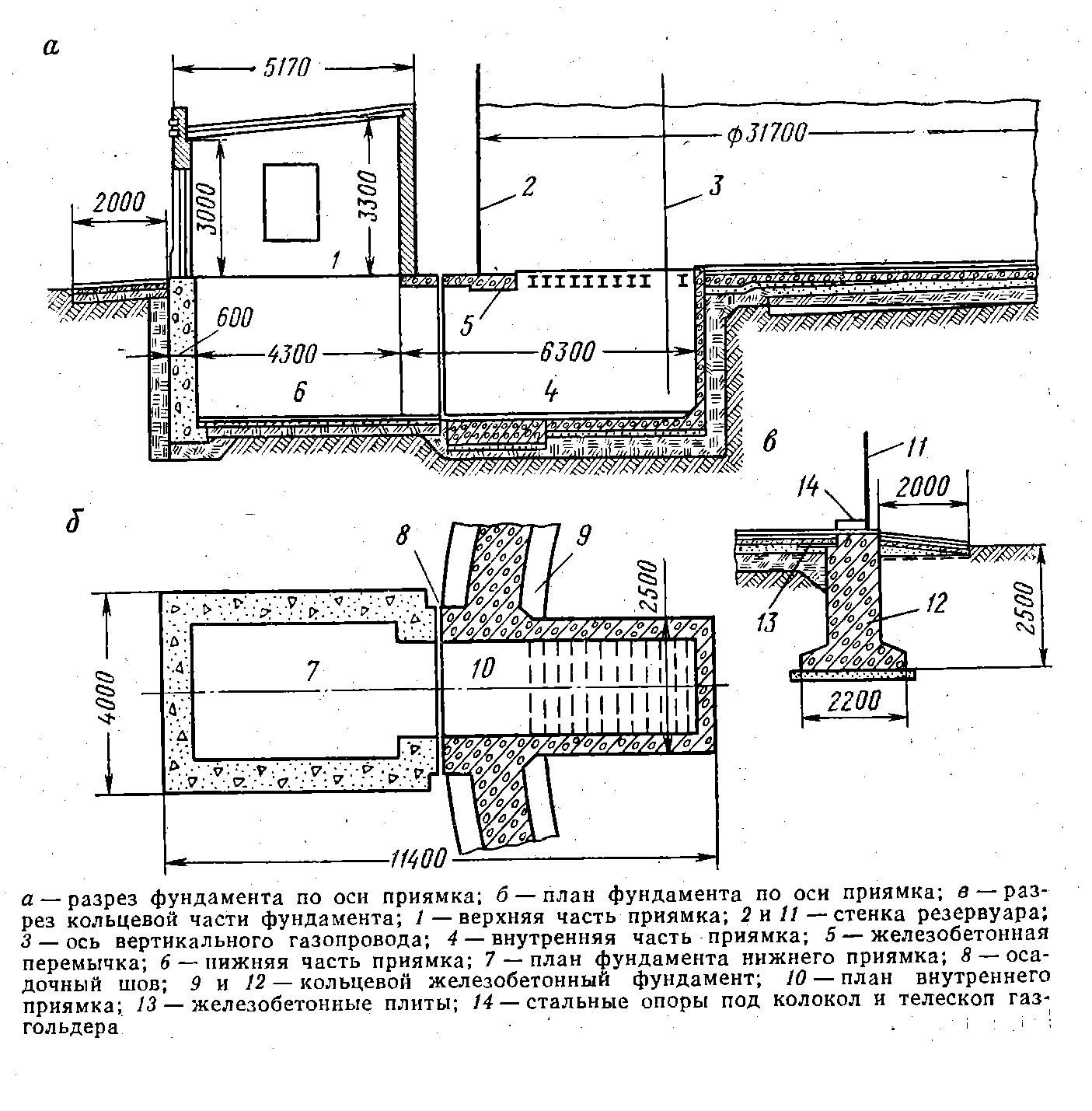

Фундамент мокрого газгольдера (рис.1.4.) представляет собой сборно-монолитное железобетонное кольцо, внутри которого устанавливается песчаное основание. Основная особенность фундамента - наличие железобетонных плит, которые укладывают по кольцу в месте перехода от дефектного кольца к песчаной подушке. Грунтово-песчаное основание подвергается вертикальному гидростатическому давлению воды и пытается расшириться, но этому мешает кольцевой фундамент, который окружает основание со всех сторон. Отсюда и появляются горизонтальные нагрузки на внутренней грани кольцевого фундамента которые растягивают его, из-за чего и требуется укладка о фундамент кольцевой арматуры, работающей на растяжение.

Рисунок 1.4 Фундамент под мокрый газгольдер

Конструкция резервуара мокрого газгольдера отличается от обычных вертикальных стальных резервуаров и имеет следующие особенности: верхний край стенки корпуса оснащен кольцевой площадкой, который одновременно выполняет и роль кольца жесткости. Кольцевая площадка крепиться к верхнему поясу, который делается больше толщины по сравнению с толщиной прошлых поясов. К поверхности внутренней стенки корпуса прикрепляются, выполненные из швеллера, внутренние направляющие. На дне резервуара располагаются равномерно распределенные по периметру корпуса радиальные подкладные балки высотой 200мм. На них опираются все подвижные звенья газгольдера в нижнем положении, что позволяет предохранять их от прилипания к грязи, которая скапливается на дне резервуара при его эксплуатации. [2]

Резервуар мокрого газгольдера который сделан из стали можно заменить на резервуар из напряженного железобетона. Он не только экономит сталь, но и имеет следующие преимущества: меньше подвержен коррозии, его можно заглублять в землю, что сокращает общую высоту конструкции, уменьшает влияние на него ветровой нагрузки и сокращает затраты на подогрев благодаря теплоизолирующим свойствам грунта.

Установленный в мокром газгольдере колокол состоит из оболочки и несущего каркаса. В последнем стенки колокола установлены выше и ниже кольца жесткости и соединены друг с другом вертикальными трубчатыми стойками. Нижнее кольцо жесткости сделано из утолщенного нижнего пояса колокола и горизонтального кольца из листовой стали. В свою очередь верхнее кольцо состоит из уторного уголка и утолщенных окрайков кровли и верхнего пояса стенки колокола. В газгольдерах в которых применяется одно звено на этом кольце с внутренней стороны стенки располагается пригрузка, а в газгольдерах где применяется несколько звеньев кроме этого ставиться еще и нижний желоб гидравлического затвора. При набольшом давлении внутри колокола толщина его стенок принимается 3-4 мм. К вертикальным стойка не приваривают тонкую часть стенки. [1]

Каркас сферического покрытия колокола состоит из выгнутых по радиусу сферы стропил, которые опираются на вертикальные стойки стенок. Они так же связаны между друг другом многогранными горизонтальными диагоналями и кольцами. Периметр стропил связан утолщенной окрайкой настила кровли и уторным уголком. Кровельный настил толщиной в 2-3мм приварен только к окрайке и свободно лежит на стропилах. Таким образом, под воздействием давления газа кровля колокола может беспрепятственно подниматься, а каркас покрытия в данном случае не несет никакой нагрузки, кроме своего веса. [1]

Конструкция газгольдера с двумя и более звеньями представляет собой полый цилиндр, который также состоит из каркаса и обшивки толщиной 3-4мм. Кольца жесткости каркаса включают верхний и нижний утолщенные пояса корпуса и желоба гидравлического затвора. У нижнего телескопа вместо желоба гидравлического затвора установлен горизонтальный кольцевой лист. Кольца соединяются друг с другом вертикальными стойками из составного двутавра, они же являются внутренними направляющими для нижних роликов колокола или предыдущего телескопа.