Файл: Курсовая работа Исследование технологий по обеспечению технической надежности газгольдеров.docx

Добавлен: 29.04.2024

Просмотров: 108

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1. ОБЗОР РАЗНОВИДНОСТЕЙ ГАЗГОЛЬДЕРОВ И ОСНОВНЫХ НАПРАВЛЕНИЙ ИХ ТЕХНОЛОГИЧЕСКОГО ИСПОЛЬЗОВАНИЯ.

1.1 Анализ характерных особенностей мокрых газгольдеров с вертикальными направляющими.

1.3. Анализ основных дефектов и отказов газгольдеров.

ИССЛЕДОВАНИЕ МЕТОДОВ РЕМОНТА ГАЗГОЛЬДЕРОВ И РАЗРАБОТКА РЕКОМЕНДАЦИЙ ПО ПОВЫШЕНИЮ ИХ ЭФФЕКТИВНОСТИ.

2.2 Исследование и оценка эффективности различных методов ремонта газгольдеров.

Желоба всех гидравлических затворов мокрого газгольдера имеют глубину которой достаточно для противостояния столбу воды в гидравлическом затворе давлению газа с некоторым запасом на возможность волнообразования на поверхности воды в затворе и на перекос подвижного звена. [1]

В газгольдере число газовых вводов зависит от его назначения в технологической цепи предприятия. Они проходят через специализированный тоннель в кольцевом фундаменте и входят в газгольдер через днище резервуара. Высота стояка газового ввода превышает уровень воды в резервуаре на 100-150мм для того чтобы избежать в него попадания воды. Управление газгольдером происходит в специально оснащенной аппаратурой будке, в которой уложен подводящий газопровод а располагается эта будка над приямком. Сечение для подводящих трубопроводов подбирают из расчетов скорости передвижения подвижных звеньев по вертикали, величина которой не должна превышать 1.5 м/мин.

Масса подвижных звеньев в мокром газгольдере влияет на давление в нем. В связи с тем что собственной массы газгольдера не достаточно для создания в нем заданного рабочего давления, то производят специальную пригрузку колокола, которая состоит из чугунных и бетонных грузов. Чугунные грузы укладывают на выступе горизонтального кольца в нижней части колокола с внутренней стороны, а бетонные – укладывают по кольцевой площадке на крыше колокола. Для того что бы сохранить устойчивой положение колокола 1/3 пригрузки располагают на крыше, а 2/3 на кольце. [6]

Основные размеры мокрых газгольдеров принимаются исходя из анализа практических данных по уже построенным или запроектированным конструкциям. Обычно отношение диаметра резервуара к полной высоте сооружения при поднятых звеньях колеблется от 0,8 до 1,3мм. Высота всех цилиндрических частей подвижных звеньев одинакова, а высота стенки резервуара больше последней на величину подкладной балки. Диаметр каждого последующего звена меньше диаметра предыдущего на 1100 мм, т. е. зазор между стенками каждой пары звеньев составляет 550 мм. В наше время все мокрые газгольдеры с вертикальными направляющими сооружают по типовым проектам в соответствии со следующим нормальным рядом (по объему): от 100 до 30000м³.

В районах где температура зимой достигает ниже -20°С вокруг резервуара мокрого газгольдера сооружают утепляющую стенку толщиной 380мм на отдельном кольцевом фундаменте. Высота этой кирпичной стенки соответствует высоте резервуара. Расстояние от резервуара до стенки составляет 1000мм что образует узкий проход, который позволяет производить осмотр корпуса резервуара, трубопроводов, наблюдение за приборами и т.д. В резервуаре и гидравлических затворах по условиям эксплуатации температуры воды должна быть не менее 5°С при любой окружающей температуре воздуха. [4]

Отопление (Рис.1.5.) происходит путем подачи пара по кольцевым газопроводам к резервуару и гидравлическим затворам, а затем непосредственно ввода пара в вводу через пароструйные элеваторы. Последние способствуют равномерному распределению нагретой воды по гидравлическому затвору. К кольцевым паропроводам подвижных звеньев пар подается по гибким шлангам.

Рисунок 1.5 Отопление и вентиляция камеры газового ввода

Мокрые газгольдеры эксплуатируются в условиях где они подвержены сильному воздействию коррозии. Внутренняя поверхность звеньев газгольдера увлажнятся при эксплуатации и соприкасаются при этом с хранящимися в них агрессивными газами, это приводит к интенсивной коррозии, вплоть до сквозных свищей. Наружная поверхность также увлажняются и подвергаются атмосферной коррозии. Следует отметить тот факт, что в атмосфере на территории эксплуатации газгольдеров часто содержатся примеси агрессивных газов, что способствует усугублению опасность интенсивной коррозии металла. [6]

Основным способом борьбы с коррозией металла газгольдеров является нанесение на поверхность конструкций антикоррозионных лакокрасочных покрытий в различных сочетаниях. Однако данный способ защиты весьма дорогостоящий и трудоемкий. Более дешевым способом защиты газгольдера является применение защитной жидкости, которая состоит в основном из раствора полиизобутилена в индустриальном масле и смешанной с битумными материалами. Защитная жидкость, которую наливают в резервуар поверх воды, при подъеме подвижных звеньев образует на них защитную пленку. На внутреннюю поверхность кровли колокола жидкость наносят специальными подвижными или поворотными распылителями. [5]

1.2 Анализ газгольдеров с винтовыми направляющими

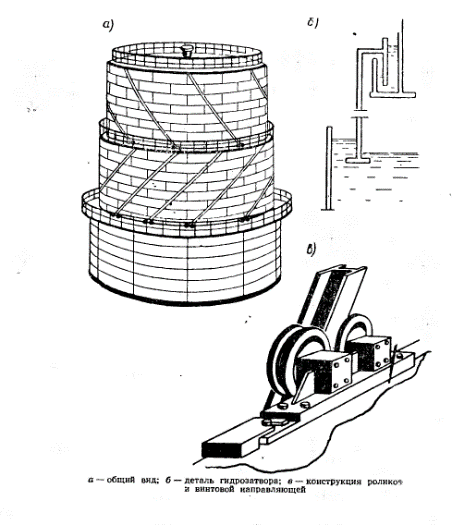

Конструкция мокрого газгольдера (Рис.1.6.) с винтовыми направляющими так же, как и газгольдера с вертикальными направляющими, включает резервуар для воды и одно или несколько подвижных звеньев (колокол, телескопы).

Рисунок 1.6 Мокрый газгольдер с винтовыми направляющими

Отличие этой конструкции от газгольдера с вертикальными направляющими в схеме подъема и опуская подвижных звеньев. Если в газгольдере с вертикальными направляющими подвижные звенья передвигаются только по вертикале, то в газгольдере с винтовыми направляющими они передвигаются вверх, вниз с поворотом вокруг вертикальной оси. Отсюда следует, что когда происходит подъем каждое последующее звено как бы вывинчивается из предыдущего, а при опускании, наоборот, ввинчивается. Это происходит за счет расположенных особым способом парных роликов и направляющих. Направляющие для таких газгольдеров изготавливают из железнодорожного рельса, который изготавливается из сварного двутавра или из специально прокатного профиля. Они устанавливаются непосредственно на корпусе подвижного звена под углом 45°. Все направляющие привариваются не только к стенке звена, но и к вертикальным стойкам которые находятся внутри корпуса звена. Конструкция каждого подвижного звена, предусматривает установку вверху и внизу стенки поясов жесткости из листов большей толщины, чем вся стенка, которые соединяются вертикальными стойками из спаренных швеллеров. Количество стоек здесь больше, чем в газгольдерах мокрого типа с вертикальными направляющими, так как они принимают на себя основные усилия, которые передаются роликами на винтовые направляющие. [10]

Система парных роликов установлена по периметру верхнего края телескопа и резервуара. Каждую пару роликов устанавливают на опорной плите. Оси обоих роликов параллельны в горизонтальной плоскости. В зависимости от направления внешних сил ролик работает только один. Для предотвращения увеличения махового момента при движении телескопов и колокола вниз, направляющие на каждом последующем звене имеют направление, обратное предыдущему. [2]

Самым трудным по производству, монтированию и ответственности элементом конструкции является винтовая направляющая. Когда возникает горизонтальная или несимметрично вертикальная нагрузка все направляющие работают на изгиб, сжатие и кручение. Этим и вызвана необходимость применения большего числа вертикальных стоек в подвижных звеньях. Из-за того, что горизонтальные силы на каждое из расположенных ниже звеньев давят все больше, то и число направляющих на них возрастает.

Некоторое отличие газгольдеров с винтовыми направляющими от обычных газгольдеров имеются и в конструкции гидравлического затвора. [3]

В связи с тем, что желоба имеют большую глубину из-за установленных по верх него роликов, желоба верхних гидравлических затворов не имеют высоко выступающего листа. В остальном конструкции газгольдеров с винтовыми направляющими ничем не отличается от конструкций газгольдеров с вертикальными направляющими.

Для уменьшения давления на ролики и винтовые направляющие, газгольдеры с винтовыми направляющими обычно имеют больший диаметр, чем у газгольдеров с вертикальными направляющими.

У газгольдеров с винтовыми направляющими есть преимущества по сравнению с газгольдерами с вертикальными направляющими и таковыми являются:

-

Большая надежность в работе;

-

Меньшая высота сооружения;

-

Экономия по расходу стали (

10%);

Большая надежность в работе;

Меньшая высота сооружения;

Экономия по расходу стали (

Доступность для осмотра и смазки механических деталей.

Но с другой стороны у конструкций газгольдеров с винтовыми направляющими присутствуют сложности в их изготовлении, монтаже винтовых направляющих и для их возведения требуется более жесткое соблюдение допусков. [4]

1.3. Анализ основных дефектов и отказов газгольдеров.

Ремонт газгольдеров подразделяется на три основным вида: послеаварийный, текущий и капитальный.

Причиной аварии мокрого газгольдера может послужить:

-

Образование вакуума -

Недостаточный учет местных условий; -

Не качественно выполненные земляные работы; -

Осадка фундамента и основания под днищем газгольдера -

Не качественная сварка стыков корпуса резервуара и швов днища; -

Не правильно рассчитанные временные нагрузки.

Их возникновение приведено ниже (Рис.1.7) в процентном соотношение. [8]

В нормальных условиях эксплуатации газгольдера, газ находится под давлением. Внутри газгольдера не может образоваться взрывчатая смесь так как давление газа в газгольдере больше чем то которое может преодолеть наружный воздух. Но если в газгольдере возникнет вакуум, то воздух может проникнуть внутрь.

Следует помнить, что конструкция газгольдеров низкого давления не рассчитана на воздействие вакуума, поэтому во избежание такой ситуации предусматривается ряд приспособлений и в инструкция по эксплуатации прописываются соответствующие указания. Однако именно вследствие нарушения элементарных правил эксплуатации наиболее часто происходят аварии из-за образования вакуума. Примером может служить разрушение двух газгольдеров емкостью 600 м3 на одном из заводом на Урале. Резервуары были наполнены водой, а люки на крыше колокола – задраены. Заполнение газгольдера газом было отложено до утра. Ночной сторож счел что вода в резервуаре за ночь замерзнет и решил опустить воду. В следствии чего под колоколом образовался вакуум около 5000 мм. вод. ст. Внутрь колоколов втянулась оболочка их стенок, сломались стойки и сильно деформировалась кровля. Колокола пришлось разбирать и монтировать заново. Вакуум не образовался бы при открытых люках. При понижении температуры воздуха объем газа в газовом пространстве под куполом уменьшается и, следовательно, возникает вакуум. Верхние люки пустого газгольдера должны быть обязательно открыты. [5]

Мокрый газгольдер может выйти из строя при возникновении больших перекосов подвижных звеньев. Такой перекос может произойти в следствии слабого контроля при возведении железобетонных кольцевых фундаментов. Устранение данных последствий может обойтись значительно дороже, чем все сооружение.

Так же стоит обратить внимание на искусственное основание, внутри кольцевого фундамента газгольдера. Днище мокрого газгольдера является ограждающей конструкцией не рассчитывается на воздействие растягивающих и сжимающих сил, которые не могут и не должны возникать при нормальной работе. Но в случае недостаточного контроля при выполнении искусственного основания может привести к оседанию основания и листов днища, а так же их перегиб и разрыв в следствии чего газгольдер выходит из строя. При приемке и испытании мокрых газгольдеров следует тщательно проверять качество заводских и монтажных сварных швов. [7]

Рисунок 1.7 Процент возникновения аварий

Что подтверждают цифры на рисунке 1.7 ведь аварии по причине не качественных сварных швов составляют 10%. Но наиболее часто аварии случаются из-за образования в резервуаре вакуума, они составляют 35% от всех.

В общем и целом данная диаграмма показывает, что не достаточно просто построить газгольдер и пользоваться им, нужно еще и тщательно следить за его состоянием и приборами которые это состояние отслеживают, ведь даже небольшая оплошность может привести к крупной аварии. [7]

- 1 2 3 4