Файл: Лекция 7 Тормозные механизмы. План Остановы фрикционные и храповые. Расчет Тормоза, общие сведения.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 43

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Лекция № 7

Тормозные механизмы.

План:

-

Остановы: фрикционные и храповые. Расчет -

Тормоза, общие сведения. -

Колодочные тормоза.

Остановы.

Все грузоподъемные машины оборудуются устройствами, которые предназначены для остановки или торможения . Эти устройства подразделяются на две группы: остановы или стопорные устройства, и тормоза различных конструкций.

Остановы предназначены для остановки и удержания груза на весу. Они исключают самопроизвольное опускание груза и не препятствуют его подъему. По принципу работы остановы разделяются на храповые и фрикционные.

Храповый останов состоит из храпового колеса и собачки. При подъеме груза собачка скользит по зубьям храпового колеса, а при прекращении движения собачка упирается в зуб и препятствует обратному движению поднимаемого груза. Храповый механизм устанавливают на быстроходном валу привода, где размеры его минимальны. Из условий минимального усилия в храповом механизме собачки следует устанавливать под прямым углом относительно зуба. Чтобы собачка легко входила во впадину, рабочую сторону зуба храповика выполняют наклонной под углом 20°. К храповому колесу собачка прижимается пружиной или грузом, для уменьшения нагрузок в механизме при замыкании храпового останова применяют не одну, а несколько собачек, сдвинутых на часть шага. В такой конструкции при прекращении движения храповое колесо повернется в обратном направлении не на шаг, а только на часть его. Удар при замыкании останова будет иметь меньшую силу, чем больше число собачек. Храповые колеса изготавливают из чугуна марки СЧ-15-32, стали 55ЛП, 35ЛП, стали 45 в зависимости от нагрузок механизма.

Расчет храповых остановов.

Расчет сводится к определению модуля храпового колеса из условий изгиба зуба и сжатия кромок.

Из условий изгиба зуба:

,

,где

- отношение ширины зуба к модулю;

С учетом динамического характера нагружения

При внутреннем зацеплении зубьев храпового колеса:

Число зубьев храпового колеса принимают

Из условия смятия кромок зуба:

где

Недостатки: ударный режим работы, что вызывает большие динамические нагрузки в приводной линии механизма; значительный шум; изгиб вала храпового колеса.

Расчет фрикционных (роликовых) остановов.

Нормальная сила давления на ролик:

где

При расчетах принимают

; коэффициент динамичности зависит от назначения останова:

Диаметр ролика:

где

Внутренний диаметр останова: конструктивно

Наибольшие контактные напряжения сдвига между роликом и втулкой:

где

Из фрикционных остановов наибольшее применение находят роликовые остановы. Они имеют преимущества перед храповыми: отсутствие шума, ударов, изгибающих усилий.

Останов состоит из неподвижного корпуса, вращающейся втулки и роликов, находящихся в клиновых пазах. При вращении привода на подъем ролики находятся в широкой части паза и не препятствуют повороту; при перемене направления движения под действием силы тяжести груза происходит быстрая остановка механизма роликами Остановка и удержание груза на весу происходят за счет сил трения между роликами и корпусом. В роликовых остановах возникают большие контактные напряжения, поэтому их изготавливают из сталей ШХ15, 40Х.

Фрикционный останов отличается большей надежностью. Улучшить конструкцию фрикционных остановов можно путем применения клиновидной канавки, повышающей коэффициент трения.

Тормоза.

С целью остановки либо регулирования скорости движения механизмов в грузоподъемных машинах применяют тормозные устройства, которые обеспечивают в механизмах подъема остановку и удержание груза в подвешенном состоянии, в механизмах передвижения и поворота - остановку на определенной длине тормозного пути. Их устанавливают, если машина предназначена для работы на открытом воздухе.

В зависимости от источника тормозного усилия тормоза ГПМ делятся: на фрикционные, эл/динамические, эл/магнитные, порошковые и гидродинамические. Фрикционные тормоза развивают необходимое тормозное усилие с помощью фрикционных сил трения, которые возникают между рабочими элементами. Эл/динамические тормозные устройства обеспечивают торможение машины с помощью эл/динамического электромагнитного поля; гидравлические - с помощью гидродинамического потока рабочей жидкости; эл/магнитные порошковые -- посредством сил трения в слое ферромагнитного порошка, развивающихся под действием эл/магнитного поля.

В зависимости от назначения различают стопорные и спускные, или регулирующие, фрикционные тормоза, от характера действия - нормально замкнутые, нормально разомкнутые и комбинированные. Нормально - замкнутые, это замыкание которых создается, внешней силой (усилием пружины, весом замыкающего груза), а размыкание - действием привода тормоза; нормально-разомкнутые, которые размыкающиеся постоянно действующим внешним усилием, а замыкающиеся при воздействии привода тормоза; комбинированные, работающие в нормальных условиях как нормально-разомкнутые, а в аварийных условиях - как нормально-замкнутые действием замыкающего усилия.

По принципу действия фрикционные тормоза подразделяются на автоматические и управляемые. Автоматические, замыкающиеся при отключении двигателя механизма, на котором установлен тормоз, а управляемые, замыкание или размыкание которых производится обслуживающим персоналом, при воздействии на орган управления тормозом.

По конструктивному выполнению рабочих элементов - на колодочные, ленточные, дисковые и конусные. В зависимости от источника силы, обеспечивающей замыкание, они делятся на ручные, грузовые, пружинные, гидравлические; по конструкции устройства, обеспечивающего размыкание тормоза, на ручные, электромагнитные, с гидравлическими и центробежными толкателями.

Для увеличения тормозного момента и снижения габаритных размеров, массы и мощности привода тормозов применяют фрикционные материалы с повышенным коэффициентом трения.

К фрикционным материалам тормозов предъявляют следующие требования: высокий и стабильный коэффициент трения, достаточная прочность и износостойкость, термостойкость, небольшая стоимость,

Этим требованиям наиболее полно удовлетворяют фрикционные материалы на асбестовой основе, куда входят асбест (70%), каучук и смола, а также из порошковых материалов.

Наибольшее распространение в ГПМ получили фрикционные ленты толщиной 5...10 мм, изготовленные методом вальцовки из асбеста, каучука с добавлением серы. Эти ленты обладают высоким и устойчивым коэффициентом трения, меньшим износом.

Коэффициент трения тканой асбестовой ленты

Фрикционную ленту крепят к колодкам или стальной ленте латунными или медными заклепками во избежаний повреждений шкива, а в последних конструкциях тормозов приклеивают термостойким клеем. Износ ленты считают ориентировочно 1 мкм за каждое включение тормоза.

В тяжело нагруженных тормозах применяют фрикционные порошковые металлокерамические материалы, изготовленные на медной и железной основах и имеющие высокие коэффициент трения, стабильность и износостойкость, допускающие высокие давления и скорости.

Колодочные тормоза.

Они делятся на одноколодочные и двухколодочные. В качестве привода применяют тормозные электромагниты и электрогидравлические толкатели.

Одноколодочные тормоза применяют редко - только в механизмах с ручным приводом по причине малого тормозного момента, а также неуравновешенности системы.

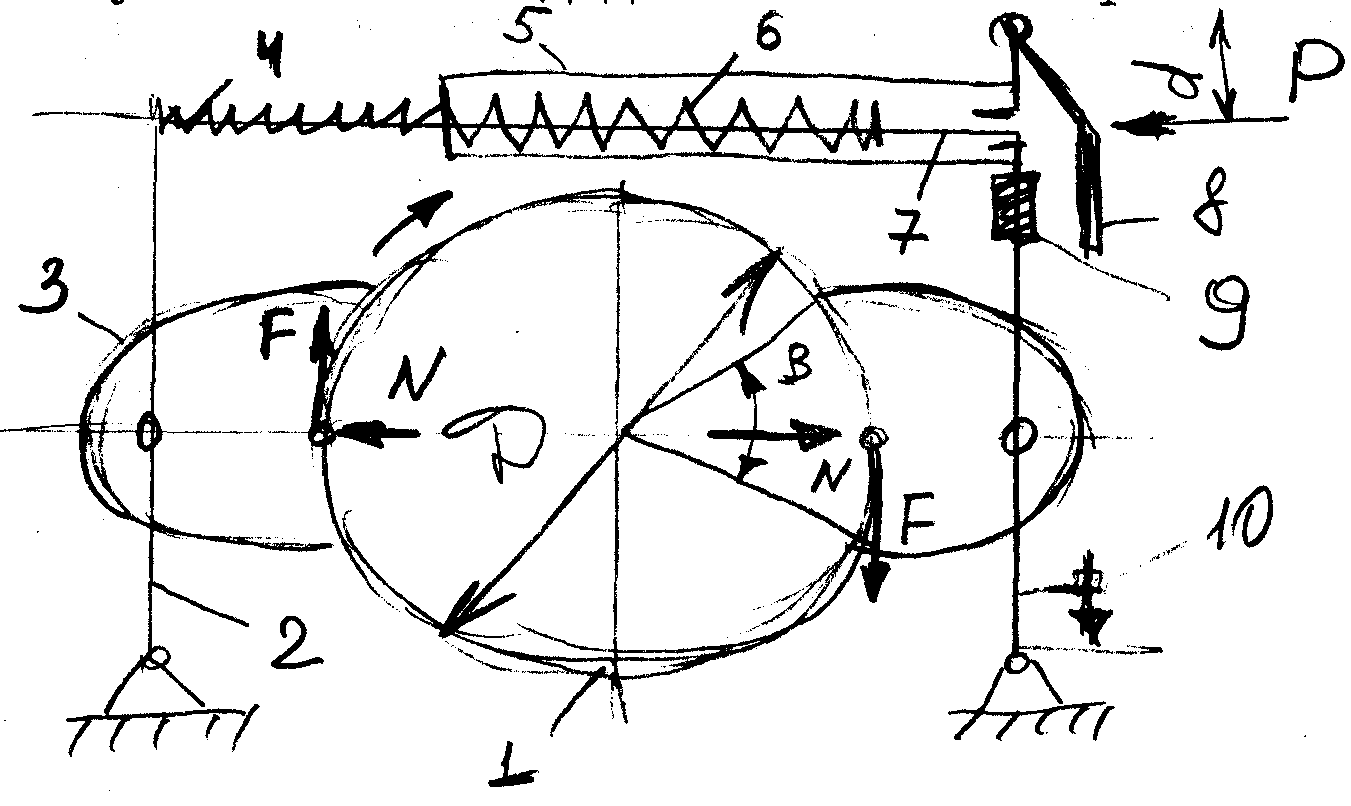

Двухколодочные тормоза с электромагнитом являются основными в ГПМ и представляют собой уравновешенную систему, где практически отсутствуют усилия, изгибающие вал. Тормоз состоит из шкива 1, тормозных рычагов 2, в которых шарнирно закреплены колодки 3 с фрикционными накладками, замыкающей пружины 6, находящейся в скобе 5 и закрепленной на штоке 7, вспомогательной пружины 4, клапана с якорем 8, катушки электромагнита 9 и регулировочного винта 10 (для регулировки зазора между шкивом и колодками).

При включении электродвигателя одновременно подается ток в катушку электромагнита 9, которая притягивает якорь, он толкает влево шток, сжимает рабочую пружину и колодки расходятся - тормоз разомкнут. При выключении двигателя электромагнит теряет свои свойства, пружина разжимается и прижимает тормозные колодки к вращающемуся шкиву. Механизм под действием с

илы трения останавливается.

Тормозные электромагниты бывают переменного и постоянного тока, короткоходовые и плунжерные.