Файл: Лекция 10 Механизмы передвижения. План Основные кинематические схемы механизмов.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 10

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Лекция №10

Механизмы передвижения.

План:

1. Основные кинематические схемы механизмов.

2. Проверка рельсовых механизмов на устойчивость движения.

3. Крановые ходовые колеса.

Основные кинематические схемы механизмов.

По месту расположения механизмы передвижения можно разделить на группы: 1/. механизмы, расположенные не посредственно на перемещаемой машине или тележке; 2/. механизмы, расположенные вне перемещаемого объекта с гибкой/канатной или цепной/ тягой ; 3/, механизмы, расположенные непосредственно у ходового колеса.

По конструкции опорной части крана: рельсовые, безрельсовые, канатные.

По конструкции ходовой части крана: колесные, гусеничные, шагающие.

По роду привода: электрический, д.в.с., гидравлический, пневматический.

Кинематические схемы механизмов передвижения в зависимости от типа и расположения привода можно разделить на следующие:

- с раздельным или индивидуальным приводом;

- с центральным приводом и тихоходным трансмиссионным валом;

- с центрально расположенным двигателем и быстроходным трансмиссионным валом с концевыми редукторами.

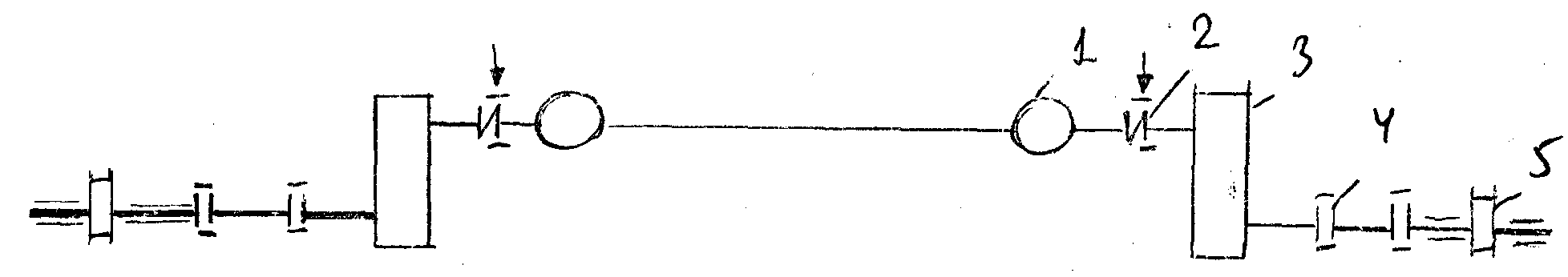

В современных конструкциях кранов наибольшее распространение получила механизмы с раздельным приводом. Механизм состоит из эл/двигателя 1, тормоза 2, редуктора 3, соединенного зубчатыми муфтами 4 с приводным колесом 5. Основные преимущества раздельного привода: простота конструкции, малая металлоемкость и размеры, отсутствие длинных трансмиссионных валов, муфт и подшипников, более плавное движение крана и др. Экономически целесообразно применять раздельный привод в кранах с большими пролетами (более 16м) при малых пролетах - с центральным приводом.

Механизмы передвижения с центральным приводом и тихоходным валом являются простыми, надежными, но вместе с тем имеют недостатки - большая металлоемкость вследствие большого диаметра вала, что требует массивных муфт и подшипников, в результате увеличивается масса всего крана.

Механизмы передвижения с центральным двигателем и быстроходным трансмиссионным валом характеризуются меньшей массой по сравнению с предыдущей конструкцией, т.к. диаметр вала в 2...3, а масса в 4...6 раз меньше, чем тихоходного, следовательно, меньше масса подшипников и зубчатых муфт. Недостаток этого механизма - высокая чувствительность трансмиссионного вала и муфт к неточностям изготовления и монтажа. В быстроходных валах это приводит к большим вибрациям крана и поломкам.

В последнее время все большее применение находят гидравлические механизмы передвижения кранов. Гидравлические приводы устанавливают непосредственно на валах приводных колес крана. Привод достаточно компактен и обеспечивает плавную регулировку скорости движения и торможения крана, а также стопорения крана с помощью гидравлических замков.

Проверка рельсовых механизмов на устойчивость движения.

При нормальной работе крана приводные колеса перекатываются по рельсам без скольжения. Однако в период резкого ускорения при пуске и торможении связь между колесами и рельсами может нарушиться с пробуксовками или полным буксованием.

Нарушение устойчивости движения крана связано не только с уменьшением скорости и производительности, но и с резким увеличением напряженности всей приводной линии, т.к. в ней возникают незатухающие колебательные процессы, которые могут быть опасными для прочности механизма.

Поэтому необходимо производите проверку на устойчивость путем расчета коэффициента запаса сцепления колес с рельсами. Т.к. вероятность неустойчивого движения больше при меньшем давлении на приводные колеса, то расчет следует вести для крана с раздельным приводом, когда крановая тележка находится в одном из крайних положений моста.

Условие устойчивого движения:

где

Для обеспечения необходимого запаса сцепления

где

- число приводных колес;

Значение коэффициента сцепления зависит от состояния пути и места установки крана:

Фактический коэффициент запаса сцепления ведущих колес с рельсами, с учетом ветровых нагрузок, определяют по формуле:

где

Значения ускорений крана и коэффициента запаса сцепления не зависят от того, груженый кран или нет.

Крановые ходовые колеса. Рельсоколесное ходовое оборудование.

Крановые ходовые колеса по конструкции разделяются на двухребордные, одноребордные и безребордные; по форме поверхности - на цилиндрические, конические и бочкообразные. Реборды ходовых колес служат для направления движения крана, предотвращения схода колес, они воспринимают горизонтальные поперечные силы при движении крана. Под действием поперечных сил происходит скольжение реборд по рельсам.

Ходовые колеса с цилиндрической поверхностью катания чаще всего выходят из строя по причине износа реборд в результате перекоса крана из-за несинхронной работы раздельных приводов, неравномерного торможения крана.

Максимальная горизонтальная сила, действующая на реборду для раздельного привода:

где

Сила, действующая на горизонтальный ролик безребордного ходового колеса:

где

В результате действия горизонтальной силы колеса оказываются постоянно прижатыми ребордами к рельсам, что приводит к интенсивному износу реборд.

Самоцентрирование или выравнивание хода моста на конических колесах происходит автоматически: если по какой-либо причине одна сторона крана отстала, то приводные колеса переходят на больший катящий диаметр, окружная скорость повышается и положение крана выравнивается, не создавая дополнительных усилии реборд и исключая их износ.

Двухребордные колеса имеют условное обозначение К2Р, одноребордные – К1Р. Например, крановое двухребордное ходовое колесо диаметром D=400 мм и шириной поверхности катания B=100 мм – колесо К2Р - 400х100. Крановое одноребордное колесо диаметром D=400 мм – колесо К1Р - 400.

Применение. Двухребордные ходовые колеса применяют для всех кранов. В тележках мостовых кранов применяют в основном одноребордные ходовые колеса. Исключение составляют башенные краны, где колеса должны быть двухребордными. Эти же колеса применяют для козловых кранов и перегрузочных мостов, каждая сторона которых опирается на 2 рельсовых пути. Безребордные ходовые колеса применяют в мостовых, консольных кранах, в кранах с поворотным кругом. При больших пролетах мостовых кранов, опирающихся на 4 ходовых колеса. с целью устранения перекосов моста в качестве ведущих ходовых колес применяют колеса с коническим ободом, установленным большим диаметром внутрь колеи. Конические ходовые колеса применяют также в железнодорожных, портальных кранах.

Ходовые колеса изготавливают следующими способами: литьем из стали 40Л и 55Л, прокаткой на станках из стали 35, 50, 65Г, 50Г2; ступица отливается из низкоуглеродистой стали.

Для повышения износостойкости и долговечности колес их поверхности катания подвергают термической обработке. Наиболее длительный срок службы /до 5 лет/ имеют колеса, изготовленные штамповкой на прессах с дополнительной прокаткой на колесопрокатном стане.

Для повышения надежности и уменьшения мощности привода ходовые колеса устанавливают на подшипниках качения. Колеса кранов и тележек монтируют на валах или на осях шпонок в сферически как подшипниках, установленных в разъемных буксах, которые крепят к концевым балкам моста или к раме тележки. Применение блочной конструкции ходовых колес со съемными буксами значительно упрощает сборку и смену ходовой части крана.

Конструктивное выполнение механизмов передвижения кранов может быть различным. Привод от двигателя осуществляется: через вал с зубчатыми муфтами; через карданный вал; с помощью блок-привода, объединяющего двигатель, тормоз и редуктор в один блок. Блок-привод обладает компактностью и меньшей массой по сравнению с обычными механизмами.

Количество ходовых колес выбирают в зависимости от грузоподъемности крана. У специальных кранов количество ходовых колес доходит до 40...96. Приводные колеса составляют 1/4, 1/2 общего числа колес. В тележке обычно 4 и 3 колес, а при большой грузоподъемности 16. Для обеспечения статически определимых ходовых систем и равномерного нагружения колес применяют балансирные тележки.

Для уменьшения потерь на трение и повышения долговечности применяют безребордные ходовые колеса с горизонтальными направляющими роликами. Их устанавливают с внутренней стороны пролета; на кране с балансирными тележками - по два направляющих ролика на каждой тележке. Безребордные колеса в балансирных тележках применяют также для специальных кранов большой грузоподъемности.

В качестве подкрановых применяют железнодорожные, специальные крановые рельсы, рельсы со скругленными головками типа КР и Р. В крановых рельсах, в отличие от железнодорожных, больше толщина стенки и более широкая опорная плоскость.

Тип рельса выбирают с учетом группы работы крана, характера и давления ходовых колес. Для конических колес предназначены рельсы со скругленными головками. Для цилиндрических колес основными являются железнодорожные и крановые рельсы. Рельсы из квадратной и полосовой стали применяют для кранов небольшой грузоподъемности. Железнодорожные, козловые и портальные краны передвигаются в основном по железнодорожным рельсам.