Добавлен: 04.05.2024

Просмотров: 20

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Таким образом, дисперсия в оптическом волокне отрицательно сказывается как на дальности, так и на скорости передачи информации.

3. Разновидности и классификация оптоволокна

Рассмотренные свойства являются общими для всех оптических волокон. Однако описанные параметры и характеристики могут существенно отличаться и оказывать различное влияние на процесс передачи информации в зависимости от особенностей производства оптоволокна.

Фундаментальным является деление оптическим волокон по следующим критериям.

-

Материал. Основным материалом для изготовления сердцевины и оболочки оптического волокна является кварцевое стекло различного состава. Однако используется большое количество других прозрачных материалов, в частности, полимерные соединения. -

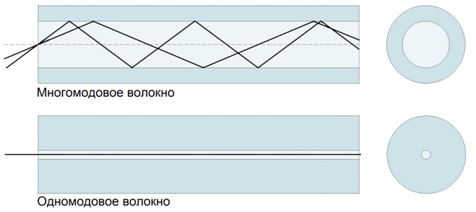

Количество распространяющихся мод. В зависимости от геометрических размеров сердцевины и оболочки и величины показателя преломления в оптическом волокне может распространяться только одна (основная) или же большое количество пространственных мод. Поэтому все оптические волокна делят на два больших класса: одномодовые и многомодовые (рис. 8).

Рис. 8. Многомодовое и одномодовое волокно

На основании этих факторов можно выделить четыре основных класса оптических волокон, получивших распространение в телекоммуникациях:

-

Кварцевое многомодовое волокно. -

Кварцевое одномодовое волокно. -

Пластиковое, или полимерное, оптическое волокно (POF). -

Кварцевое волокно с полимерной оболочкой (HCS).

Внутри каждого из этих классов также существует своя классификация.

4. Производство оптоволокна

Технологический процесс изготовления ОВ разрабатывается, исходя из требований точного использования конструктивных решений и наименьшего влияния на параметры волокна внешних воздействующих факторов, а также экономической целесообразности работ.

Волокна обычно изготавливаются в ходе нескольких технологических операций, чтобы целенаправленно оптимизировать их механические, геометрические и оптические характеристики. Такая технология позволяет осуществлять быстро и экономично массовое производство, что является существенным фактором для современной техники связи, использующей волоконно-оптические кабели.

Общая технологическая схема изготовления ОВ включает изготовление заготовок и вытяжку ОВ из этих заготовок. Заготовка представляет собой стеклянный стержень, состоящий из стекла сердцевины и стекла оболочки. Если рассматривать поперечное сечение такой заготовки, то в увеличенном масштабе видны геометрические размеры и профиль показателя преломления ОВ, который может быть сделан из заготовки. При сильном нагревеодного конца заготовка вытягивается в волокно, при этом одновременно наносится покрытие, являющееся его защитной оболочкой.

Изготовление кварцевых заготовок осуществляют различными технологическими методами, в основе которых лежит метод жидкой фазы, парофазная техника и золь-гель процесс.

Метод жидкой фазы в основном используют для изготовления многокомпонентных ОВ с диаметром сердцевины 250 мкм и 400 мкм, числовой апертурой более 0,5 и коэффициентом затухания 3 — 20 дБ/км.

К методам жидкой фазы относят методы: тигля, слоистого расплава, двойного тигля, обменной диффузии, модифицированный метод обменной диффузии «фазил», ионного обмена .

Золь-гель процесс производства оптических заготовок разрабатывался с 1977 г. Существуют два основных метода изготовления кварцевого гель-стекла: гидролиз и полимеризация алкоголятов; превращение в гель золей, полученных из коллоидных оксидных дисперсий. С помощью золь-гель процесса изготовляют опорные кварцевые трубы (ОКТ), сердцевину и оптическую оболочку.

Алкоголяты позволяют получать многокомпонентные гели и благодаря маленьким порам (2 — 7 нм), эти гели могут спекаться при температурах, значительно меньших, чем температуры, которые применяются при образовании стекла. Таким образом можно исключить проблему кристаллизации, так как спекание происходит при температуре значительно ниже той, при которой начинается образование центров кристаллизации и рост кристаллов. Однако сушка монолитных алкоголятных гелей представляется трудной задачей. Она может быть решена путем гиперкритической откачки воздуха из автоклава. Метод очень трудоемок, требует громоздкого оборудования и больших затрат.

Остановимся в основном на изготовлении заготовок методом парофазной техники. Он является наиболее распространенным для ОВ, применяемых в технике связи.

4.1 Технология изготовления опорных кварцевых труб

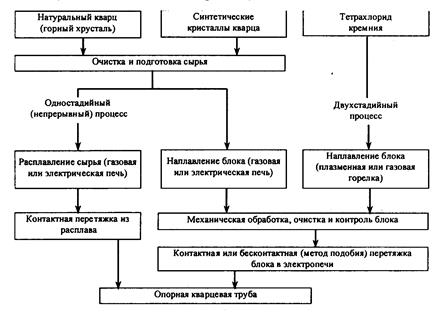

Опорные кварцевые трубы (ОКТ) являются важным исходным компонентом для изготовления кварцевых заготовок . Они изготовляются из различных видов сырья по одностадийной или двухстадийной технологии (рис. 9).

Рис. 9. Перечень основных технологических операций производства опорных кварцевых труб

Одностадийный процесс обеспечивает наилучшие геометрические характеристики изготовляемых труб, но, как и процесс контактного двухстадийного формирования труб, не обеспечивает высокой прочности кварцевого стекла ОКТ ввиду его загрязнения частицами материала дорна установки контактного формирования трубы.

Наибольшее распространение получил двухстадийный процесс производства ОКТ из натурального стекла с использованием метода бесконтактного формирования трубы, имеющий достаточно высокие технико-экономические показатели. Изготовленные на его основе ОКТ выпускают диаметром 8 — 24 мм с радиальной толщиной стенок 1 — 1,6 мм. Допуски на радиальную толщину стенки для лучших образцов ОКТ колеблются от ± 0,2 до ± 0,4 мм. Длина ОКТ может составлять 1 — 2,5 м. Допуск на радиальную толщину стенки в значительной степени определяет точность изготовления заготовки с заданным профилем показателя преломления заготовки.

4.2 Изготовление заготовок путем плавления стекла

При изготовлении волоконных световодов методом «стержень в трубке» стержень из высокочистого кварцевого стекла в качестве сердцевины вдвигается в опорную кварцевую трубку с меньшим показателем преломления, служашую оболочкой. Размеры стержня и трубки таковы, что между ними практически не остается зазора. Однако при этом любые мельчайшие повреждения и примеси на их пограничной поверхности после вытяжки световода приводят к большому затуханию (от 500 до 1000 дБ/км) и, кроме того, этим методом можно изготавливать только многомодовые световоды со ступенчатым профилем показателя преломления. При другом методе стекло сердцевины и стекло оболочки приводятся одновременно в расплавленное состояние и световод вытягивается непосредственно из расплава. Такой метод называется методом двойного тигля или методом совмещенного расплава, так как стекло для сердцевины и для оболочки плавится раздельно в двух тиглях. В качестве стекла используются высокочистые типы многокомпонентных стекол, например щелочносвинцовосиликатное стекло и натрийборсиликатное стекло. За счет диффузии или ионного обмена между стеклом сердцевины и стеклом оболочки можно изготавливать волоконные световоды с градиентным профилем показателя преломления (метод Сельфок). Поскольку внутренние поверхности тиглей не могут быть абсолютно чистыми, в световод наряду с переходными металлами дополнительно попадают примеси, увеличивающие затухание (от 5 до 20 дБ/км при 850 нм). Этот метод используется для производства световодов с «толстой» сердцевиной (диаметр сердцевины ≥ 200 мкм). При методе разделения фаз стекла стержень из натрийборсиликатного стекла формируется при температуре 1200оС, а затем выдерживается в течение нескольких часов при t = 600оС. За это время происходит разделение натрийборат-стеклофазы в матрицу SiО2-стекла. Переходные металлы, такие как Fe и Си, собираются в натрийборат-стеклофазе и могут быть выщелочены с помощью кислоты, так что получается пористая заготовка. Она пропитывается высокочистым солевым раствором, например, нитрата цезия, а затем промывается снаружи. Легирование цезием увеличивает показатель преломления внутри. Промытая зона становится оболочкой. С помощью этого метода могут производиться волоконные световоды со ступенчатым и градиентным профилями показателя преломления с затуханием от 10 до 50 дБ/км при длине волны 850 нм.

Используется еще один метод изготовления заготовки, когда стержень из коммерчески доступного кварцевого стекла используется лишь в качестве сердцевины, а во время вытягивания вокруг него накладывается оболочка из прозрачной пластмассы с низким показателем преломления. При этом достигаются величины затухания от 5 до 50 дБ/км.

Существуют также исключительно полимерные световоды, у которых сердцевина и оболочка изготавливаются из оптически чистых пластмасс с различными показателями преломления. У таких световодов затухание по результатам измерений составило от 100 до 400 дБ/км при длине волны 600 нм.

4.3 Изготовление заготовки методом осаждения стекла из паровой фазы

Прорыв в производстве волоконных световодов с крайне малым затуханием был достигнут только с помощью различных методов парофазного осаждения — способа, который впервые был использован в 1970 г. американской фирмой Corning Glass Works. При этом осаждение стекла может происходить на внутренней поверхности вращающейся ОКТ (метод внутреннего парофазного осаждения), на внешней поверхности вращающегося затравочного стержня (метод внешнего парофазного осаждения) или на торце поверхности стержня из кварцевого стекла (метод осевого парофазного осаждения).

Сравнительные данные, характеризующие технологические методы производства заготовок на базе осаждения стекла из паровой фазы, приведены в табл. 2

Таблица 2. Сравнительные характеристики различных технологических методов производства заготовок

| Коэффициент затухания одномодовых ОВ на λ=1,3 мкм, дБ/км | 0,40 | 0,35 | 0,4-0,45 |

| Коэффициент затухания градиентных ОВ на λ =1,3 мкм, дБ/км | 0,55 | 0,55 | 0,55 |

| Коэффициент широкополосности на λ = 1,3 мкм, МГц км | 800-1800 | 800-1200 | 700-1200 |

| Скорость осаждения частиц кремниевого диоксида, г/мин | 0,5-2,0 | 4 | 0,6-2,0 |

| Минимально возможная длина ОВ из заготовки, км | 10-30 | 50 | 50 |

| Число технологических операций при изготовлении заготовки | 1-2 | 3-4 | 4-5 |

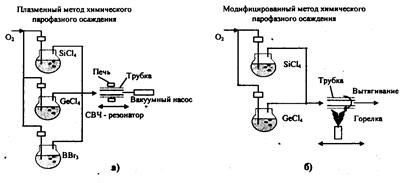

Энергия, необходимая для осаждения стекла при методе внутреннего паромного осаждения, может быть получена либо снаружи от кислородно-водородной газовой горелки (модифицированный метод химического парофазного осаждения), либо изнутри от плазменного пламени (плазменный метод химического парофазного осаждения), рис. 10. При этих методах осаждение стекла происходит за счет реакции разложения сильно летучих высокочистых соединений в кислородно-водородном или плазменном пламени. В настоящее время в промышленном серийном производстве заготовки для много- и одномодовых световодов изготовляются этими методами. Так одномодовые ОВ имеют самое низкое затухание (0,2 дБ/км при длине волны 1550 нм) и малый коэффициент дисперсии (< 3,5 пс/нм км в диапазоне длин волн от 1290 до 1330 нм). С одной стороны, особое внимание уделяется выбору оптимальной скорости осаждения (т.е. количество осажденных порошкообразных частиц в минуту), которая обычно бывает в диапазоне от 1 до 5 г/мин. С другой стороны, желательно увеличение размера заготовки, с тем чтобы из одной заготовки можно было вытянуть световод длиной более 100 км. Рассмотрим более подробно производство кварцевого стекла методом осаждения . Оптическое волокно для передачи информации состоит главным образом из ультрачистого кремниевого диоксида (SiО2). Сердцевина волокна, по которой передается свет, состоит из кремниевого диоксида, легированного небольшим количеством германия для увеличения показателя преломления сердцевины. Если изготовитель хочет уменьшить показатель преломления оболочки, то SiО2 легируется фтором. Кремниевый диоксид поглощает мало света, что делает его наиболее подходящим материалом в изготовлении ультрачистого (ультрапрозрачного) стекла. Процесс производства ультрачистого кремниевого диоксида, легированного или нелегированного, относительно прост. Он осуществлятся осаждением чрезвычайно чистого, гомогенизированого, кремниевого диоксида из SiCl4 в паровой фазе.

Рис. 10. Изготовление заготовок методами внутреннего парофазного осаждения:

а-плазменный; б-MCVD методы

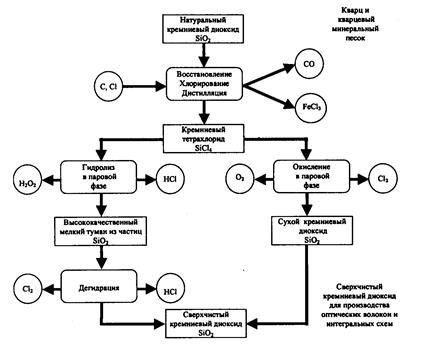

Естественный кремниевый диоксид, например, кварцевый или кварцевый минеральный песок, не может использоваться непосредственно для производства стекловолокна. Кварц и кварцевый минеральный песок содержат недопустимые количества металлических окисей, которые должны быть удалены. Для этого жидкий тетрахлорид кремния выпаривается. Кремниевый тетрахлорид производится из естественного кремниевого диоксида за счет уменьшения углерода и дальнейшей реакции с хлором (рис. 11.). Частичная дистилляция гарантирует, что кремниевый тетрахлорид, который должен использоваться при производстве ОВ, ультрачист. Металлы в форме металлических хлоридов, например хлористое железо, остаются как отходы производства. Кремниевый тетрахлорид также имеет другие области применения, например, в производстве ультрачистого кремния для производства полупроводников.

Рис. 11. Блок-схема производства ультрачистого кремниевого диоксида из естественного кварца или кварцевых минеральных песков

Следующая стадия в изготовлении стекла для ОВ — это восстановление кремниевого диоксида из кремниевого тетрахлорида (рис. 12.). Кремниевый диоксид осаждается из паровой фазы на подходящую заготовку. Кремниевый тетрахлорид может быть легирован добавками хлоридов, прежде всего германия (GeCl4), но иногда также фосфора (РОС13). Хлорид или смесь хлоридов окисляются в газовом пламени или окислительном газе в результате термической реакции при температуре приблизительно 1300oС.

Реакции заставляют очень мелкие частицы порошка кремниевого диоксида конденсироваться из пара и оседать в соответствующей заготовке. Излишки воды в кремниевом диоксиде эффективно удаляются газом хлора, так как реакция воды и хлора формирует соляную кислоту, которая получается при температуре около 1000oС. Удаление воды (дегидратации) способствует улучшению передачи света через готовое стекловолокно. Пористый кремниевый диоксид затем спекается при повышенной температуре 1200oС и кремниевый диоксид формируется в твердое, свободное от пузырьков воздуха стекло.